立磨选粉机导流圈的数值模拟与分析

2012-08-24綦海军李双跃任朝富李庭婷

綦海军,李双跃,任朝富,李庭婷

(1.西南科技大学 制造学院,四川 绵阳621010;2.绵阳西金科技发展有限公司,四川 绵阳 621000)

立磨选粉机导流圈的数值模拟与分析

綦海军1,李双跃1,任朝富2,李庭婷1

(1.西南科技大学 制造学院,四川 绵阳621010;2.绵阳西金科技发展有限公司,四川 绵阳 621000)

为解决立磨改造中进入选粉机分级室气流速度过低的现象,设计了一种用于提升气流速度的导流圈.采用RNG k-ε湍流模型和DPM模型分别对立磨选粉机的气相流场和气固两相流场进行了数值模拟研究,对比分析了不同导流圈α角下的速度、压力分布云图和颗粒运行轨迹.模拟发现,导流圈α角过大,会限制进入选粉机分级室的气流速度;α角过小,则将增大立磨选粉机的压阻.结果表明:α角为60°时,大部分颗粒能够被迅速提升至分级室,同时选粉机自身的压阻也相对较小,细粉在选粉机内的停留时间较短,选粉机具有最高的分级效率.试验结果和工程应用表明,导流圈的设计有效提升了立磨选粉机的性能和产量.

数值模拟;导流圈;立磨选粉机;两相流

随着人类对节能降耗的重视,低产高能的立磨都需要通过升级改造来实现新的应用价值.对立磨所配备的选粉机进行结构优化是立磨改造的重要手段之一,高性能的选粉机是保证粉磨质量、提高磨机台时产量的必要条件.立磨内的合格颗粒物料在气流的带动下进入选粉机分级室,因此控制进入选粉机分级室的气流速度是保证选粉机分级效率的关键.选粉机分级室入口风速决定被提升颗粒物料的粒度,从而影响磨内的循环量和磨盘上的料床厚度,合适的风速有助于保证选粉机的分级性能,但风速又不能过大,否则将造成大量物料循环、成品过粗等问题[1].选粉机分级室入口风速的控制可通过调节系统风量和改变选粉机返料斗的倾斜角度来实现.但是,系统风量的改变会影响到其它设备的运行,改变选粉机返料斗的倾斜角度将增加立磨改造的成本.为了降低改造成本,笔者提出了增设导流圈来控制选粉机分级室入口风速的新方法,以气固两相流理论为基础,通过计算机数值模拟分析,对立磨选粉机的导流圈结构进行确定和优化.

1 导流圈结构与流场模型

立磨选粉机位于被改造立磨的上部,其主要功能是将磨内的合格颗粒物料快速高效地分选出来.如图1所示,立磨选粉机主要由分级室壳体、导流圈、电机、导风叶片等部件组成.在立磨改造过程中,经常出现部分磨内合格颗粒物料无法到达选粉机分级室的现象.其主要原因是返料斗与下壳体之间风速过低[2].因此,在选粉机分级室与下壳体的交界处增设导流圈,以此来提高带料气流进入分级室的速度,从而有效地降低磨内物料内循环率,提高立磨选粉机的产量.

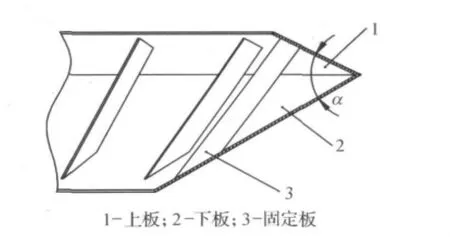

导流圈的结构如图2所示,主要由上板、下板和固定板组成,其上板与下板成一夹角,设为α角.为了匹配下壳体和返料斗的尺寸,导流圈的高度方向尺寸为定值,导流圈的外径大小主要由α角决定.如果α过大,则导流圈的外径会很小,其提速效果不明显;α太小,导流圈的外径会很大,从而使导流圈与下壳体之间的环口面积过小,导致大量的合格物料颗粒无法上升到选粉机分级室.

图2 导流圈结构Fig.2 Structure of diversion circle

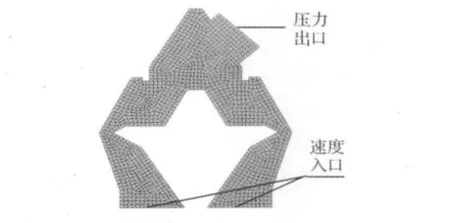

由于导流圈的主要作用是提高磨内合格颗粒物料上升到分级室的速度,因此把选粉机内的气相流动区域作为数值模拟的主要研究对象,忽略选粉机转子叶片和导风叶片,抽象出立磨选粉机的计算模型,并对其进行网格划分,得到导流圈的流场模型如图3所示.考虑到立磨选粉机由系统风机提供风量和负压,定义流场模型的进口边界条件为velocityinlet,出口边界条件为pressure-outlet[3-5].

图3 导流圈流场模型Fig.3 Fluid model of diversion circle

2 控制微分方程

立磨选粉机内为气固两相流,其固相主要为离散的颗粒,由于选粉机内部料气比在3.5 kg/m3以下,即固相体积分数远小于10% ,因此采用拉格朗日离散相模型(DPM)计算最为合适[3],它既可以方便地计算出这些离散颗粒的运动轨道,也可以将气固两相间的耦合作用考虑在内.

2.1 连续相(气相)控制方程

考虑到立磨选粉机内的流场为非完全湍流流场,因些对连续相进行数值计算时采用RNG k-ε模型较合适.假定气相流动不可压缩,且不考虑用户自定义的源项,其求解方程[5]分别为

时均连续相方程

雷诺时均动量方程

湍动能(k方程)

U为空间直角坐标系下的速度各分量;μ为气体动力粘度0.18×10-4Pa·s;经验系数Cμ=0.084 5;μe为输运系数,其计算方法如式(5);Sφi为气体i方向自身源相,其计算方法如式(6);Spi为i方向颗粒作用源相,单相气流计算时不考虑,两相耦合计算见式(10);gi为流体微元上i方向的体力,该模型中gx=0,gy=-9.8 m/s2,gz=0.以上模型中各通用常量根据计算经验可取为[5-6]:αk=αε=1.39,C1ε=1.42,C2ε=1.68,η0=4.377,β=0.012.

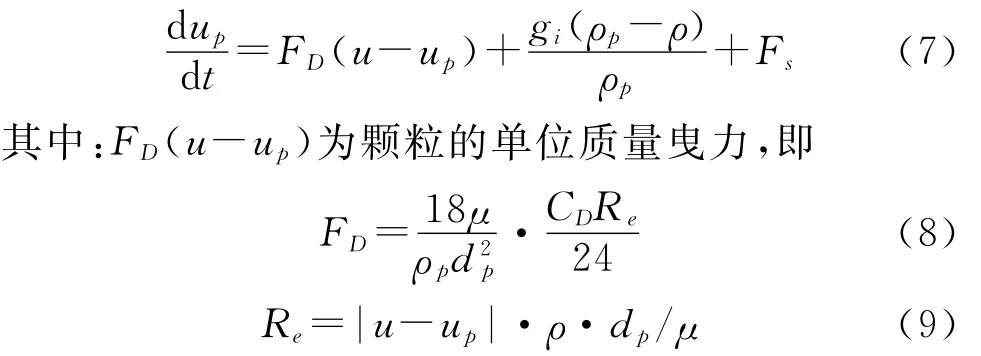

2.2 颗粒相(固相)运动方程

考虑颗粒受到惯性力、气体曳力和升力的作用[6],根据颗粒的作用力平衡方程在笛卡尔坐标系下的形式[4]为

U 为气流速度(m/s);up为颗粒速度(m/s);μ为气体动力粘度,取0.18×10-4Pa·s;ρ为气体密度(kg/m3);ρp为颗粒堆积密度(kg/m3);dp为颗粒直径(m);Re为颗粒相对雷诺数;Fs为其他相间作用力.

2.3 气相与颗粒相的耦合

在颗粒轨道的计算过程中,颗粒沿轨道的动量变化将影响到随后的气相计算,因此,在气相影响颗粒相的同时,也必须考虑颗粒相对气相的影响作用.通过交替求解离散相与连续相的控制方程,直到两者均收敛为止,即可完成两相的双向耦合计算.当颗粒穿过模型控制体时,通过计算颗粒的动量变化来求解连续相传递给离散相的动量值.颗粒动量变化值[4]为

3 模拟边界条件及求解

划分网格时采用结构化四边形网格,设定网格大小为size 80 mm,共划分出4 839个网格.如图3所示,设定选粉机底部为速度入口(velocity-inlet),根据选粉机风量(5 500 m3/min)和进风口面积计算出入口速度为3.55 m/s;设定出口边界条件为pressure-outlet,出口静压为-2 500 Pa;其余设为壁面(wal1),采用reflect壁面类型,其回弹系数参考文献[7].用硅酸盐水泥生料作为离散相材料,其堆积密度为 3.15×103kg/m3,颗粒形状系数取0.8[8].在速度入口处分别建立20,80,200,300μm等12组均匀喷射源,其质量流率均取0.5 kg/s,其速度均为3.55 m/s.求解方法:首先计算选粉机气相流场得到收敛或部分收敛的连续相流场,然后创建颗粒喷射源进行耦合计算[9-11].

4 模拟结果及分析

利用相同的边界条件和求解方法,分别对不同α角下的流场进行数值模拟.模拟发现,当α角为60°左右时,立磨选粉机的分析性能最优.为了阐述方便,后文仅对α角为50°,60°和180°时的分级流场进行对比分析.

4.1 导流圈对速度场和压力场的影响

图4为在同一边界条件下,不同导流圈α角下的立磨选粉机气相速度分布云图.通过对比可以看出:α=50°时,气流进入分级室后,紧贴分级室壁面向上流动,在分级室上部的密封环附近高度集中,形成了狭窄的高速气流带,对密封环、导风叶片和分级室外壳都会造成严重的磨损;α=60°时,选粉机内的气相流场较均匀,气流进入分级室速度明显提高;α=180°(即无导流圈)时,虽然流场分布比较均匀,但气流进入选粉机分级室的速度偏低,导致被喷风环吹起的部分物料无法上升到分级室,从而造成了大量的物料内循环,限制了选粉机效率和产量的提高.

图4 气相速度分布云图Fig.4 Contour of gas-phase velocity

图5为在同一边界条件下,不同导流圈α角下的立磨选粉机气相压力分布云图.通过对比可以看出:α=50°时,导流圈的外径较大,使得气体进入分级室的环口面积较小,这直接导致了立磨选粉机内压阻的增大,从图5可以看出此时压阻约有2 300 Pa;α=60°时,由于气体进入分级室的环口面积较大,选粉机的压阻较小,约为900 Pa;α=180°(即无导流圈)时,选粉机压阻最小,只有500 Pa左右.由此可以得出,随着导流圈α角的减小,气体进入分级室的环口面积也逐渐减小,这提升了物料进入分级室的速度,但同时也会导致选粉机内压阻的增大.

图5 压力分布云图Fig.5 Contour of pressure

4.2 导流圈对颗粒运行轨迹的影响

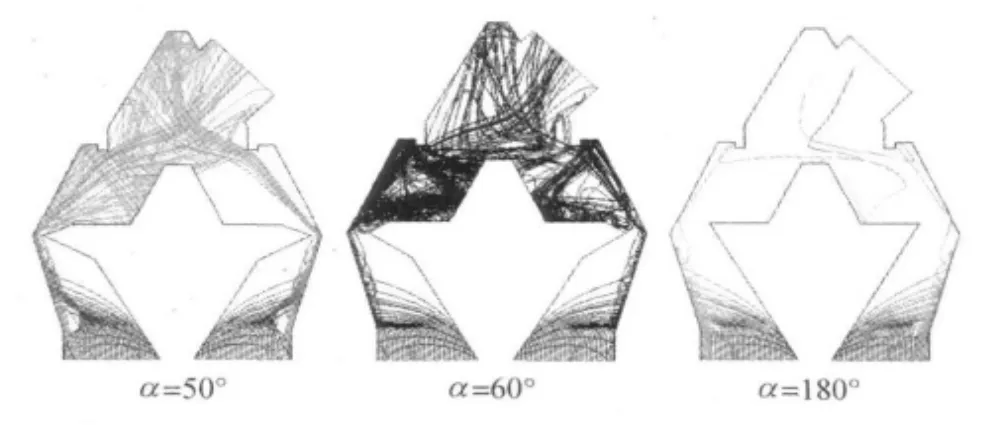

图6为在同一边界条件下,不同导流圈α角下的500μm颗粒轨迹,左侧颜色图条表示颗粒在选粉机内的停留时间.通过对比可以看出:α=50°时,物料颗粒多数能够被提升到分级室进行分级,但由于选粉机内压阻过大,颗粒在选粉机内的停留时间较长,无法实现迅速分级;α=60°时,颗粒被迅速提升至分级室,在选粉机内的停留时间较短,得以迅速分级,有利于选粉机分级效率的提高;α=180°(即无导流圈)时,由于气流进入分级室的速度较低,多数粗物料颗粒无法上升至分级室进行分级,由于重力的作用而直接返回至立磨磨盘边缘,造成了严重的物料内循环.

图6 500μm颗粒轨迹Fig.6 Track of 500μm particle

4.3 导流圈对选粉机分级性能的影响

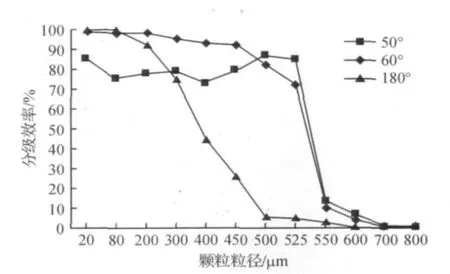

为了更全面地研究导流圈对选粉机分级性能的影响,分别对不同α角下的12组颗粒喷射源进行离散相数值模拟计算.通过离散相的颗粒轨道跟踪,可以计算出不同粒径颗粒的轨道模型,并且利用细粉出口“逃逸”出的颗粒轨道数(escaped)和颗粒轨迹总数(tracked)的比值来表示立磨选粉机的分级效率,如图7所示.

图7 不同α角下的选粉机分级效率Fig.7 The efficiency of classifier under differentα

由图7可以看出,随着导流圈α角的减小,气流进入分级室的速度得以提升,选粉机对粗颗粒的分级效率较高,但同时由于选粉机自身压阻的增大,大量进入分级室的细粉不能被迅速分级,导致选粉机对细颗粒的分级效率较低;反之,导流圈α角越大,选粉机的压阻就越小,多数细粉颗粒能够上升至分级室被迅速分级,但是由于气流进入分级室速度的降低,大量合格的粗颗粒无法上升至分级室,由于自身重力的作用而再次返回至立磨磨盘边缘,极大地降低了立磨选粉机的分级效率.综合以上分析可以得出,α角为60°时,立磨选粉机的分级性能最优.

5 试验与工程应用

根据数值分析得出的结论,取导流圈α为60°,将其用于SMG800试验分级机上进行试验.在进行硅酸盐水泥生料分级试验中,取选粉机转子转速为500 r/min(转子半径400 mm)、系统风量为3 200 m3/h,测得成品80μm方孔筛筛余为15.7%,SLG80磨机吐渣量少,吐渣口粗料800μm筛余为81.7%,成品产量为15 kg/min.采用同样的方法对α为50°和无导流圈时的情况进行试验,试验结果表明,α角为60°的导流圈对立磨选粉机分级效率的提高最有利.

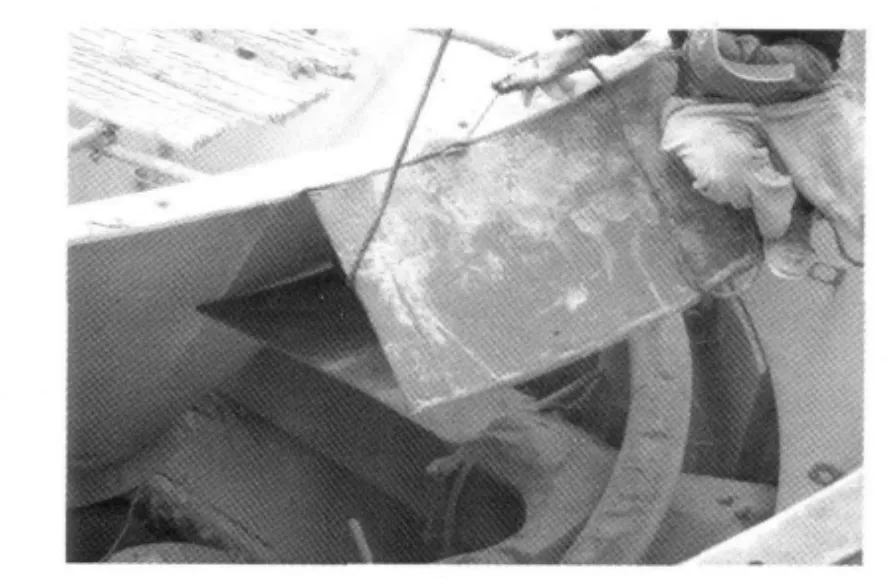

在SMG800试验机的基础上,设计出了用于工业生产的SMG5500生料立磨选粉机,并成功应用于湖南某水泥厂的立磨改造,导流圈也被应用在SMG5500立磨选粉机上,其工程安装如图8所示.工程应用表明,经SMG选粉机改造后的立磨,在保证产品质量80μm筛余小于15%的前提下,其产量可提升12%以上,同时其单位能耗可降低11%.实践证明,采用导流圈来提升物料进入选粉机分级室的速度是实现立磨节能降耗的关键.

图8 导流圈工程安装Fig.8 Installation of diversion circle

6 结 论

导流圈的设计有效提升了气流进入分级室的速度,使合格粗料颗粒能够顺利进入分级室.随着导流圈α角的减小,选粉机对较粗颗粒的提升效率不断提高,同时也增加了选粉机自身的压阻,导致大量进入分级室的细粉不能被迅速分级,降低了选粉机对细颗粒的分级效率;相反,导流圈α角越大,选粉机的压阻就越小,多数细粉颗粒能够上升至分级室被迅速分级,但是由于气流进入分级室速度的降低,大量合格的粗颗粒无法上升至分级室进行分级,极大地限制了选粉机的分级效率.通过数值模拟分析不同导流圈α角下的选粉机气相流场特性和颗粒轨迹模型,得出α=60°时,立磨选粉机的分级性能最优.

本文得到了西南科技大学研究生创新基金项目(11ycjj31)的资助.

[1]刘建寿,赵红霞.水泥生产粉碎过程设备[M].武汉:武汉理工大学出版社,2005.

[2]陈远.大型立磨选粉机研究[D].重庆:重庆大学,2008.

[3]李进春,李双跃,任朝富,等.涡流分级机异形叶片的数值模拟与试验研究[J].中国粉体技术,2009,17(3):1-5.

[4]李进春,李双跃,任朝富,等.“L”形涡流分级机导流叶片的数值模拟与试验[J].化工进展,2008,27(12):1959-1963.

[5]王福军.计算流体动力学分析-CFD软件原理与应用[M].北京:清华大学出版社,2004.

[6]周力行.湍流两相流动与燃烧的数值模拟[M].北京:清华大学出版社,1991.

[7]TABAKOFF W,WAKEMAN T.Measured particle rebound characteristics useful for erosion prediction[J].ASME,1982,82:170.

[8]HA1DERAND A,LEVENSPIEL O.Drag coeficient and terminal velocity of spherical and nonspherical particles[J].Powder Technology,1989,58:63-70.

[9]郭丽杰.涡流空气分级机的流场特性和分散研究[D].北京:北京化工大学,2003.

[10]韩占忠,王敬,兰小平.FLUENT流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2004.

[11]于勇,张俊明,姜连田.FLUENT入门与进阶教程[M].北京:北京理工大学出版社,2008.

Numerical simulation and analysis on diversion circle of vertical mill classifier

QI Hai-jun1,LI Shuang-yue1,REN Chao-fu2,LI Ting-ting1

(1.College of Manufacturing Science and Engineering,Southwest University of Science and Technology,Mianyang 621010,China;2.Mianyang Seeker Science and Technology Development Co.,Led.,Mianyang 621000,China)

In order to improve the velocity of airflow into grading room,a diversion circle is designed in vertical mill modification.The RNG k—εturbulent model and DPM model are applied to carry out air-solid two-phase numerical simulation in the vertical mill classifier.The contour of gas-phase velocity,pressure and the particle trajectory are compared and analyzed as the angleα of diversion circle varies.Simulation results show that the velocity of airflow is limited under large value ofα,while the pressure drop of classifier increases under small value ofα.It is also shown that the classifier has the highest efficiency whenαequals 60°because then the pressure drop of classifier is small and the residence time of fine powder is the shortest.The experiment and application indicate that the design of diversion circle improves the efficiency and productivity of the vertical mill classifier.

numerical simulation;diversion circle;vertical mill classifier;two-phase flow

TB44

A

1006-4303(2012)01-0070-05

2010-11-18

国家火炬计划基金资助项目(09C2621502330)

綦海军(1986—),男,湖南衡阳人,硕士研究生,研究方向为粉体制备技术及装备研究,E-mail:qihaijun417@163.com.通信作者:李双跃教授,E-mail:shuangyue-58@263.net.

(

刘 岩)