数控机床微小型刀库控制系统研究

2012-08-23盛艳君张黎燕

盛艳君,张黎燕

SHENG Yan-jun1, ZHANG Li-yan2

(1.新乡职业技术学院,新乡 453006;2.河南机电职业学院,郑州 451191)

0 引言

随若数控机床领域技术的不断发展,新式的加工中心都有其自动的换刀系统,同时这种自动换刀刀库系统发挥着越来越重要的作用。它不仅可以增加加工效率,减少产品的制造时间,而且能大幅度提高加工精度,并且可以构建柔性加工系统。其水平的飞速发展对机床的刀库控制系统提出了全新的要求[1]:

1)多对象全面控制。实现自动换刀控制系统的机床有车床、铣床、磨床等,怎样同时实现多对象全面控制是首先需要解决的问题。

2)全系统复杂控制。除了多对象全面控制,对于具体的对象可能还会存在不同需求,这就提高了控制系统的复杂性。

3)全周期灵活控制。在刀具管理的全生命控制周期内,需要针对不同的具体情况使用不同的方法即实现灵活的控制策略。

4)全生命可靠控制。由于系统的灵活性和复杂性的激增,使得可靠性要求成为了重中之重,高可靠性决定了高质量。

5)全面的丰富配置。不同于传统的机床控制系统,自动刀库控制系统要求具有丰富的配置,可以实现各种应用功能。

数控机床的自动换刀刀库是实现复杂工序连续加工的重要装置,其结构设计和控制系统设计是保证数控机床实现正常加工功能的关键环节。本文借鉴已经在机床领域成熟应用的自动换刀刀库及控制系统,通过分析实际需求,确定符合要求的自动换刀系统总体方案。此方案具有换刀动作少,换刀时间短,换刀重复定位精度高,系统长寿命和高可靠的特点,对各行业各种机床数控改造和功能扩展提供参考和借鉴。

1 自动刀库设计方案

自动换刀系统一般情况由刀库、机械手和驱动装置组成。其具体组成及功能如下。

1.1 刀库的功能

刀库的功能是提供刀具可存储的空间,并且可以随时把需要用到的刀具准确地送到需要换刀的位置,使换刀机械手可以随时完成刀具的选择性互换。刀具的种类有很多,例如转塔式刀库、盘式刀库、链式刀库、直线刀库等,其结构设计和容刀数量要根据实际加工情况来确定。常见的刀库如下[2]。

1.1.1 转塔式刀库

以砖塔头为区分要素,转塔式刀库分为水平转塔头和垂直转塔头两种。转塔式刀库的特点是由于受到空间的限制所有的刀具都必须固定在同一个转塔上,同时因为没有换刀臂,其可以使用的刀具数量有限,通常为5-9把。多应用在功能简单的机床领域,如简易车削中心。转塔式刀库的缺点是当要使用的刀具数量较多时,必须将之前所有的刀具拆除,再装上全新的刀具,而且其过程不只是拆卸刀具,而是必须要把刀具和卡具一起拆卸,十分的复杂,费时费力。

1.1.2 盘式刀库

以盘式刀库中刀具沿盘面的排列方式为区分要素,分为垂直排列、径向排列和锐角排列三种。盘式刀库的特点是结构紧凑,功能较多,但同时缺点也显而见,由于刀具呈单环排列状态,其空间可重复使用率较低。如果要增加刀具的含刀数量,就必须增大刀库的体积,与此同时,整体的转动惯量也随之提高,带来的影响是选刀取刀的消耗时间增长。所以单环排列的盘式刀库的含刀数里一般不多于30把。与单环排列对应,多环排列的刀库其可空间重复使用率高,但是缺点是运动机构复杂,仅适用于机床空间较紧凑而刀具数量众多的情况。综合优化的结构是双盘式结构,它由两个含刀数量较小的刀库组合而成,分布于机床主轴的两侧,特点足布局紧密,含刀数量多于单环排列刀库,一般在中型复合加工机床上应用较多。

1.1.3 链式刀库

以链环形式为区分要素,分为包括单环链和多环链两种。链式刀库的特点是刀库可容刀具数量最大,所需要提供的空间可以很小,空间利用率高,一般其含刀数量为40-130把。如果要增加含刀数量,只需要增加链条长度就可以实现,由于不需要增加直径和体积,所以其运动机构转动惯量小。

1.1.4 直线式刀库

直线式刀库的特点是刀具呈单行排列,容刀数量少,多用于小型的数控车床。由于其刀库不可移动,因此不需要机械手,换刀的全部过程单靠机床主轴来进行。但是由于空间和功能的限制,直线式刀库仅适用于功能简单的机床,如简单的车削中心。

1.2 机械手的功能

当刀库中储存的刀具数量庞大,种类繁多时,需要在离主轴较近的位置设计换刀机构来克服整体移动不易的缺点,实现刀具和卡具的装卸以及在主轴与刀库之间的刀具的传递工作。其主要机构包含送刀臂、摆刀站和换刀臂,以上的所有结构组成统称为机械手,常见的种类有以下3种:

1)单臂式:其特点是有且仅有一个换刀臂及一个抓刀手。全部动作均为单臂完成,机构动作复杂,换刀过程冗长,结构简易,主要应用于刀库的轴线与机床主轴轴线呈90°的情况。

2)双臂式:其特点是有且仅有一个换刀臂,但其两端各有一个抓刀手。其动作非常复杂,动作特点是机械手同时抓取机床电主轴和所需要替换的刀具,之后同时旋转半周,完成交并工作。其全程运动时间较短,应用较为广泛,主要应用于刀库的轴线与机床主轴轴线呈0°的情况。其缺点是结构非常复杂。

3)复杂式:其特点是结构极其复杂,行程很短。主要结构由送刀臂、摆刀站和换刀臂组成。首先由送刀臂负责将刀具从刀库中取出然后传递到摆刀站,之后摆刀站负责将刀具传递到需要动作的位置,换刀臂负责最终换刀动作实现。由于其结构极其复杂,各部分需要在设计的时候就必须精确布局。但是优点也显而易见,即其换刀时间最短,多适用于机床体积较大,行程距离很远的机床。

1.3 驱动装置的功能

驱动装置是用来实现刀库与机械手并联运转的功能装置,其主要机构包含步进电机,液压及气液混合机构结合凸轮组合而成。在机械手将刀库里的新刀将主轴上的旧刀替换下来的过程中,动力提供及动作完成由驱动装置保证,驱动装置的种类主要有以下三种:

1)液压装置驱动,用接近传感器进行检测。其特点是传动机构虽然多,但是影响其精度,精度较低。

2)交流异步电机驱动,结合凸轮机构进行检测。其特点是换刀动作两关稳定,可靠性高。

3)伺服电机驱动,采用传感器形成闭环方式检测,其特点是换刀速度快,传动机构较少,与液压装置相比定位精度明显提高,但是随之其成本也相应上升。

1.4 微小型自动刀库设计

1.4.1 卡爪设计

根据夹持方式的不同可以分为固定卡爪、单卡爪、双卡爪、弹簧卡爪和动力卡爪等。固定卡爪是指夹持部位固定;单卡爪是指夹持一端有弹簧;双卡爪是指夹持两端有弹簧;活动爪是指卡爪可以张开;弹簧卡爪是指弹簧具备夹紧力;动力卡爪是指气液混合机构提供动力。

1.4.2 刀柄选择与设计

自动换刀刀库的工作质量只要通过两个因素体现:分别是换刀响应和故障响应,其影响的根源因素就是刀柄的选择与设计。本研究采用的是ISO刀柄,其与主轴连接面的斜度为7∶24的锥面。由于市面上常用的刀柄规格很多,例如ISO标准42号、43号、45号可供选择。除了刀柄的型号,还必须仔细核实拉紧刀柄的规格,虽然可供选择的规格众多,标准也遍布全世界,例如美国,加拿大,德国,韩国,但是都必须在设计阶段就结合实际使用需求来进行详细设计,定制刀柄的拉紧规格。

1.4.3 刀库总体设计

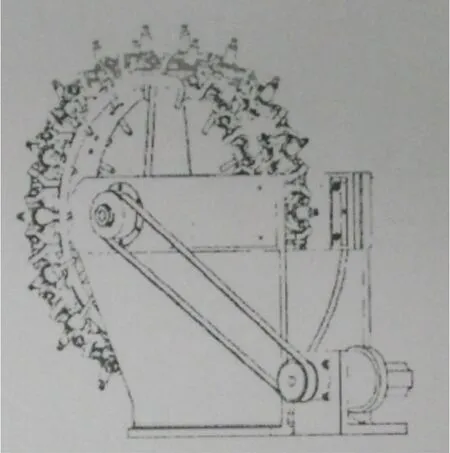

结合以上因索,本研究决定采用两列盘式刀库的方案,刀具总数为40,没有设计机械手,采用随机直接换刀方式,机床上新刀具与被替换刀具的所有信息均存储在PMC形成的存储单元中[3,4],具体设计如图1所示。

图1 刀库总体设计方案

刀库系统由接近传感器构成闭环反馈系统,其具体运动位置通过编码器进行坐标运算而确定。整体控制系统示意图如图2所示。

图2 整体控制系统示意图

2 自动刀库控制系统方案

2.1 硬件接口设计

在自动刀库控制系统方案的设计过程中,需要考虑控制系统与模块单元之间信号实时交互实施的具体方式,根据基础原理进行分类主要有以下3种:1)标准I/O连接接口;2)通用串口连接;3)工业BUS总线连接。根据实际情况,本研究采用的是基于标准I/O连接接口的方式,具体功能示意图如图3所示,所有的信息都通过标准I/O连接接口进行数据传递与交互[5~7]。

图3 具体功能示意图

2.2 软件设计

控制系统软件主要包括机床功能和自动换刀刀库功能两个模块[8]。

2.2.1 机床功能

与常用的自动换刀刀库的数控系统相比,机床主要功能是指编译代码与解析代码两部分工作。首先通过PMC对数控指令进行编译,为后续的解析打基础。与常用的自动换刀刀库所不同,本研究系统通过合适的手段,将完成PMC后的刀具代号传递给选刀控制器,所以需要对编译后的刀具代号的代码重新进行设计。其次机床功能的第二个关键实现点为保证换刀动作程序的连贯性和自锁保护性。

2.2.2 自动换刀刀库功能

功能实现主要依靠自动换刀刀库控制器。其主要功能如下所示:将PMC代码编译;完成所有控制命令;刀补动作精度高;动作速度自调节;动作路径自动优化。所有功能的实施都内置在自动换刀刀库控制器的软件程序中。

2.3 辅助系统

辅助系统含有运动导轨、刀库盖板和刀库定位传感器。刀库可以在运动导轨上自由滑动;刀库盖板可以防止自动换刀过程中切屑或者加工冷却液及其他物质污染产品;刀库定位传感器可以实时获得所有位置信息。自动换刀刀库的气动流程示意图如图4所示。

图4 气动流程示意图

3 结论

本研究所设计的微小型自动换刀刀库控制系统可以很好的适用于数控机床,应用广泛。该系统不仅具备通用刀库的基本功能,而且其控制十分精确,重复定位精度高,具有闭环反馈环节,系统可靠性高,扩展能力强。调试结果表明,本研究设计初期预计的功能全部得到了实现。

[1]许虹.可重构机床设计[J].中国机械工程, 2005, 4(7)∶588-593.

[2]王仁德.机床数控技术[M].东北大学出版社, 2004.

[3]Chen F C.Configuration synthesis of machining centers with tool change mechanisms[J].International Journal of machine Tool&Manufacture, 1999.

[4]关关.数控技术∶ 原理及控制系统[M].西南交通大学出版社, 2003.

[5]张建生.数控系统应用及开发[M].科学出版社, 2006.

[6]夏燕.数控机床电器控制[M].机械工业出版社, 2006.

[7]朱晓.数控技术[M].机械工业出版社.2006.

[8]陈方.PMC在加工中心随机自动换刀中的应用[J].机电工程技术.2004, 33(4)∶ 69-73.