50型无螺纹塑料三通的注塑模具设计

2012-07-04叶丹茜

叶丹茜

0 引言

金属、塑料盒陶瓷是当今世界使用最广泛的材料。在塑料成型生产中,先进的模具设计、高质量的模具制造、优质的模具材料、合理的加工工艺和现代化的成型设备等是成型优质塑件的重要条件。模具是决定最终产品性能、规格、形状及尺寸精度的载体,塑料成型模具保证塑料成型生产过程顺利进行、保证塑料成型之间质量的工艺装备。

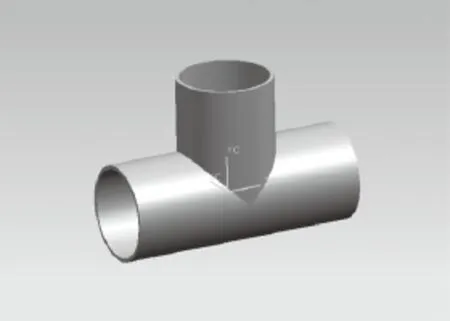

三通管是一种常见的塑料制件,主要用于供水管道,家用管道等等。其零件图如图1所示,塑件壁厚均匀,材料为聚丙烯(PP),聚丙烯密度低,无色,无味,无毒,密度为0.9~0.91,吸水率<0.02 %,几乎不吸水,因此其绝缘性能好,绝缘性能不受湿度的影响。

图1 三通管

从塑件本身来看,该塑件壁厚均匀,属特小型件,其抽芯脱模机构较为复杂,侧向抽芯技术可以说是这次课题的难点,零件直通管的成型采用侧向抽芯机构。由于抽拔距很长普通的斜导桂抽芯结构难以实现抽芯动作的顺利完成.故采用液压缸进行侧向抽芯,解决实际生产中存在的问题。

1 模具结构设计

1.1 分型面位置的确定

分型面是决定模具结构形式的一个重要因素,分型面的类型、形状及位置与模具的整体结构、教主系统的设计、塑件的脱模和模具的制造工艺等有关,不仅直接关系到模具结构的复杂程度,也关系大塑件的成型质量。分型面的选择应满足在动模分离后,使制品尽可能在动模内,这样可以利用动模上的脱模机构进行脱模,取件方便。否则,若使制品留在定模上,定模上又要增设脱模机构,使模具结构复杂化。

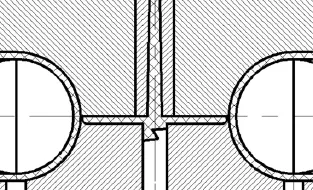

初定该模具采用一模两腔的结构形式。该模具上设有侧芯,制品不能直接脱出,必须将侧芯先抽出,才能从模具中顶出制品。因此该模具的分型面选择在塑件的最大轮廓处,如图2所示,不仅减小了由于脱模斜度造成塑件的大小端尺寸差异,还有利于排气和防止溢流。

图2 分型面

1.2 浇口位置的确定

合理浇口位置的选择是提高塑件质量的一个重要环节。合理的浇口位置应满足尽量缩短流动距离,避免熔体破裂现象引起塑件的缺陷,应开设在塑件壁厚处,还要考虑分子定向的影响,此外,还应减少熔接痕提高熔接强度。

综合以上几个原则,本次设计采用点浇口,结合本产品实际情况和浇口形式,我们把浇口开设在动模一侧,塑料熔体由三通管对称中心出进胶,使熔体到达塑件各个接头处的时间相等,浇注系统达到平衡。

1.3 侧向抽芯机构的设计

由于需要侧向抽芯的距离较长,若选用斜倒槽或斜导柱抽芯所需长度较长,且会在很大程度上增大模具的整体尺寸,故选用液压缸侧向抽芯。

根据型芯脱模力和抽芯距来选取液压缸的主要尺寸,并对活塞杆强度进行校核。

1.4 液压缸的选取

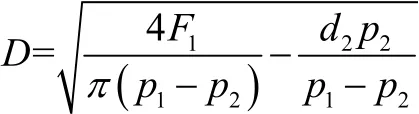

液压缸的主要尺寸包括缸的内径 D、活塞杆直径 d、液压缸的长度和活塞杆的长度等。液压缸内径 D 和活塞杆直径 D 可根据液压系统中的最大总负载和选取的工作压力来确定。对于单出杆的液压缸而言,无杆腔进油并且不考虑机械效率时:

式中,一般选取回油背压p2=0 ,于是上式便可简化,即

图3 模具装配图

式中: D — 液压缸内径 (mm);

F1— 活塞杆的推力;

P1— 进油压力。

2 结论

该模具的动作过程是这样的:开模时,在注射机开模力的作用下,动模部分逐渐向后移动,塑件包裹在型芯13上一起随动模向后移动,拉料杆30将主流道凝料从浇口套21中拉出。接着液压缸动作,将型芯13从塑件上抽出。当注塑机的顶杆与推板19接触时,推出机构开始工作,推杆31将塑件从型芯上推出,使制品自行脱落。合模时,注射机上的推杆退回,复位杆29使推出机构复位,然后模具进入下一次注射成型。

[1] 吴宗泽.机械零件设计手册[M].机械工业出版社, 2003.

[2] 王积伟, 章宏甲, 黄谊.液压与气压传动[M].机械工业出版社, 2005.

[3] 屈华昌.塑料成型工艺与模具设计[M].高等教育出版社, 2007.

[4] 王孝培.塑料成型工艺及模具简明手册[M].机械工业出版社, 2000.

[5] 许发樾.实用模具设计与制造手册[M].机械工业出版社.2005.