基于LABVIEW的扭矩弹簧测量系统研制

2012-07-04罗玉梅黄丹平

罗玉梅,黄丹平,曾 涛

(四川理工学院,自贡 643000)

0 引言

扭矩弹簧在仪器仪表中有广泛应用,其扭矩是某些仪器仪表重要工作参数,若能准确、可靠、方便地测出其平均或瞬时扭矩值与角度的关系式,将有助于改进和提高仪器仪表性能。世界各工业发达国家相继探讨出许多扭矩弹簧测试新技术,研制、生产出较多的新颖扭矩测量仪,但还未专门针对仪器仪表弹簧扭矩与弹簧转角关系进行测量的测试系统。本文针对这一问题展开相关研制工作,并研制一套基于LABVIEW自动化程度较高测试系统[1,2]。

1 扭矩弹簧测量系统原理与结构设计

1.1 测量原理

本课题研发一种测量扭矩弹簧扭矩与转角关系的自动测试系统,其原理根据扭转弹簧受外加扭矩 M下,其特性公式弹簧所产生扭转变形为:

式中:φ—扭矩弹簧的转角;L—弹簧的有效长度;E—弹簧的弹性模量; I—弹簧的截面惯性矩。根据(1)式可知,测量扭矩弹簧的扭矩一般主要有两种形式,一是使用逆推法测试出弹性模量和弹簧的几何参数,再测量出扭矩弹簧受

转矩后的转角,将其代入公式(1)可求出弹簧所受转矩;另一个方面是根据试验直接求出扭矩弹簧转角与所受转矩的关系曲线,并得到关系曲线的数学表达式,然后求取扭矩弹簧的转角,通过转角和数学表达式可求出扭矩弹簧所受扭矩。

1.2 扭矩弹簧测量系统结构设计

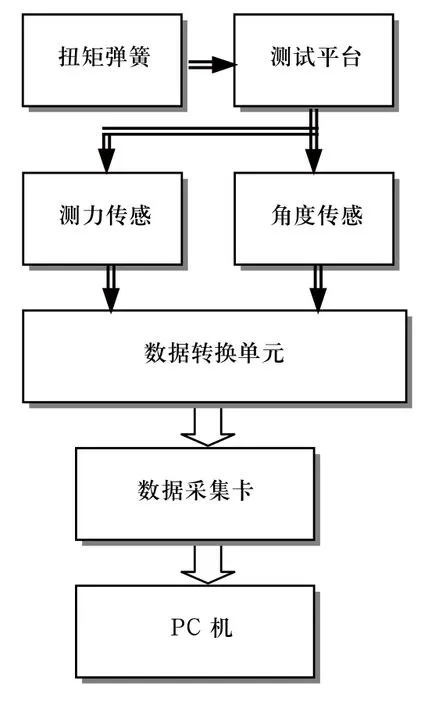

图1 扭矩弹簧测试平台结构图

根据以上原理,本测量系统硬件由自主研发的扭矩测量平台、测力传感器、编码器、数据处理单元、NI数据采集卡6221和PC机组成,软件采用labview2010。其信号流程如图1所示,被测弹簧安装在测试平台上,测试平台上加力装置对弹簧施加已知旋转力矩,测力传感器采集测试平台所受力得变化,角度传感器实时采集弹簧旋转角度值。数据转换单元分别将测力传感器与角度传感器信号值进行数据处理工作,滤掉干扰信号,然后将信号线性转化为数据采集卡所识别数值范围,并将处理结果传送给数据采集卡。采集卡接受下位机传送的信号,将其转换为数字信号后输入到PC机中。LabVIEW软件对数据进行处理,得到转角与扭矩的关系,将该数据保存。转角与扭矩关曲线系将可计算弹簧转角所对应的弹簧所受扭矩。

2 扭矩弹簧测量平台

2.1 平台整体结构设计

图2 扭矩弹簧测试平台主要部件

扭矩弹簧测量平台通过螺栓连接固定在支持底座上。为了能够直接测量弹簧的扭矩,所设计的扭矩弹簧测量装置如图1所示,主要由顶尖、固定端、加力盘、编码器和夹具等组成。其中 ,编号器及角度测量装置的外径要与价具的内径安装配合,因此夹具的加工精度要求较高,材料选用 45钢,而其它材料选用 A3钢即可。顶尖的后端采用螺纹连接便于拆卸,并且其后端有锁紧装置,本系统选用M4的螺栓。测试平台安装时,顶尖、固定端的轴线、加力盘圆心和编码器的轴心对位置精度有一定的要求,必须保证它们之间的同轴度,否则测量将造成运行误差。其工作原理为:首先将测试弹簧的一端固定在固定端上,弹簧另一端安装在加力盘上。安装后应使弹簧在加力盘没有收到力矩作用时,其弹簧处于自然位置(及没有任何角变形)[3,4]。

2.2 加力盘

为了实现高精度扭矩弹簧测量, 必须实现平衡、稳定、对称扭矩加载, 为此设计和研制了一体化精密扭矩加载装置,其核心部件为加力盘加载装置, 扭矩加载原理如下公式:

d:加力盘半径;F:为施加在加力盘上的力。

图3 加力盘

该盘的外状如图3所示,该装置为圆盘形状,盘的边缘有一凹槽。在加力盘沟槽里绕一圈金属线,一端固定在沟槽的内部。该自动扭矩加载装置可以实现简单、精确的扭矩加载,结构对称,可以保证所加载的力作用到加力盘时完全转化为旋转力矩。考虑到加力盘会带来惯性矩,因此在系统运行前要先测到加力盘的惯性矩大小。在加力盘不连接弹簧和传感器的时候缓缓加力矩,记录加力盘刚刚发生运动时的扭矩大小即惯性矩。在系统运行时,实际加载扭矩要在所加扭矩基础上减去该惯性矩。其自动加载扭矩工作原理如图4所示,首先由PC机确定施加得力矩数值,由公式(2)计算出所施加得力,通过数据采集卡传送给可逆步进电机,再由该电机带动加力盘旋转一定得角度,于此同时测力传感器检测加力盘金属线上得张力大小,并将该数值传递给数据采集卡,由数据采集卡传送到PC机中,PC机把测力传感器输入后,通过公式(2)得到测量力矩,并与设定所施加的力矩值进行比对,若相等,发送指令通知电机停止运转,从而达到自动控制扭矩大小得作用。

图4 自动加载扭矩系统结构图

角度传感器与弹簧旋转角度必须保持同步运动才能实现传感器对角位移的准确测量,所以在实验台上,弹簧的一端由固定端固定,另一端与加力盘固定,加力盘的另一面有一个方形凹槽作为与传感器连结的接口,从而使加力盘实现加载力矩和其拆装方便的功能。

图5 测试系统程序流程图

3 测试软件

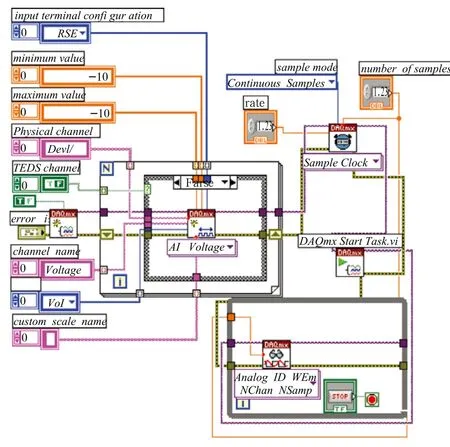

图6 数据采集部分程序

本测试系统上位机采用LABVIEW软件,在LabVIEW 强大功能的支持下, 只需一个操作界面就实现了数据实时采集、处理、显示和存储, 并对所施加给测试系统的扭矩进行精确控制,其程序流程如图5所示。

图6为数据采集程序模块,其功能为将数据采集卡中的数据传输到相应的存储空间中,并传递给下级模块处理数据。

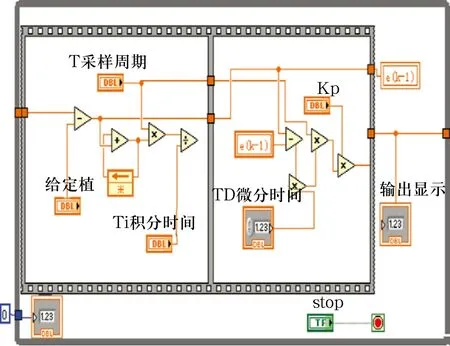

图7为控制弹簧扭矩的子程序,并程序采集数字PID控制算法来对系统输出扭矩进行精确控制。

图7 扭矩自动控制核心算法

4 测试系统力矩标定

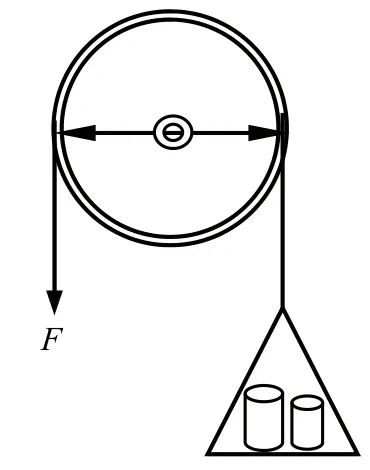

图8 标定输出扭矩原理图

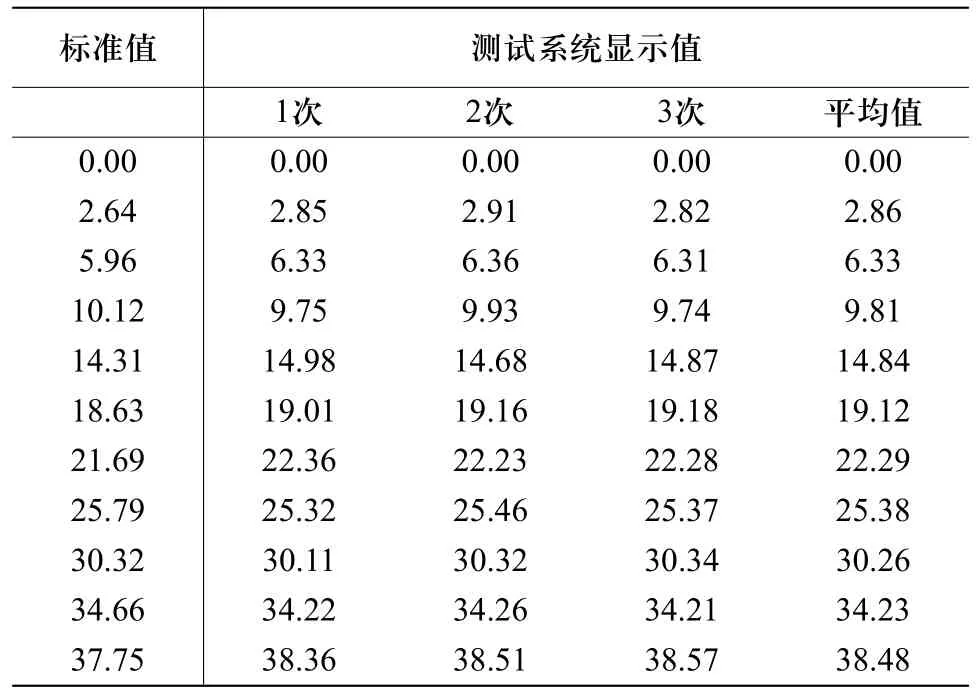

测试系统得出精确弹簧扭矩与转角之间的关系,需准确施加扭矩,因此必须对扭矩进行标定。标定原理如图8所示,标定时系统首先从左对加力盘施加输出一定的扭矩,在加力盘的右侧加入砝码,当加力盘的中间的指针处于水平位置时,则左右所加得力平衡,及正反扭矩相等,从而可知系统所加的扭矩值。表1为所测试的标定数据。图9为其数据得拟合曲线,式(3)为其所拟合的公式,y为系统显示扭矩,x为实际扭矩值,因此可从公式(3)修正其输出扭矩。

表1 标定数据值

图9 扭矩标定拟合曲线

5 结论

本测试系统, 在解决了实际应用过程中出现的问题之后, 已经成功地应用在某机载仪器弹簧测量中。实验表明, 该测试系统能够准确、可靠的获得被测试弹簧的扭矩、旋转角、以及它们直接的拟合关系曲线,通过关系曲线根据弹簧旋转角求出弹簧所受到得扭矩。该测试系统构成和解决应用过程中出现问题的方法对类似应用具有启示作用。

[1] 张桂香, 王相玲, 胡芳.非接触法兰式扭矩测量仪开发[J].传感器与微系统, 2010, 29(12): 98-103.

[2] 商维绿, 缪德源, 钱顺张.现代扭矩测量技术[M].上海:上海交通大学出版社, 1999.

[3] 黄安贻, 廖绪兵, 朱志宏, 等.抽油机中电动机扭矩软测量方法的研究[J].自动化仪表, 2009, 30(9): 21-23.

[4] 胡香玲.新型扭矩测量系统的研究与实现[D].杭州: 浙江大学, 2006.

[5] 黄淑娟, 万德安.高精度纯扭矩加载与测量装置的研制[J].传感器技术学报, 2003, 2: 195-199.

[6] 胡颖勇, 刘世元, 陈勇辉, 等.应变式扭矩仪测量信号的无线传输技术[J].传感器技术, 2002, 21(12), 1-3, 7.