中涂漆的耐水性对面漆起泡的影响

2012-08-22宋树森

宋树森

(江苏扬州亚星客车股份有限公司,江苏 扬州 225000)

在客车生产和使用过程中,难免会出现面漆起泡的质量问题,特别是车辆在使用过程中出现的面漆起泡现象更是伤脑筋,在客户中造成的影响很坏,也给客车生产企业带来了很大的经济损失。如海南客户购置的一批客车,其中部分车辆在经过夏季的湿热环境后,面漆出现了大量的气泡。为解决这个问题,进行了系统地分析,特别是对气泡主要出现在车辆的左右侧面、而前后围几乎没有气泡这个现象做了大量试验分析。最终找到了问题的关键,制定了相应的措施,并很好地解决了这个问题。

1 起泡原因分析

1.1 起泡原因

漆膜产生起泡的原因很多,主要有以下几个原因。图1为气泡产生过程。

1)环境原因。温度高;湿度高;水溅到涂膜表面;湿晾干时间短、烘干加热急。

2)设备原因。压缩空气管道中含油、水等。

3)涂装作业时的原因。脱脂不良(研磨颗粒、手印、汗、指纹等);底材干燥不良。

4)材料导致原因。层间附着不良;耐水性不良的涂料;溶解力不良的稀释剂[1-3]。

1.2 问题分析

根据生产工艺,制定详细的施工方案,以解决气泡问题。

1)加强设备管理。主要是加强压缩空气管路油水的排放:第一,将进入涂装车间动力入口里的压缩空气储气罐里的油水每天排放两次,早上及下午各一次;第二,对通往喷漆室压缩空气管路上的油水分离器及喷漆室内的油水分离器油水每天各排放一次。

2)中涂层打磨后烘烤。主要保证中涂层彻底干燥,涂层不含有水气。第一,将中涂层打磨好后,当天未喷涂面漆而需第二天喷涂面漆的车辆,在面漆喷涂前,将车辆烘烤15~20 min,温度65±5℃;第二,中涂层水打磨后,在喷涂面漆前,将车身烘烤一下,烘烤15~20 min,温度65±5℃;第三,在梅雨季节或湿度比较大的天气里,中涂层干打磨后,在喷涂面漆前,将车身烘烤一下,烘烤15~20 min,温度 65±5℃。

3)中涂层表面清理。主要保证中涂层的清洁,无灰尘、无污物。第一,先用压缩空气管接吹头,依据从上到下、从里到外的吹灰原则,将车顶、侧窗下沿、行李舱内、发动机表面、车身边角等表面浮尘吹净;第二,用粘尘布轻轻将车身中涂层表面认真、仔细地抹擦一遍,有效去除表面吸附的灰尘、纤维及其它杂物;第三,用干净棉布蘸取少量的910除油清洁剂,按一个方向擦拭车身中涂层表面,随后立即按同一方向用另一块干净棉布将车身表面擦干。待910除油清洁剂完全挥发干净后,再喷涂面漆。

通过一段时间对涂装生产的跟踪与工艺指导,发现并没有完全杜绝面漆起泡的问题,且少部分停放在公司内的车辆也有起泡现象。也就是说,上述采用的措施不是解决起泡问题的主要根源。

看来环境、设备、涂装作业时,这三种原因虽能造成面漆起泡[4-6],但不是造成面漆起泡的最主要的原因。

2 耐水试验

针对上面的排查以及方案的实施,未能杜绝起泡现象的产生。因此,开始怀疑是不是由材料问题造成的,特别怀疑中涂层的质量问题以及中涂层和面漆层的配套问题。因此,做了如下试验。

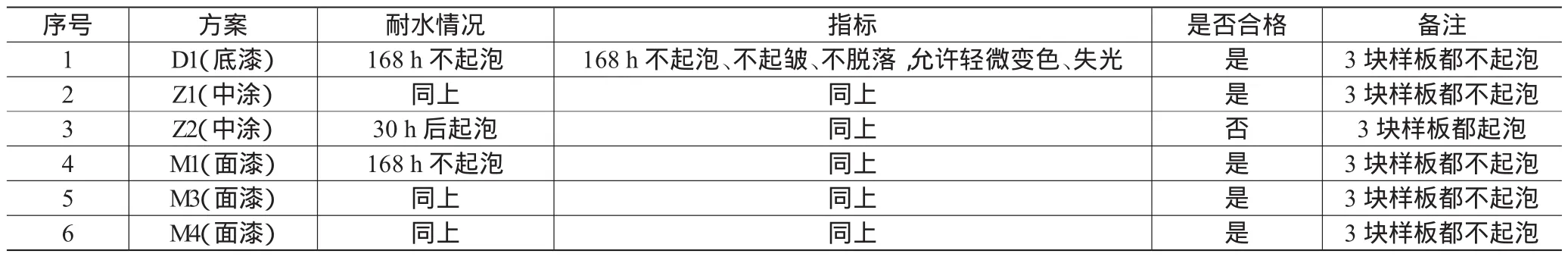

2.1 底漆、中涂、面漆单层的耐水试验

我公司使用的双组份环氧底漆有一家供应商供应(用D1表示),双组份中涂漆有两家供应商供应(用Z1、Z2表示),双组份聚氨酯面漆有三家供应商供应(用M1、M3、M4 表示),其中 D1(底漆)、Z1(中涂)、M1(面漆)是一家供应商。问题车辆使用的油漆的底中面分别是D1、Z2、M3 的复合涂层[7-8]。

对底漆、中涂漆、面漆按照GB1727-92漆膜一般制备法》[9]各做了3块样板;耐水性按GB1733-93《漆膜耐水性试验方法》[10]测定。试验情况见表1。

表1 底漆、中涂和面漆单层的耐水性试验情况

试验得出,D1(底漆)、Z1(中涂)、M1(面漆)、M3(面漆)、M4(面漆)的耐水性都很好,只有Z2(中涂)供应商供应的双组份中涂漆的耐水性很差,与指标要求有很大差距[11]。

2.2 底中面复合涂层耐水试验

由于出现起泡的是复合涂层,因此,分别对底中面复合涂层的耐水做了如下试验,见表2。对底漆+中涂漆+面漆的复合涂层按照标准[9]各做了3块样板,耐水性按标准[10]测定。

试验得出,含有Z1(中涂)的复合涂层的耐水性都很好;而含有Z2(中涂)的复合涂层的耐水性都很差,与指标要求有很大差距。

表2 底中面复合涂层耐水试验情况

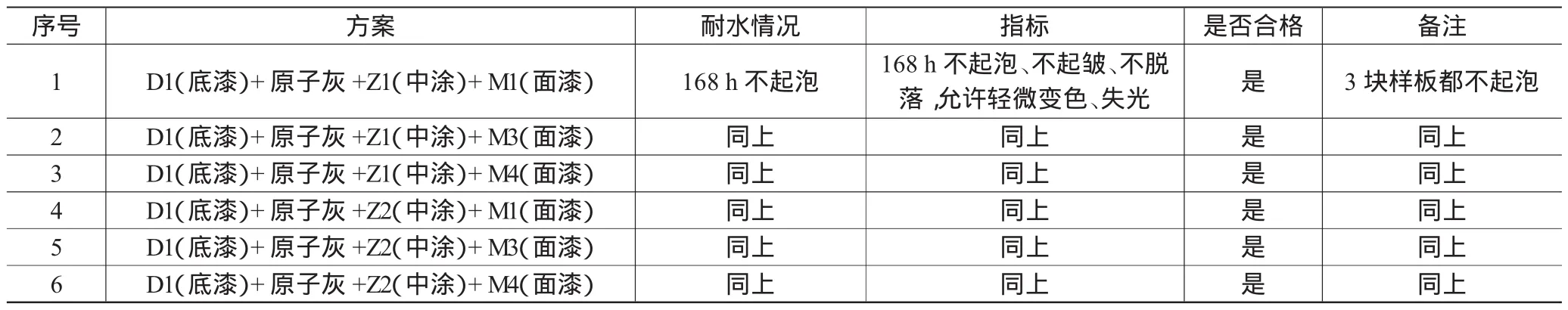

2.3 底漆+原子灰+中涂+面复合涂层耐水试验

由于出现问题的复合涂层是D1+Z2+M3,但是起泡问题主要是出现在侧围,而前后围几乎没有。因此,前后围没有出现起泡问题是不是由于这些部位刮了原子灰腻子的缘故。

对底漆+原子灰+中涂漆+面漆的复合涂层,按照标准[9]各做了3块样板,耐水性按标准[10]测定。见表3。

试验得出,刮了原子灰的复合涂层的耐水都能达到要求,这正好验证了前后围不起泡是由于前后围刮了原子灰的缘故(左、右侧围没刮)。

表3 底漆+原子灰+中涂+面复合涂层耐水试验情况

3 结束语

从上述试验可以得出,海南客户购置的车以及公司内停放一段时间的车出现起泡的质量问题是由于中涂层的耐水性差造成的。其中侧围起泡严重、而前后围几乎没有起泡是由于前后围刮了原子灰,刮涂了原子灰的复合涂层增加了涂层的耐水性能;而左右侧围没刮原子灰。于是立即停用了Z2供应商的中涂漆,全部使用Z1供应商的中涂漆。跟踪使用三个月,未发现起泡质量问题。

涂膜起泡产生的原因是多方面的。只要在人、机、料、法、环等各个方面加以控制,涂膜起泡的问题才能完全消除。其中选择高品质的涂料,尤其是涂料的耐水性与耐湿热性等必须达到相应的要求,这才是保证漆膜不起泡的关键。

[1]中国公路学会客车分会和江苏省交通科学研究院.客车制造工艺技术(第2版)[M].北京:人民交通出版社,2008.

[2]王锡春,杨必暖,林鸣玉.最新汽车涂装技术[M].北京:机械工业出版社,1998.

[3]帅长红.汽车涂装喷漆新工艺新技术与常见缺陷防治及质量检测标准规范实务全书[M].北京:北方工业出版社,2005.

[4]詹建新.轿车涂层起泡原因的分析[J].现代涂料与涂装,2006,(4)

[5]黄焕梅.汽车塑料件油漆起泡的原因及控制方法[J].企业科技与发展,2009,(22)

[6]刘宗晨.涂层起泡原因及控制[J].上海涂料,2005,(S2)

[7]柴雪茹,季燕雄.汽车漆面起泡的试验探讨及解决措施[J].现代涂料与涂装,2008,(4)

[8]常浪浪.从某产品面漆起泡原因分析看底面漆配套的重要性[J].上海涂料,2008,(8)

[9]GB1727-92,漆膜一般制备法[S].北京:中国标准出版社,1992.

[10]GB/T1733-93,漆膜耐水性测定法[S].北京:中国标准出版社,1993.

[11]GB/T11380-89,客车车身涂层技术条件[S].北京:中国标准出版社,1989.12.