某三缸发动机悬置的优化设计

2012-08-22韩全友李玉发赵吉刚彭宜爱

韩全友,廖 武,李玉发,赵吉刚,彭宜爱

(安徽江淮汽车股份有限公司技术中心,合肥 236001)

为响应低碳低排放的要求,小排量发动机近年来得到广泛应用,其中选择三缸小排量发动机是当前汽车行业的一个趋势。发动机是汽车上的一个主要振源,其振动由发动机经悬置系统传递到车架或车身上,尤其是三缸发动机,因为其自身的惯性力不平衡,给悬置的设计带来了更大的困难。因此,发动机悬置系统参数的设计,对于汽车整车的减振降噪来说非常重要。对于发动机悬置系统,一方面为了限制发动机运动,要求悬置系统具有较高的刚度;另一方面为了使发动机产生的振动尽可能小地传递到车身,希望悬置要足够软。所以,在悬置系统参数设计时,要兼顾这两个方面达到一致的最优解[1]。

1 优化方法

1.1 理论基础

鉴于内燃机动力总成所受激励及其作用方向的上述特点[2],最大限度地解除动力总成一悬置系统的多自由度振动耦合,是使其具有良好隔振性能的基本方法,尤其是解除其悬置系统的侧倾自由度、垂向自由度与其他自由度之间的弹性耦合,是悬置系统设计的关键。

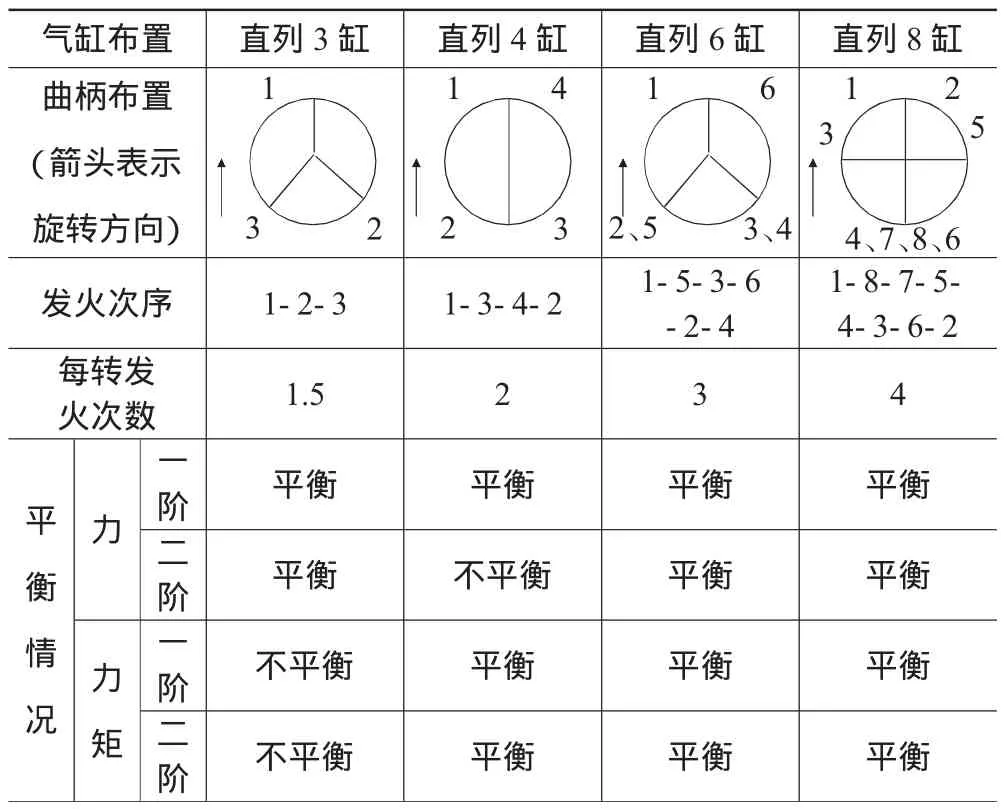

对于一个多缸的发动机,发动机不平衡的扰动取决于气缸的数目和布置形式。从表1可以看出,汽车上常用的几种发动机中,三缸和四缸机没有得到完全平衡。因此,对于使用这两种机型的汽车,必须特别重视悬置系统的设计。

表1 四冲程往复式内燃机固有平衡特性表

对于发动机悬置系统参数进行优化,可以从不同角度提出目标函数和约束条件来建立不同的数学模型。常见的目标函数有:发动机悬置系统六自由度解耦和部分解耦;系统固有频率的合理配置;系统的振动力传递率或支承处动反力最小[3-5]。

根据振动理论,悬置系统的隔振设计主要从系统的固有频率考虑,当系统的固有频率和相应的扰动频率相同时,振动系统将发生共振,相应幅值大大增加。对发动机而言,低频范围内,其主要扰动力为绕曲轴方向的转矩。当此扰动频率和绕曲轴旋转方向RY的固有频率重合时,系统发生共振。通常使RY方向的固有频率小于发动机正常工作时扰动频率的0.707倍。同时,从整车各子系统的动力特性合理分配考虑,悬置系统的固有频率还应避开其它子系统相应的振动频率,如悬架、车身及车轮的振动频率,以防由此引起发动机和其它子系统间的共振。此外,还要使悬置系统主要方向的振动得到解耦,至少也应该使它们的耦合程度得到降低。所以,无论从发动机悬置系统,还是汽车其它子系统的动力特性合理分配考虑,对发动机悬置系统的设计都必须从解耦和固有频率的合理设计入手[6-9]。

1.2 建立目标函数

根据发动机悬置系统优化设计的要求,将固有频率、解耦性用数学模型表示。通常对Z方向及RY方向的固有频率和解耦性有较高要求,而其它振型的固有频率只要控制在一定的范围内即可,于是建立如下目标函数:

式中:x为设计变量;f0(z)、f0(RY)为设计要求的固有频率值;f(z)、f(RY)为悬置系统的实际频率值;dig为解耦性(100%,完全解耦);W1、W2、W3、W4为加权系数。

1.3 能量解耦法

对动力总成悬置进行优化,常采用能量法进行解耦设计。能量分布矩阵是动力总成在做各阶主振动时的能量分布,写成矩阵形式,记作KE[10-11]。当动力总成以第k阶固有频率振动时,第i个广义坐标分配到的能量(KEi)k为

式中:mij为动力总成质量矩阵中位于第i行、第j列的元素;(φk)i、(φk)j为第 k 阶振型中第 i、j个元素;ωk为第k 阶振动的固有频率(i,j,k=1,2,……,6)。由此可得,以第k阶固有频率振动时,第i个广义坐标所分配到的能量在总能量中的百分比:

式中:(KE)k为悬置系统的总能量;digik表示悬置系统在i方向的解耦程度,digik越大,解耦程度越高。

2 参数及设计变量优化

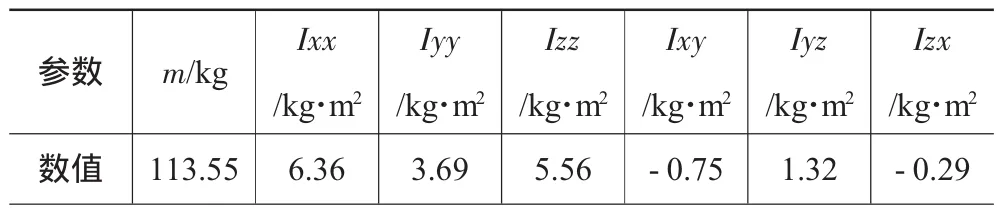

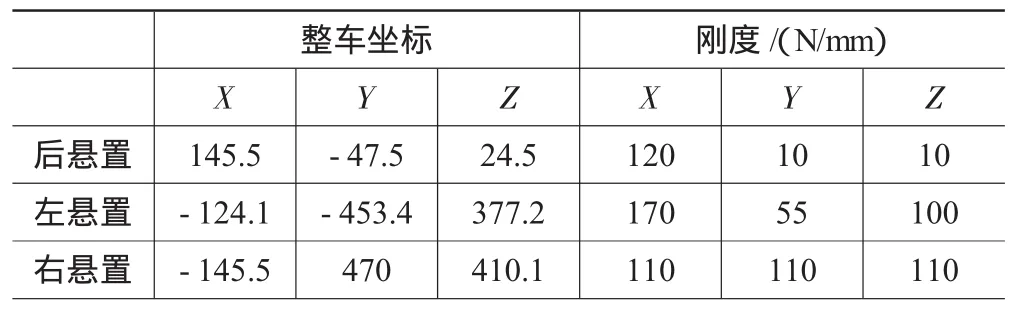

该车型采用横置直列三缸汽油发动机,三点橡胶悬置,其中后悬置为抗扭拉杆式,系统布置如图1所示;动力总成转动惯量和惯性积见表2;悬置的位置和刚度参数见表3。

表2 动力总成参数

表3 优化前位置及刚度

由振动理论可知,刚度矩阵与以下因素有关:动力总成悬置的个数、各悬置的安装位置、各悬置的弹性主轴与广义坐标系之间的角度、各悬置在弹性主轴方向的刚度。其中调整悬置的位置对刚度矩阵及系统的解耦率影响最大,收效也最明显,但考虑到该车型发动机舱及底盘的方案均已冻结,调整悬置位置将引起较大的设计变更,成本太高,故决定选择悬置刚度为设计变量。

由前面分析可知,当动力总成绕曲轴的固有频率小于发动机怠速激励频率的0.707倍时,才能达到隔振效果。本例中三缸发动机的怠速转速为850 r/min,由式(4)得发动机的激励频率为21.25 Hz。因此,绕曲轴方向(RY)的固有频率必须小于15 Hz。

式中:n为发动机转速;i为发动机缸数;τ为发动机冲程。

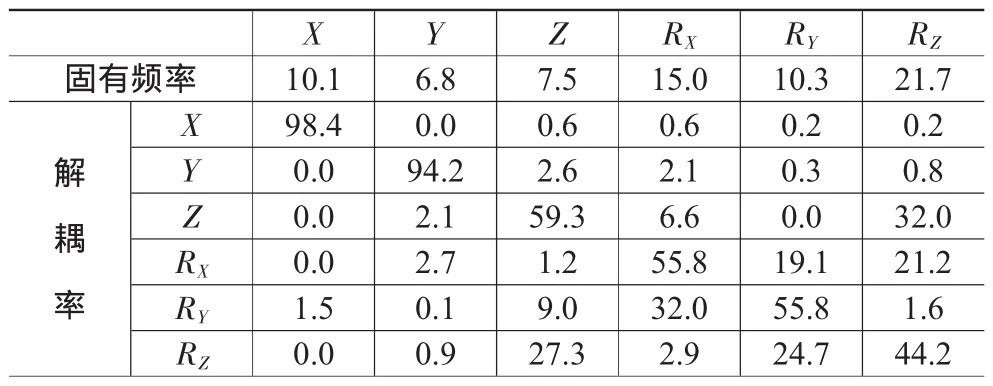

由式(2)、式(3)可得优化前动力总成系统各阶模态和能量分布情况,见表4。可见,X方向和RY方向固有频率过于接近,且绕Z轴旋转的固有频率RZ=21.7与发动机怠速的激振频率也过于接近,振动存在耦合,六自由度解耦程度不够,是导致整车振动的主要原因。

表4 优化前能量分布

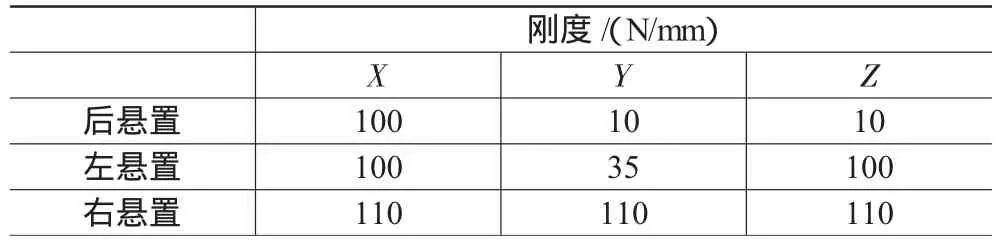

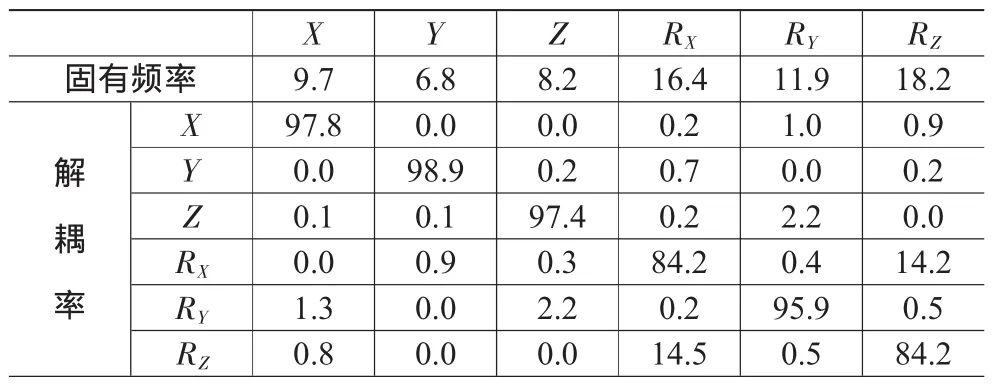

结合原悬置系统悬置参数进行优化计算,计算中取加权系数:W1=3,W2=3,W3=2,W4=2。优化计算后悬置刚度及动力总成悬置系统的固有特性见表5、表6。从表5看出,优化后的右悬置的刚度比之前变化不大,左悬置的X方向刚度值降低较大。表6表明,动力总成悬置系统RZ方向的固有频率由原来的21.7变为18.2,与激振频率错开;X方向和RY方向的固有频率也间隔了1 Hz;各方向解耦率都在80%以上,满足解耦要求。

表5 优化后刚度

表6 优化后能量分布

为了验证悬置优化后的隔振效果,对原车悬置系统优化前后进行了整车振动试验。通过试验得到,各测试点的振动传递率柱状对比图、车厢地板及方向盘的振动加速度有效均方根(RMS)值如图2、图3所示。从车厢地板振动能量的测试数据来看,悬置优化后,整车怠速的振动状况得到了较好的改善,振动加速度RMS值在汽车低速及中速行驶时,均低于改进前。

3 结束语

发动机悬置系统设计是一个比较复杂的问题,涉及的因素较多,其设计的优劣对整车的振动特性会产生重要的影响。理想的发动机悬置应能隔离发动机在转速范围内引起的扰动,并能防止路面激励引起的振动。本文对该车悬置系统刚度参数进行了优化计算及改进设计,并通过整车振动试验证实了理论计算的正确性,用最少的变动、最低的成本使该匹配三缸发动机的车型的振动情况得到了改善。

[1]庞剑,谌刚,何华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006.

[2]周龙保.内燃机学[M].北京:机械工业出版社,1999.

[3]吕振华,范让林.动力总成-悬置系统振动解耦设计方法[J].机械工程学报,2005,41(4)

[4]黄信,柏世川,章竹一.汽车发动机悬置系统设计[J].合肥工业大学学报:自然科学版,2009,(S1)

[5]徐石安.汽车发动机弹性支承隔振的解耦方法[J].汽车工程,1995,(4):198-204.

[6]侯勇,赵涛.动力总成悬置系统解耦设计[J].汽车工程,2007,12.

[7]周志革,武一民,崔根群,等.发动机悬置系统参数的优化设计[J].机械设计,2003,20(3):53-55.

[8]范让林,吕振华.刚体-弹性支承系统振动解耦评价方法分析[J].工程力学,2006,23(7)

[9]Seonho Cho.Configuration and Sizing Design Optimization of Power train Mounting Systems[J].Intenrational Jounral of Vehicle Design,2000,24(1)

[10]王天利,孙营,田永义.基于能量法解耦的汽车动力总成悬置系统优化[J].机械设计与制造,2006,(7):31-33.

[11]周密,侯之超.基于遗传算法的动力总成悬置系统优化设计[J].汽车技术,2006,(9):13-16.