C-EPS系统匹配研究

2012-08-22王文建邵文彬唐学东王海峰

王文建,邵文彬,唐学东,王海峰,廖 武

(江淮轿车技术中心乘用车研究院底盘部,合肥 236001)

近年来,EPS的应用已越来越广泛,其装车量飞速上升,2008年为68万辆,2009年为95万辆,2010年为130万辆[1]。在EPS装车量高速增长的背景下,EPS在整车上的匹配设计日益重要。但由于EPS在国内还属于新技术,所以EPS的匹配设计是目前急需研究的课题。

据统计,目前在国内外EPS中装车量最多的是管柱助力式电动转向系统,即C-EPS[2]。本文根据C-EPS的机械结构及电机的特性,建立C-EPS的数学模型,为C-EPS系统匹配提供工具;并以某车型为例进行验证,确保模型的准确性。

1 系统建模

1.1 C-EPS工作原理

C-EPS的工作原理[3]:由蓄电池提供能量至EPS控制器,EPS控制器收集发动机转速信号、车速信号、点火信号、转向盘转矩信号等,判断助力电流的大小,并将助力电流输出至电机,从而控制电机输出相应大小的助力,经蜗轮蜗杆机构将助力放大,传递到管柱上,实现助力控制。该助力作用在转向管柱上,再经过转向器将助力进一步放大并将转动转变为直线运动后,传递到车轮上,最终实现转向功能。如图1所示。

1.2 力学模型

1.2.1 最大输出齿条力力学模型

根据以上工作原理[4-5],可列出C-EPS的力平衡方程式:

式中:F为输出齿条力;i为机械转向器线角传动比;η为机械转向器效率,经验值0.85;M0为电机输出转矩;i0为蜗轮蜗杆传动比;η0为蜗轮蜗杆效率,经验值0.8;Mw为转向盘输入力矩;Mf为转向管柱摩擦力矩;f为转向器摩擦力。

当电机输出转矩达到最大时,Fmax即为该C-EPS所能达到的最大输出齿条力。当最大输出齿条力F大于来自轮胎的阻力时,转向系统即可推动轮胎转动。

1.2.2 电机模型

C-EPS一般采用直流电机,其特性[6-7]:电机的输出转矩及电机转速成一元函数关系,电机输出转矩在转速较低时保持不变;当电机转速达到某个临界点时,输出转矩会随电机转速下降。其近似关系如式(2):

式中:M0max为电机最大输出力矩;n0为临界转速;p由电机特性决定;q由电机特性决定。

在实际应用中,由于主机厂对电机曲线的特别要求、电机内部零部件的特性等因素的影响,电机输出转矩与电机转速的关系与式(2)稍有不同。图2是某车型C-EPS系统所采用的电机转速与电机输出转矩的关系曲线。

由于电机与转向盘之间通过蜗轮蜗杆机构、转向轴以机械连接,因此,电机转速与转向盘转速之间的关系:

1.2.3 最大输出齿条力与转向盘转速的关系

在转向盘以某转速转向时,C-EPS所能提供的最大输出齿条力可由式1、2、3联合得出。其近似关系如下式:

由于主机厂的要求、电机特性等原因,电机输出力矩与电机转速的关系不能严格按照式(2)计算,因此,最大输出齿条力与转向盘转速的关系也不能严格按照式(4)计算,其关系曲线与图2类似。

2 模型验证

2.1 最大输出齿条力

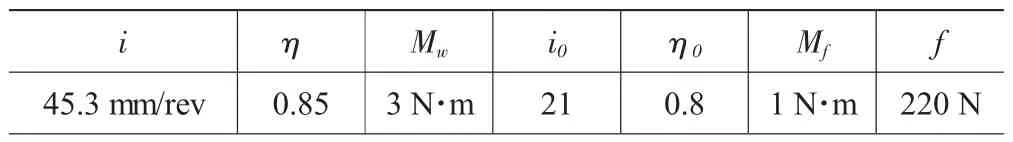

某车型所选C-EPS的参数,如表1所示。

表1 某车型C-EPS参数

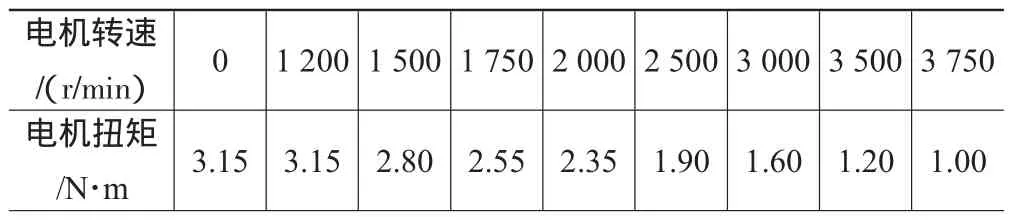

由于电机输出力矩与电机转速的关系不能严格按照式(2)计算,表2列出了该C-EPS电机输出转矩与转速的关系参数。

表2 某车型EPS电机参数

按照以上参数,计算得出某车型最大输出齿条力与转向盘转速的关系曲线,如图3所示。

2.2 驱动车轮所需齿条力

将某车型加载到满载状态,做原地转向试验[8],得到驱动车轮所需的齿条力如图4所示。

在此基础上,根据经验数据,整车将会提出在不同转向盘转速下,对C-EPS助力大小的要求:

1)在原地转向工况下,要求转向盘转速为360°/s时,C-EPS最大输出齿条力与所需最大齿条力相等,此车型为6 260 N。

2)在低速行驶工况下,要求转向盘转速为600°/s时,C-EPS最大输出齿条力为所需最大齿条力的50%,即3 130 N。

3)在中高速行驶工况下,要求转向盘转速为800°/s时,C-EPS最大输出齿条力为所需最大齿条力的40%,即2 504 N。

根据以上要求,作出整车所需最大齿条力与转向盘转速的关系曲线,如图3所示。

2.3 转向盘输入力矩判定

判定C-EPS的助力大小是否满足整车要求,最终就是看在各个工况下,转向盘输入力矩是否符合整车要求[9]。其中,整车满载、原地转向工况所需的齿条力最大[10],对C-EPS的匹配影响较大。因此,对C-EPS助力大小的判定将按转向盘在各转速下的输入力矩,以及在满载工况、原地转向工况下所能达到的最大转速作为判定条件。

2.3.1 各转向盘转速下转向盘输入力矩判定

从图3可以看出:

1)转向盘转速在(343~392)°/s范围内,C-EPS最大输出齿条力不能满足要求,不足的齿条力需由驾驶员通过加大转向盘输入力矩来弥补。

2)转向盘转速在(0~343)°/s和(392~800)°/s范围内,C-EPS最大输出齿条力基本可以满足要求,转向盘输入力矩可满足≤3 N·m。

由此作出转向盘输入力矩与转向盘转速和转向盘转角的关系曲线如图5所示。

3)图5体现了在各转向盘转速下,C-EPS助力大小符合整车要求的情况。可以看出,在转向盘转速为360°/s时,转向盘上所需手力达到最大,为4.22 N·m。该力矩在整车所需齿条力最大时出现,其对应的工况是:整车满载、原地转向至极限,以360°/s快打转向;该工况较少出现。因此,可认为该C-EPS系统满足整车要求。

2.3.2 整车满载、原地转向工况下的转向盘输入力矩判定

作出在满载工况、原地转向工况下的转向盘输入力矩与转向盘转角的关系曲线如图6所示。从图6可以看出:

1)在360°/s的转向盘转速下,转向盘在转过550°以后,转向盘手力开始上升;再转过17°以后,转向盘达到极限位置。最大手力矩为4.22 N·m。

2)在600°/s的转向盘转速下,转向盘在转过350°以后,转向盘手力开始上升,最大手力矩达到18 N·m。

3)在800°/s的转向盘转速下,转向盘在中间位置开始转向时,转向盘手力就开始上升,最大手力矩达到27 N·m。

据统计,人在车辆满载、原地转向工况下,所能达到的转向盘转速为360°/s。因此,在原地转向工况,只要在360°/s转速下,转向盘输入力矩满足整车要求即可,其余转速下的转向盘输入力矩可作为参考。

本系统在360°/s下,在接近转向极限位置时,才出现手力上升的情况,因此,可判定该C-EPS系统满足整车要求。

综合2.3.1和2.3.2,可判定该C-EPS系统符合整车需求。

3 结束语

介绍了一种对C-EPS助力大小的符合性进行判定的方法。该方法计算简单,可借助EXCEL的计算功能实现以上的计算,适用于快速判定C-EPS的助力大小。目前,大多数主机厂在进行EPS电机、蜗轮蜗杆选型时,都是采用对比成熟车型的方法选型。但由于实车情况较为复杂,该方法并不准确。而电机、蜗轮蜗杆一旦选定,后期变更则可能需要其他零部件进行变动,较为困难。因此,该方法特别适用于EPS开发前期的电机、蜗轮蜗杆的选型工作。

[1]王迅.电动助力转向系统(EPS)技术现状与发展[J].湖北汽车工业学院学报,2008,(22)

[2]周淑辉,李幼德,李静,等.汽车电子控制转向技术的发展趋势[J].汽车电器,2006,(11)

[3]申荣卫,陶炳全.汽车转向技术现状与发展趋势[J].邢台职业技术学院学报,2006,23(5)

[4]刘惟信.汽车设计[M].北京:清华大学出版社,2008:608-666.

[5]赵燕.C型电动转向器动力学分析与研究[D].武汉:武汉理工大学,2006:17-26.

[6]戴文进.电机原理与设计的MATLAB分析[M].北京:电子工业出版社,2006:202-212.

[7]周冬林.电动助力转向系统仿真及控制系统设计[D].南昌:南昌大学,2009.

[8]林逸,施国标,邹常丰,等.电动助力转向系统转向性能的客观评价[J].农业机械学报,2003,34(4)

[9]张昕,施国标,林逸.电动助力转向的转向感觉客观综合评价[J].机械工业学报,2009,45(6)

[10]余志生.汽车理论(第5版)[M].北京:机械工业出版社,2010.