静电自组装制备复合磨粒及其对铜的抛光特性研究

2012-08-18黄亦申许雪峰姚春燕胡建德

黄亦申,许雪峰,姚春燕,胡建德,彭 伟

(浙江工业大学特种装备制造与先进加工技术教育部/浙江省重点实验室,杭州 310032)

1 前言

甚大规模集成电路(ULSI)的特征尺寸已达到亚微米及以下,其多层金属布线变细,导致电阻率增大、产生的热量增多,造成严重的电迁移现象,影响了ULSI器件的性能。广泛用于ULSI设计中的Al作为互连结构的金属己不能满足器件性能的需要。Cu的电阻率低,抗电迁移率高,Cu/SiO2系统电阻—电容延迟时间短,由它们构成的器件能满足高频、高集成度、大功率、大容量、使用寿命长的要求,ULSI多层布线金属已由传统的Al向Cu转化。

集成电路衬底及立体化结构层要求有极高的平面度和超光滑表面,化学机械抛光(CMP)是目前能够提供此类全局平坦化的唯一加工方法,Cu的CMP是ULSI制备中的核心技术之一。Cu的CMP技术的重点是研制一种高质、高效的抛光液。包含固、液两相的抛光液影响CMP的化学腐蚀效应和机械去除效应,是晶片全局平坦化的一个关键因素。Yano等[1]较早地采用基于静电吸附的无机/有机复合磨粒抛光液对Al、Nb材料进行了CMP试验,弥补了单一磨粒抛光液材料去除率低、表面容易产生划痕等不足。陈志刚等[2]则采用液相沉淀工艺制备了粒径在150~200 nm的CeO2/PS复合磨粒,用于硅热氧化片表面的抛光。Armini等[3]的研究表明,通过静电作用形成的PMMA/SiO2复合磨粒的抛光性能优于通过硅烷偶联剂处理并形成化学键结合的PMMA/SiO2复合磨粒。Tani等[4,5]的研究表明,通过聚合物微球与游离磨粒的相互作用,包含聚合物微球和SiO2磨粒的抛光液可用于硬质抛光盘条件下的化学机械抛光,抛光后工件周边无塌边。另一类无机/无机复合磨粒则可以提高抛光液的选择性[6],改善表面微观缺陷[7]。

当无机磨粒与有机微球具有同种极性电位时,很难通过静电作用形成复合磨粒。通过聚电解质改变有机微球的荷电特性,增强无机磨粒与有机微球的静电吸附能力,是制备无机/有机复合磨粒的一种有效方法,其理论基础是静电层层自组装(LbL)技术[8]。LbL 技术在染料[9]、医药[10]和纳米薄膜[11]等领域已有广泛应用。

本文研究了苯代三聚氰胺甲醛(BGF)微球与阳离子型聚电解质聚二烯丙基二甲基氯化铵(PDADMAC)、阴离子型聚电解质聚4-苯乙烯璜酸钠(PSS)之间的静电吸附作用,通过改变和控制BGF微球的荷电特性,研究基于静电吸附作用的BGF/SiO2复合磨粒制备方法,并利用这些复合磨粒抛光液进行铜片的抛光试验,着重分析了吸附在聚合物微球表面的和游离的SiO2磨粒在抛光中的作用机制,评价了混合磨粒与复合磨粒的化学机械抛光性能。

2 试验材料和试验方案

2.1 试验材料

苯代三聚氰胺甲醛微球(平均粒径2 μm,杭州精彩化工有限公司生产);阳离子型聚电解质聚二烯丙基二甲基氯化铵(20%水溶液,平均分子量MW=2×105~3.5 ×105,Sigma-Aldrich生产);阴离子型聚电解质聚4-苯乙烯璜酸钠(30%水溶液,平均分子量 MW=7.0 ×104,Sigma-Aldrich 生产);聚乙烯硫酸钾(PVSK,Wako生产);甲苯胺兰(TB,Wako生产);FA10C6201型单一SiO2磨粒铜抛光液(平均粒径30 nm,天津晶岭电子材料科技有限公司生产)。

2.2 试验方案

2.2.1 聚合物微球吸附聚电解质

以KOH为酸碱调节剂,配制pH=10.5、浓度为3.0%(质量分数)的BGF悬浮液。将BGF悬浮液分为若干份,每份50 mL,分别加入不同量的PDADMAC。悬浮液用超声振荡10 min,使PDADMAC充分吸附在BGF微球表面。各取10 mL吸附聚电解质的BGF悬浮液,用离心机在3000 r/min下离心分离10 min,移取上清液2 mL,用PVSK溶液滴定,以TB为指示剂,确定溶液中剩余PDADMAC的含量,进而得出PDADMAC在BGF微球表面的吸附量。取出各种不同PDADMAC吸附量的BGF悬浮液少量,稀释后测BGF微球的表面Zeta电位。

取已饱和吸附PDADMAC的BGF悬浮液,经离心、洗涤、溶解、离心,除去未吸附的多余 PDADMAC。将获得的改性BGF微球配制成pH=10.5、浓度3.0%(质量分数)的悬浮液。将悬浮液分成若干份,每份50 mL,加入不同量的PSS,超声振荡10 min,使PSS充分吸附在改性BGF微球表面。各取10 mL吸附 PSS的 BGF悬浮液,用离心机在3000 r/min下离心分离10 min,移取上清液2 mL,再加入一定量的PDADMAC,用PVSK溶液滴定,以TB为指示剂,确定溶液中剩余PDADMAC的含量,进而得出上清液中以及在BGF微球表面的PSS吸附量。取出各种不同PSS吸附量的BGF悬浮液少量,稀释后测BGF微球的表面Zeta电位。

为方便表达,将吸附多层聚电解质的BGF微球用PEi-BGF表示,PE0-BGF表示未经改性的BGF微球,PE1-BGF表示经第1层聚电解质PDADMAC吸附的BGF微球,PE2-BGF表示经第2层聚电解质PSS改性的BGF微球,以此类推。

取pH=10.5、饱和吸附 PDADMAC后的 BGF悬浮液,经离心、洗涤、再溶解,除去未吸附的多余PDADMAC。再加入饱和量的PSS,经超声、离心、洗涤、再溶解,除去未吸附的多余PSS。重复上述步骤,交替吸附PDADMAC和PSS。每吸附一层电解质后均取出少量PEi-BGF悬浮液,稀释后测各种PEi-BGF微球的表面Zeta电位。

2.2.2 抛光液配制、热重分析(TG)和透射电子显微镜(TEM)观察

FA10C6201抛光液、未改性BGF微球按比例混合,用去离子水稀释,用KOH调节pH值至10.5,超声振荡10 min,得到PE0-BGF/SiO2混合磨粒抛光液。

FA10C6201抛光液、吸附PDADMAC或交替吸附PDADMAC/PSS的PEi-BGF微球按比例混合,用去离子水稀释,用KOH调节pH值至10.5,超声振荡10 min,得到PEi-BGF/SiO2复合磨粒抛光液。

取各种混合磨粒、复合磨粒抛光液少量,用离心机在3000 r/min下离心分离10 min。取适量沉淀物在真空干燥箱中干燥,在Pyris1 TGA型热分析仪上进行热失重分析;同时取少量沉淀物再溶解在pH=10.5的去离子水中,用JEM-1230型透射电子显微镜观察BGF微球与SiO2磨粒的吸附情况。

2.2.3 抛光试验

以UNIPOL-1260型研磨抛光机(沈阳科晶设备制造有限公司生产)为抛光试验平台。工件为33 mm×20 mm的铜片,纯度 99.95%,厚度(1 ±0.02)mm,表面粗糙度 Ra为 0.166 μm,用石蜡对称粘贴在载样盘上。抛光液为各种PEi-BGF微球和FA10C6201型单一SiO2磨粒抛光液调配成的各种混合或复合磨粒抛光液。抛光基本工艺参数如下:抛光压强20.7 kPa,抛光时间60 min,抛光液pH=10.5,抛光液流量 35 mL/min,PEi-BGF 微球浓度3%(质量分数),工作台与载样盘的转速均为50 r/min。抛光前后的铜片厚度用精度为1 μm的高度测量仪测量,得出抛光材料去除率。

3 结果与讨论

3.1 阳离子聚电解质在BGF微球表面的吸附行为及对微球表面Zeta电位的影响

经测定,试验用pH=10.5的抛光液中SiO2磨粒的Zeta电位为-43.1 mV,商品状态BGF微球在pH=10.5的溶液中的Zeta电位值为 -42.3 mV,两者在溶液中呈静电斥力。

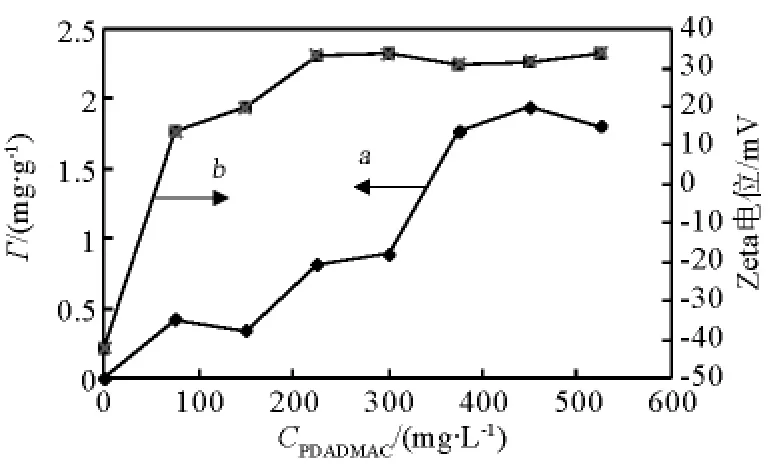

PDADMAC是强阳离子型聚电解质,在溶液中与带相反电荷颗粒表面的吸附主要依靠静电吸引[12]。图1中a曲线是pH=10.5时,浓度为3.0%(质量分数)的BGF悬浮液对PDADMAC的吸附曲线。由图1可知,BGF对PDADMAC的吸附量Г随聚电解质浓度CPDADMAC的提高而增加,在450 mg/L附近达到较大值,为1.939 mg/g;继续增加聚电解质浓度,吸附量变化不大,说明吸附已基本达到平衡。

图1中b曲线为pH=10.5时吸附PDADMAC聚电解质后BGF微球的Zeta电位变化情况。由图可知,只要少量的阳离子聚电解质PDADMAC,就可以使BGF微球的Zeta电位很快变正。PDADMAC的添加量达到225 mg/L以后,BGF的Zeta电位保持在32 mV左右,不再继续增加,说明此时PDADMAC在BGF微球表面的吸附基本保持平衡。

图1 BGF微球上PDADMAC的吸附曲线及BGF微球表面Zeta电位曲线Fig.1 Adsorption isotherms of PDADMAC on BGF particles and its Zeta potential

3.2 阴离子聚电解质在改性BGF微球表面的吸附行为及对微球表面Zeta电位的影响

阴离子型聚电解质PSS可以通过静电作用吸附在改性后带正电的BGF微球表面。图2中a曲线是pH=10.5时浓度为3.0%(质量分数)的PDADMAC改性BGF悬浮液对PSS的吸附情况。由图2可知,改性BGF对PSS的吸附量随着聚电解质浓度的提高而增加,在525 mg/L附近达到较大值,为4.220 mg/g;继续增加PSS浓度,吸附量变化不大,说明吸附已基本达到平衡。

图2 改性BGF微球上PSS的吸附曲线及BGF微球表面Zeta电位曲线Fig.2 Adsorption isotherms of PSS on modified BGF particles and its Zeta potential

图2中b曲线为吸附PSS聚电解质后BGF微球的Zeta电位变化情况。由图2可知,只要少量的PSS就可以改变BGF微球的Zeta电位。当PSS添加量达到450 mg/L后,BGF微球的Zeta电位基本保持在-38 mV左右,说明此时PSS在BGF微球表面的吸附基本保持平衡。

3.3 BGF微球交替吸附阴/阳离子聚电解质及其表面Zeta电位的变化

采用静电自组装技术,在BGF微球表面交替吸附PDADMAC/PSS。图3是吸附不同层数聚电解质的BGF微球的表面Zeta电位变化曲线,从中可以看出,BGF微球的表面Zeta电位随着吸附层数的增加而发生有规律的正负交替变化,这是由于吸附阳离子聚电解质的BGF微球在吸附第二层阴离子聚电解质时,发生了电荷过偿[13],使BGF微球表面的电荷极性发生逆转,并为进行第三层阳离子聚电解质组装提供了基础。电荷过偿的交替发生,反映在Zeta电位图上,就是Zeta电位值正负有序地交替变化。

图3 Zeta电位随BGF微球表面聚电解质吸附层数的变化Fig.3 Effect of layer number of polyelectrolyte on Zeta potential

3.4 BGF微球与SiO2磨粒的吸附

离心试验表明,30 nm粒径的 SiO2磨粒在3000 r/min离心转速下无法从抛光液中分离出来。混合磨粒 PE0-BGF/SiO2在 pH=10.5溶液中的TEM照片如图4a所示。BGF微球周围的SiO2磨粒数量很少,说明当SiO2磨粒与BGF微球的Zeta电位相差不大时,由于两者间呈现斥力势能,在抛光液中基本无法吸附在一起。因此利用这两种粒子制备的抛光液可称做混合磨粒抛光液。

图4b是经离心分离后得到的PE1-BGF/SiO2复合磨粒在pH=10.5溶液中的TEM照片。由图可知,BGF微球表面毛糙,表面吸附的SiO2磨粒明显可见,说明吸附在PE1-BGF微球表面的SiO2磨粒可抵抗离心作用力,形成了稳定可靠的覆盖层。这是由于经阳离子聚电解质改性后的PE1-BGF微球,Zeta电位由负变正,与SiO2磨粒间的静电引力增大,吸附SiO2磨粒的能力增强。

图4c和d为PE3-BGF/SiO2和PE5-BGF/SiO2复合磨粒在抛光液中的TEM照片。与单层吸附的图4b相比,交替吸附PDADMAC和PSS后的BGF微球表面吸附SiO2磨粒的能力有所增强。这是由于线状的聚电解质PDADMAC和PSS在BGF微球表面吸附后,微球表面变得粗糙,最终分散在这些表面的正电荷更容易吸附带负电的SiO2磨粒。对比图4c与d,吸附3层或5层聚电解质后,BGF微球表面SiO2磨粒的吸附量并无明显区别。

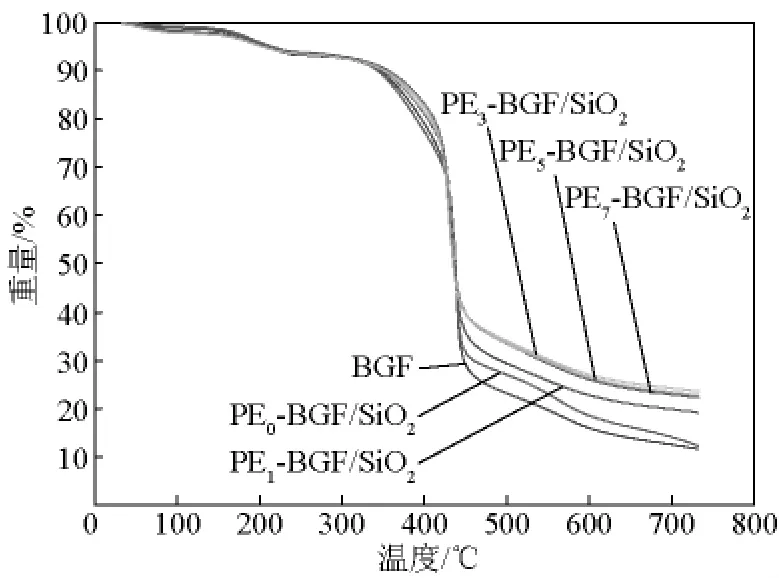

3.5 混合、复合磨粒的热重分析

图5是BGF微球和各种PEi-BGF/SiO2磨粒的热重曲线。由图5可知,单一BGF微球的热失重约为88%,混合磨粒PE0-BGF/SiO2的热失重约为87.4%,说明只有极少量SiO2磨粒吸附到了未改性的BGF微球表面。吸附1层PDADMAC的复合磨粒PE1-BGF/SiO2热失重量为80.7%,说明复合磨粒中SiO2磨粒的含量增加,改性后带正电的BGF微球吸附SiO2磨粒的能力增强。吸附3层聚电解质(PDADMAC/PSS/PDADMAC)的复合磨粒 PE3-BGF/SiO2热失重量为76.3%,BGF微球吸附SiO2磨粒的能力继续增强。继续增加聚电解质的吸附层数,复合磨粒 PE5-BGF/SiO2、PE7-BGF/SiO2的热失重分别为77.6%、77.2%,与吸附3层聚电解质相比,复合磨粒中的SiO2磨粒含量变化不大。

图4 不同复合磨粒的TEM照片Fig.4 TEM images of different composite abrasives

图5 不同聚电解质吸附层数BGF/SiO2复合磨粒TG曲线Fig.5 TG curves of different polyelectrolyte multilayer modified BGF/SiO2composite abrasives

3.6 单一、混合和复合磨粒抛光液的抛光性能比较

利用碱性SiO2抛光液抛光铜,首先铜被抛光液中氧化剂氧化,在铜表面生成一层薄氧化层(CuO),接着氧化层被抛光液中的SiO2水溶胶磨料磨除而在溶液中形成Cu2+,Cu2+与溶液中的有机碱络合而生成铜铵络离子[14]。因此,当抛光液中SiO2磨料的浓度为零时,仅有抛光垫对铜表面的氧化层机械摩擦,材料去除率很低。当抛光液中存在SiO2磨料时,磨料可将Cu表面凸起的氧化物膜磨去,促进新的铜表面被氧化腐蚀,材料去除率迅速提高。图6是抛光液中游离SiO2磨粒浓度CSiO2变化时进行铜片抛光试验的结果。由图6可知,传统抛光液去除游离SiO2磨粒后的材料去除率很低,说明抛光垫对腐蚀层的机械划擦作用较弱;抛光液中仅有BGF微球,其材料去除率也较低,说明BGF微球对腐蚀层的机械划擦作用也较弱,这与BGF微球数量远小于SiO2磨粒数量有关;抛光液中存在PE1-BGF/SiO2复合磨粒但没有游离SiO2磨粒时,材料去除率则有大幅提高,说明吸附在BGF微球表面的SiO2磨粒能明显促进对腐蚀层的机械划擦。当抛光液中游离SiO2磨粒的浓度增加到5%(质量分数)时,3种抛光液的材料去除率均有大幅提高,说明游离于抛光液中的SiO2磨粒可以促进抛光接触区域的有效磨粒数,机械划擦作用进一步加强。当抛光液中的游离SiO2磨粒浓度达到15% ~20%(质量分数)时,3种抛光液的材料去除率均可保持在较高值,并且PE1-BGF/SiO2复合磨粒抛光液的材料去除率最大。

图6 抛光液中游离SiO2磨粒浓度对铜去除率的影响Fig.6 Effect of concentration of free silica abrasives on material removal rates of copper

图7是保持游离SiO2磨粒浓度为15%(质量分数)不变,利用PE0-BGF/SiO2混合磨粒抛光液以及各种PEi-BGF/SiO2复合磨粒抛光液进行铜片抛光试验的结果。由图7可知,各种PEi-BGF/SiO2复合磨粒抛光液的材料去除率均大于PE0-BGF/SiO2混合磨粒抛光液,说明吸附在BGF微球表面的SiO2磨粒促进了材料的去除作用。结合复合磨粒的热重分析,PE1-BGF/SiO2复合磨粒的SiO2磨粒吸附量小于PE3-BGF/SiO2复合磨粒,后者的材料去除率大于前者;吸附3、5、7层聚电解质后形成的复合磨粒吸附SiO2磨粒的能力差别不大,其材料去除率基本一致。

图7 不同改性BGF微球的铜CMP去除率Fig.7 Effect of layer number of polyelectrolyte on material removal rates of copper

上述试验结果表明,利用混合或复合磨粒抛光液进行化学机械抛光时,无机磨粒、聚合物微球、抛光垫与工件间的相互作用影响了材料去除率。首先,利用混合磨粒或复合磨粒抛光时,抛光液中的聚合物微球在抛光压力的作用下嵌入到抛光垫突起中,在抛光垫和工件之间起到微型抛光垫的作用,微球与工件接触变形区域是主要的抛光接触区域。由于聚合物微球与工件的接触区域要小于单一磨粒抛光时抛光垫突起与工件的接触区域[15,16],导致接触区域中的SiO2磨粒受到的抛光压力增大,磨粒嵌入工件腐蚀层的深度增大,材料去除率有提高的倾向。其次,利用混合磨粒抛光时,借助聚合物微球与工件的相对运动,游离在抛光液中的SiO2磨粒可以进入接触区域成为有效磨粒,实现材料的去除,如图8a所示;利用复合磨粒抛光时,吸附在复合磨粒表面的SiO2磨粒分布密度远大于游离于抛光液中的SiO2磨粒密度,这些磨粒一旦进入接触区域,就成为有效磨粒,对腐蚀层起到强的机械去除作用。同时,抛光液中的游离SiO2磨粒也可以通过聚合物微球与工件的相对运动,卷入接触区域成为有效磨粒,如图8b所示。最后,聚合物微球将抛光垫与工件隔开,有利于充沛的抛光液进入抛光区域,有利于抛光产物脱离腐蚀层并及时通过抛光液排出,避免异物划伤工件。上述3方面的原因导致复合磨粒具有较高的材料去除能力,且加工后工件的表面质量也较好。

经单一SiO2磨粒抛光液、PE0-BGF/SiO2混合磨粒抛光液和PE3-BGF/SiO2复合磨粒抛光液抛光后铜片的原子力显微镜(AFM)微观三维形貌如图9a、b和c所示。利用单一SiO2磨粒抛光液对铜进行CMP试验时,在5 μm×5 μm范围内铜片的表面粗糙度Ra在1.1~3.7 nm 变化,峰谷值Rpv在20 nm以内(忽略铜片表面污点的影响,下同),表面可见严重的机械划伤;利用混合磨粒抛光液时,铜片的表面粗糙度 Ra在1.3~2.6 nm变化,峰谷值 Rpv在14 nm以内,表面机械划伤有所减少;利用复合磨粒抛光液时,铜片的表面粗糙度Ra在0.4~1.5 nm变化,峰谷值Rpv在10 nm以内,表面划痕明显减少。从AFM测试结果可以推断:利用单一磨粒抛光液抛光铜片时,抛光产物不易通过抛光液脱离抛光区域,容易划伤较软的铜抛光面;利用混合磨粒抛光液抛光时,聚合物微球将抛光垫与铜片隔开,抛光产物能通过抛光液及时排出,划痕明显减少;利用复合磨粒抛光液抛光时,一方面抛光产物能通过抛光液及时排出,另一方面此时材料去除率较高,能在相同加工时间内更多地去除表面材料,消除表面原始划痕,并且快速去除在抛光过程中可能产生的新的划痕,最终使铜片表面划痕显著减少,Ra和Rpv值最小。因此,复合磨粒抛光液既具有高的材料去除能力,又能保证工件表面低的粗糙度及缺陷率,在金属互连层材料、低介电材料以及硅衬底等的化学机械抛光中具有应用价值。

图8 利用不同抛光液的抛光示意图Fig.8 Schematics of polishing using different slurries

图9 不同抛光液抛光后铜片表面AFM微观形貌Fig.9 AFM images of copper wafer surface polished with different slurries

4 结语

1)在 pH=10.5、浓度 3.0%(质量分数)的溶液中,BGF微球对阳离子型聚电解质PDADMAC的饱和吸附量为1.939 mg/g,继续吸附阴离子型聚电解质PSS的饱和量为4.220 mg/g。BGF微球表面交替吸附PDADMAC/PSS后,其表面Zeta电位随着吸附层数的增加而发生有规律的正负交替变化。

2)经聚电解质改性的BGF微球吸附无机SiO2磨粒的能力提高。TEM照片表明吸附SiO2磨粒后的BGF微球表面毛糙,SiO2磨粒覆盖层明显可见。TG分析表明,聚电解质改性可提高BGF微球吸附SiO2磨粒的能力,3层聚电解质(PDADMAC/PSS/PDADMAC)改性后的BGF微球能吸附约11.7%(质量分数)的SiO2磨粒,更多层聚电解质改性后的BGF微球吸附SiO2磨粒的能力变化不显著。

3)传统单一SiO2磨粒抛光液的铜材料去除率为264 nm/min,PE0-BGF/SiO2混合磨粒抛光液的铜材料去除率为348 nm/min,PE3-BGF/SiO2复合磨粒抛光液的铜材料去除率为476 nm/min。试验结果表明,吸附在聚合物微球表面的SiO2磨粒和游离的SiO2磨粒在抛光中均起到材料去除作用。经上述3种抛光液抛光后的铜表面,在5 μm×5 μm范围内,表面粗糙度Ra分别小于3.7 nm、2.6 nm 和1.5 nm,峰谷值Rpv分别小于20 nm、14 nm和10 nm,复合磨粒抛光液改善铜片的表面质量最为显著。

[1] Yano H,Matsui Y,Minamihaba G,et al.High-performance CMP slurry with inorganic/resin abrasive for Al/low K Damascene[C] //Materials Research Society Symposium Proceedings,2001,671:M2.4.1 - M2.4.6.

[2] 陈志刚,陈 杨,隆仁伟.包覆型CeO2/SiO2和CeO2/聚苯乙烯复合磨料的制备及其化学机械抛光性能[J] .硅酸盐学报,2009,37(11):1880 -1885.

[3] Armini S,Whelan C M,Moinpour M,et al.Composite polymer core–silica shell abrasives effect of polishing time and slurry solid content on oxide CMP[J] .Electrochemical and Solid-State Letters,2007,10(9):H243-H247.

[4] Lu Y,Tani Y,Kawata K.Proposal of new polishing technology without using a polishing pad[J] .CIRP Annals-Manufacturing Technology,2002,51(1):255-258.

[5] 许雪峰,马兵迅,胡建德,等.无抛光垫化学机械抛光技术研究[J] .中国机械工程,2008,19(20):2407-2411.

[6] JindalA,Hegde S,Babu S V.Chemical mechanical polishing using mixed abrasive slurries[J] .Electrochemical and Solid-State Letters,2002,5(7):G48-G50.

[7] 肖保其,雷 红.纳米SiO2/CeO2复合磨粒的制备及其抛光特性研究[J] .摩擦学学报,2008,28(2):103-107.

[8] GeroDecher. Fuzzy nanoassemblies:toward layered polymeric multicomposites[J] .Science,1997,277:1232 - 1237.

[9] 袁俊杰,周树学,游 波,等.纳米二氧化硅包覆颜料黄的研究[J] .高等学校化学学报,2005,26(11):1998-2001.

[10] 刘亚军,朱以华,张素秋,等.以三聚氰胺甲醛微球为模板的空腔胶囊的制备与应用[J] .过程控制学报,2004,4(6):513-518.

[11] 刘明贤,孙 颖,甘礼华,等.静电自组装制备CdTe量子点纳米薄膜[J] .无机材料学报,2008,23(3):557-561.

[12] Somasuundaran P, Krishnakumar S.Adsorption of surfactants and polymers at the solid-liquid interface[J] .Colloid and Surfaces A:Physicochemical and Engineering Aspects,1997,123/124(1/3):491-513.

[13] 何成毅.聚电解质多层膜包覆多孔 CaCO3药物控释体系[D] .广州:华南理工大学,2005:31.

[14] 王 新,刘玉岭.ULSI铜互连线CMP抛光液的研制[J] .半导体学报,2002,23(9):1006-1008.

[15] 许雪峰.复合磨粒化学机械抛光技术研究[D] .杭州:浙江工业大学,2010:111-144.

[16] Luo Jianfeng, Dornfeld D A.Material removal mechanism in chemical mechanical polishing:theory and modeling[J] .IEEE Transactions on Semiconductor Manufacturing,2001,14(2):112-133.