1600kN肘杆式伺服压力机自锁分析与优化

2012-08-16詹俊勇仲太生王隆太项余健牛瑞霞王军领

詹俊勇,仲太生,王隆太,项余健,牛瑞霞,王军领

(1.江苏扬力集团有限公司,江苏扬州225127;2.扬州大学 机械工程学院,江苏 扬州 225127)

1 引言

伺服压力机具有智能化、节能、高效、高柔性、高精度、低噪环保等优点,充分体现了锻压机床的发展趋势[1]。目前,国外大的压力机公司开发单点伺服压力机多采用肘杆机构[2-3],对于同等设备吨位和结构尺寸的压力机,采用肘杆机构可扩大压力机的有效压力行程和低速行程范围。

肘杆机构属于六杆机构,可通过调整杆系结构中各杆的长度尺寸,达到滑块的运动和动力输出特性要求。应用肘杆机构可以使伺服压力机适合锻压工艺要求方面有较大的选择范围,可以通过多种方案优化比较[4],选择适合成形工艺的力能特性以及符合运动输出曲线的机构型式和参数[5-6]。

如果肘杆机构设计不合理及导向长度的限制,会影响滑块运动精度及运动平稳性,甚至发生肘杆卡死现象。我公司在进行肘杆式伺服压力机设计生产过程中,由于受到肘杆机构杆系尺寸限制,压力机滑块在上死点附近受力情况变差,运动不平稳,发生肘杆卡死现象,经多方面分析,最终认定是由于肘杆机构自锁造成,以下介绍详细的分析过程与解决方案。

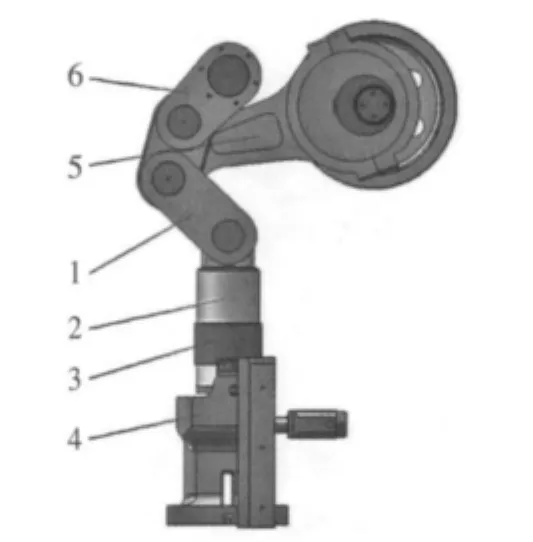

图1 肘杆机构压力机局部模型图

2 肘杆机构的受力分析及自锁条件

图1为1600 kN肘杆机构压力机局部模型图,滑块4与连接杆2刚性连接,连接杆2再与下肘杆1铰接。图中滑块4正好处于上死点位置,此时的下肘杆1与水平方向的夹角很小。

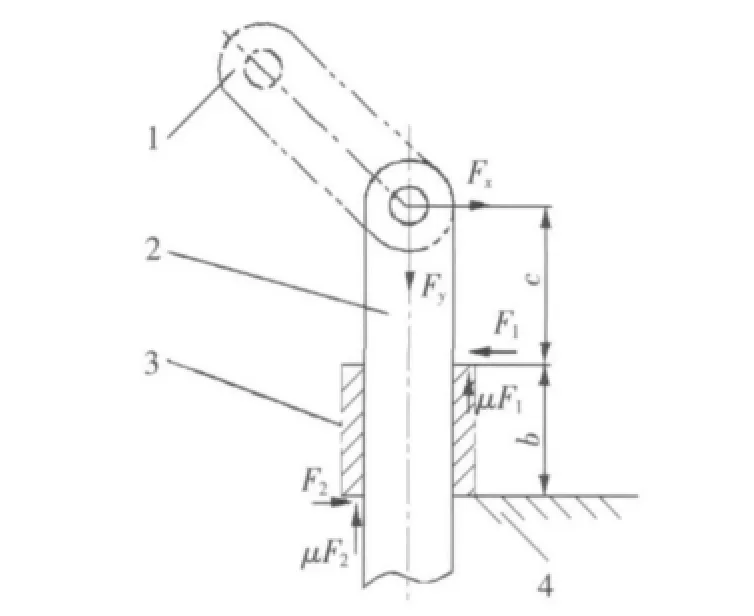

如图2所示,滑块处于上死点位置,其下行时,滑块连接杆2除受到下肘杆1的作用力之外,还受到导向套3的作用(导向套固定在机身上)。由于间隙的存在,导向套与连接杆的接触部位为两处,即导向套上口部的右侧和下口部的左侧。

图2 滑块上连接杆受力简图

下肘杆对滑块连接杆的水平和竖直方向的作用力分别为Fx、Fy;导向套对滑块连接杆的支撑力分别为 F1、F2,对应的摩擦力分别为 μF1、μF2(μ 为摩擦系数),作用位置和作用方向如图2所示。根据力矩平衡条件,得:

由水平方向的力平衡条件(忽略摩擦力引起的力矩),得:

由竖直方向的力平衡条件,导向套对连接杆在上端和下端的摩擦力的合力等于下肘杆对滑块连接杆在竖直方向的作用力,即:

设下肘杆与水平方向的夹角为α,则:

Fy/Fx=tanα 代入式(5),得:

式(6)即为滑块的自锁条件。滑块能够向下运动,克服自锁的条件为:

若以摩擦系数μ=0.15,当滑块处于上死点时,结构尺寸 c=487mm、b=200mm,代入式(6),得滑块在上死点位置下肘杆的自锁角为α=41.36°。

对肘杆机构进行运动学仿真,可以得到对应的滑块行程S和滑块处于上死点位置时的下肘杆与水平方向夹角 α′=34.9°。

α′≤α,很显然会造成现有肘杆传动机构的自锁。虽然理论上的摩擦系数可能小于上述取值,但由于导向零件的间隙和表面粗糙度的实际加工误差,以及装配和使用过程中的间隙变化、表面研磨等因素,摩擦系数应取可能范围内的较大值。

由此可见,对肘杆机构的压力机,为了防止滑块的自锁,在设计过程中要对自锁条件进行严格的校核。

3 结构改进措施

3.1 优化方案的制定

从力学表达式以及分析结果可以看出,要想消除机构的自锁现象,可以通过减小机构本身的自锁角和增大机构的上死点压力角来实现。

而要达到这样的优化目标可以通过以下两种方案来实现:①可以通过减小L1的尺寸来实现,c原本为100mm,即可以修改偏心的尺寸,减小偏心。②可以通过增加L5的尺寸来实现,L5原长为360mm,可以增大其尺寸。

对于现有已经设计好的机构,方案①需要重做偏心套与连杆,实施成本比较高。而方案②可以用原零件进行修配,比较方便实现优化目标。

3.2 结构分析

肘杆机构杆系尺寸与行程的关系如图3所示。其中,L1为驱动杆,L3为上肘杆,L5为下肘杆。

上文方案所述,当杆系中其他杆尺寸一定时,在一定范围内,可以通过增加下肘杆L5的尺寸以增大肘杆机构的下死点压力角,考虑到修配零件的尺寸与装配等因素,L5尺寸最大可以增加到400mm。

如对于本肘杆式伺服压力机杆系尺寸(单位mm):L1=100,L2=820,L3=310,L4=280,L6=956,x=700,y=140。改变下肘杆L5尺寸,得到对应滑块处于上死点位置时的肘杆自锁角α和肘杆压力角α′,结果见表1。

图3 肘杆机构模型

表1 不同下肘杆长度对应的肘杆自锁角和肘杆压力角

由表1的计算结果可以看出,增加L5尺寸到400mm以后,压力机的上死点压力角增大到了42.4°,已经完全可以满足压力机的自锁控制要求,此时滑块行程约为226mm。

3.3 结构方案的实现

考虑到装配关系及工艺,需要返修零件1下肘杆与零件2滑块连杆,如图4、5所示。

图4 下肘杆返修示意图

图5 滑块连杆返修示意

对返修好的肘杆结构进行运动学仿真,求解其在下死点位置的肘杆压力角α′,如图6所示。仿真结果显示,此时肘杆压力角达42.4°,肘杆自锁角α为38.1°,这样就可以保证肘杆结构不会发生自锁。

图6 肘杆压力角的仿真结果

4 结论

(1)伺服压力机的肘杆机构设计不合理时,很容易造成肘杆机构自锁。

(2)对伺服压力机肘杆机构进行力学分析,得出自锁产生的原因是由于肘杆压力角小于肘杆自锁角。

(3)对肘杆机构的优化方案进行分析,并给出经济可行的修改方案,并对优化方案进行仿真,验证计算结果。

(4)经过优化后,伺服压力机肘杆自锁现象已经解决,压力机肘杆机构已经可以流畅运行。但由于杆系长度的变化,导致伺服压力机的行程与预先设计的行程发生了一定偏差,所以自锁分析计算在压力机设计阶段就必须要进行。

[1]孙友松,周先辉,黎 勉,等.交流伺服压力机及其应用[J].机械工人(热加工),2008,(1-2):93-98.

[2]李亚军.广义肘杆机构结构参数的优化设计[J].锻压技术,1998,23(3):46-49.

[3]姚 健,周 微,郭为忠.多连杆压力机模块化运动学性能分析[J].锻压技术,2008,33(6):111-115.

[4]曹惟庆,徐曾荫.机构设计[M].北京:机械工业出版社,2005.

[5]莫健华,郑加坤,古閑伸裕,等.伺服压力机的发展现状及其应用[J].锻压装备与制造技术,2007,42(5):19-22.

[6]秦泗吉,谢 谈,李江国,等.肘杆机构压力机滑块自锁的防止及虚拟样机设计[J].锻压技术,2011,36(3):72-76.

[7]彭向阳.浅析多连杆压力机[J].锻压机械,1998,33(2):29-31.

[8]张元通.肘杆传动机构的优化设计[D].江苏:河海大学,2008.

[9]詹俊勇,黄建民,张锦义.龙门式压力机机身的有限元分析与优化[J].锻压装备与制造技术,2010,45(5):49-52.

[10]朱新武,闻开斌,任东杰.肘杆式伺服压力机的运动分析[J].锻压装备与制造技术,2011,46(4):29-32.