10000kN热模锻压力机有限元分析

2012-08-16陆爱国朱新武孙成建

陆爱国,朱新武,孙成建

(扬州锻压机床股份有限公司,江苏扬州225128)

1 概述

采用ANSYS软件对10000kN热模锻压力机整体进行有限元分析。此压力机的设计一定程度上还依赖于传统的材料力学设计方法。该法存在不足,用来计算弯矩和应力的惯性矩不是整个结构上的精确计算值,而是一个近似值;这样就可能导致计算结果存在误差,造成机架过于笨重等缺陷。这就需要引入比较有效的现代设计手段,利用有限元法进行验证和优化。

2 技术方案分析

2.1 有限元分析模型的建立

在进行有限元分析之前,首先需要将分析对象的结构模型转换为便于分析的结构分析模型或力学模型。为保证全面反映机身的应力应变情况,同时使有限元模型得到简化,确定了以下6条建模原则:①对于明显不会影响机身整体强度、刚度的部位,如螺钉孔、销孔、圆角等予以简化;②认为焊接质量可靠,且不考虑焊接对各板传力的影响;③将导轨看成自由界面,滑块与导轨之间无力的传递;④地脚螺栓刚度无限大,不考虑地基及机身以外部件弹性变形;⑤为了减少复杂的非线性计算,在不影响精度的情况下,将拉杆与螺母作为一个零件进行建模;⑥机身部件在左右两个方向上大都是对称的,载荷也是完全对称的。

由此,在有限元分析中采用常见的二分之一模型划分网格。在结构对称面上施加对称约束条件。减少工作量,节约时间。

利用SolidWorks建立的二分之一实体模型如图1所示。

图1 压力机结构示意图

2.2 结构分析

热模锻压力机一般是曲柄式机械压力机。该压力机的尺寸和重量较大,所以压力机采用组合框架式机架,即将上、下横梁和两侧的立柱分别制造,再用大型螺栓组合在一起(图1)。通过拉杆施加的预紧力将上横梁、下横梁以及立柱预紧在一起,组成一个封闭框架。组合框架结构中,为防止压力机工作时组合机身的结合面出现间隙,安装机身时必须给压力机一定的预紧力。在预紧模态,机架只受预紧力作用;而在工作模态,除预紧力外,上横梁液压缸位置作用有工作载荷,下横梁工作台面也有工作载荷。其受力简图如图2所示,其中Pz为作用在机架上预紧力,P为作用在机架上的工作载荷。作用在上横梁底面上的力与作用在下横梁工作台上的力形成一封闭力系。对液压机分析的坐标采用三维直角坐标系,z向为竖直方向,xy平面为水平面,其中x向和z向方向如图中所示。

该型号热模锻压力机公称力为10000kN,根据热模锻压力机的工况,采用15000kN进行加载计算。

图2 组合机身受力简图

2.3 立柱受力分析

根据实际工况,锻造时产生的压力通过滑块、连杆、曲轴,传递到立柱上,立柱大圆孔的上半部分圆弧面为受力面,在分析过程中,我们把作用力近似为均匀载荷。根据工程经验,加载到圆孔上部三分之一的圆弧面上,加载力为15000kN。为了简化加载过程,换算到圆弧面的投影面积上,投影面为 440×528(mm2),计算得到均布载荷为P=32.28MPa。

2.4 约束施加

约束条件是有限元结构分析的一个重要内容,约束条件确定得正确与否也是计算成败的关键。约束处理必须遵循以下原则:①有足够的约束,使结构消除刚体运动的可能,从而保证刚度矩阵非奇异,获得位移的确定解;②不允许多余约束。因为多余约束会使结构产生实际不存在的附加约束力,从而增加部件的计算刚度,使计算结果失真。

根据实际工况,在本次分析中,采用螺栓孔作为约束面,约束其三个方向的自由度。

2.5 分析指标的确定

根据热模锻压力机的性能指标及一般设计标准,我们选择压力机上、下横梁和立柱的应力值和z向挠度作为此次有限元分析的指标参数。

2.6 单元、材料的选择

本次分析采用Solid95单元,材料模型为各向同性线性弹性材料。上、下横梁和立柱材料为Q235,其弹性模量 206e9,泊松比 0.3,密度7.86e3kg/m3,许用应力取为160MPa。拉杆材料为45钢,其弹性模量210e9,泊松比 0.3,密度 7.89kg/m3,许用应力取为600MPa。

2.7 预紧力的施加

在压力机工作过程中,要求各接触面间不能存在水平方向的滑动,因此需要在各接触面间产生足够大的水平静摩擦力,最大静摩擦力与接触面上的法向压力成正比。所以需要在上横梁、立柱、下横梁的连接件拉杆上施加适当的预紧力。根据工程经验,我们选择预紧力为1.6倍公称力,通过计算得每根拉杆的预紧力为4000kN。实际生产中,预紧力的施加是通过螺栓与螺母的配合实现,在有限元分析中,螺栓与螺母近似联为一体。该近似对拉杆的计算结果偏差较大,本次分析的重点是机身的应力和变形,拉杆的计算结果不予考虑,该近似是合理的。

3 有限元分析结果

约束施加在地脚螺栓孔内表面,分别限制该面的x、y、z方向的自由度;划分网格时采用95单元,采用ANSYS智能网格划分工具进行单元划分,考虑到计算机的性能,在网格划分时保证单元数在400000左右。

在工作台面中心区域施加1.5倍公称载荷,其应力和位移云图如图3、4所示。

图3 应力图

图4 位移云图

从应力图看,工作台最大应力在100MPa左右,且在焊缝处(整体机身的最大应力在390MPa左右,因是局部应力,不予考虑)。

从变形图看,机身最大总变形在0.7mm左右,竖直方向最大变形在0.56mm(没考虑拉杆的变形情况)。

4 模型优化

通过上述分析可知,立柱和下横梁的强度不够,需加强。根据经验,对模型进行修改后,再次进行计算分析。模型修改如下:上横梁和立柱的侧板厚度由原来的50mm改为60mm,下横梁的侧板由原来的50mm改为70mm,下横梁的工作台面由原来的130mm改为150mm,台面下外侧的立板由80mm改为150mm,内侧立板由80mm改为100mm,下横梁整体高度加高200mm,并在台面下加筋板。对于修改后的模型,采用两种加载方式,一种是在工作台面中心部分进行加载,第二种是在工作台面两侧进行加载。

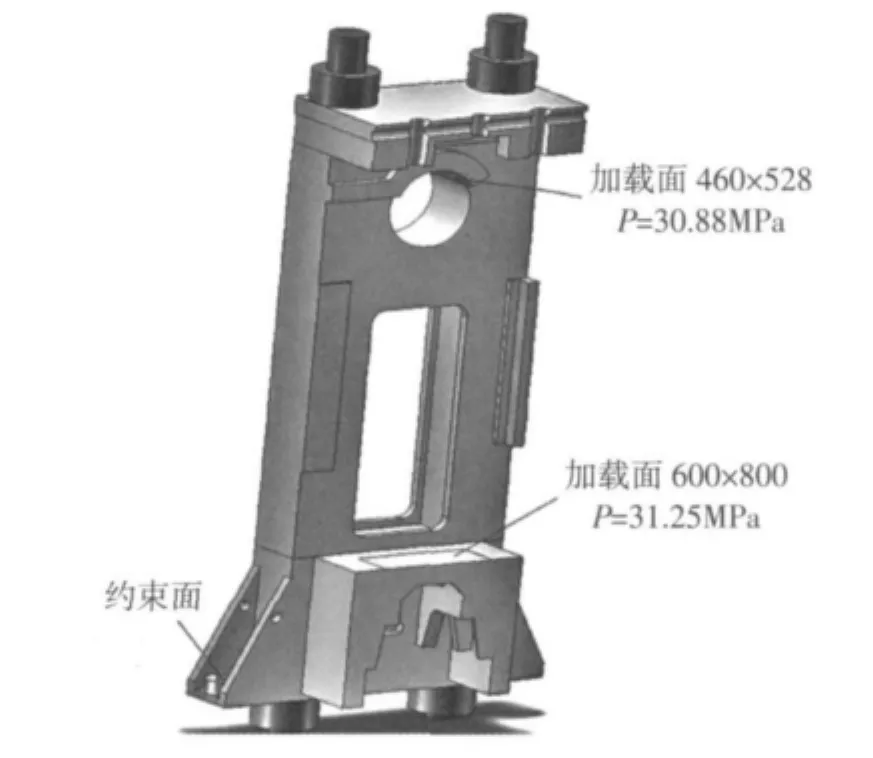

加载方式1如图5所示。其应力和位移云图如图6、图7所示。

图5 加载方式1简图

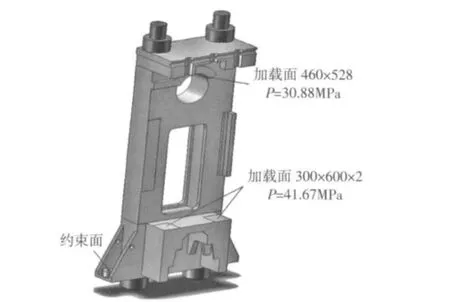

由上述应力和位移云图看出,位移可以满足要求,但工作台处应力较大,仍需改进。优化后加载方式2如图8所示。其应力和位移云图如图 9、10所示。

由上述应力和位移云图分析可知,在此种加载方式下,应力和位移均在要求范围内。

图6 应力图

5 总结

通过上述两种加载方式的分析结果可知,不同加载方式得出的结果差异较大。所以应根据实际工况确定加载方式,从而最终得出一个合理的结论。

图7 位移云图

图8 加载方式2简图

图9 应力图

图10 位移图

[1]李月仙,元秀梅.基于ANSYS的注塑机前模板有限元分析[J].机械工程及自动化,2008,(1),70-71.

[2]王春寒.在ANSYS软件中高强度预紧力的施加方法[J].四川建筑,2006,(2):140-141.

[3]博弈创作室.ANSYS9.0经典产品基础教程与实例详解[M].北京:中国水利水电出版社,2006.

[4]刘相新,孟宪颐.ANSYS基础与应用教程[M].北京:科学出版社,2006.

[5]张朝辉.ANSYS热分析教程与实例解析[M].北京:中国铁道出版社,2007.