氯碱生产中自控专业常见腐蚀问题与预防处理

2012-08-16吴丽娟

苏 驰,吴丽娟

(自贡鸿鹤化工股份有限公司,四川 自贡 643000)

在氯碱生产中,腐蚀性介质伴随着整个生产过程,尤其是自动化专业的设备通常都有着耐蚀性差,抗侯耐干扰能力弱等特点。鸿鹤化工公司曾多次由于腐蚀问题导致自控仪表取样管线破损,致使工艺介质泄漏从而导致紧急停车。为了更好地服务于生产,保障系统长周期安全稳定运行,必须分析与解决自动化仪表及其附属设施的腐蚀问题。

1 化学腐蚀

化学腐蚀是指金属表面与周围介质直接发生化学反应而引起的腐蚀。

1.1 氯碱生产中常见的化学腐蚀

在氯碱生产中存在最广泛的化学腐蚀是锈蚀。由于碳素钢、低合金钢、铁基不锈钢的大量使用,吸氧型的化学腐蚀在生产现场随处可见。新安装的自控系统如果防腐不及时,从氧化层脱落到点蚀的发生只需数周的时间。

在氯碱生产中对仪表安全威胁最大的工艺介质是氯气和氯化氢,其化学性质活泼,在常温干燥条件下对大多数金属腐蚀性很轻,但随含水量的增加,其腐蚀性迅速加剧,尤其当温度低于120℃时,水的冷凝作用会加速这2种气体对金属的腐蚀。以碳钢对氯气的防护性能为例,可以清楚地了解含水量与腐蚀率的关系,见表1。

1.2 常见的防护措施

目前,应用较多且较为便捷的防护手段是表面涂装和材质选择,自贡鸿鹤公司在自控仪表方面的实际应用中,一是对取源部件的防腐,通常采用煤沥青或含氟涂料;二是对调节阀等带有活动部件仪表的防腐,通常采用黄油等固态润滑剂来实现防腐蚀功能;三是对于一些重要的控制阀和关键测控仪表一般可变更其接液元件材质。

表1 氯气含水量对碳钢的腐蚀情况

2 应力腐蚀

材料在特定的腐蚀介质中和在静拉伸应力 (包括外加载荷、热应力、冷加工、热加工、焊接等所引起的残余应力以及裂缝锈蚀产物的楔入应力等)下,所出现的低于强度极限的脆性开裂现象,称为应力腐蚀开裂。应力腐蚀开裂是先在金属的腐蚀敏感部位形成微小凹坑,产生细长的裂缝,且裂缝扩展很快,能在短时间内发生严重的破坏。常见的应力腐蚀裂纹见图1。

2.1 应力腐蚀的条件

(1)特定的敏感金属见表2。氯碱工业自动化常用的奥氏体不锈钢、纯金属不会产生应力腐蚀。

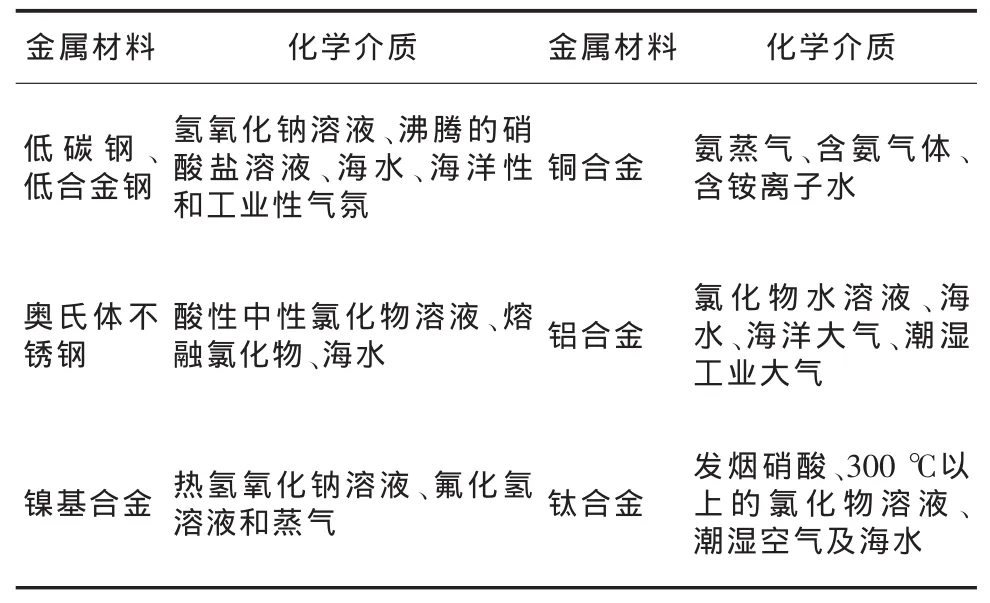

表2 常用金属发生应力腐蚀的敏感介质

(2)特定的腐蚀环境(氯离子环境)。

(3)一定的作用力下(工作应力和残余应力)。

2.2 自控系统中常见的应力腐蚀案例

在公司氯甲烷生产装置中,自控系统中常见的应力腐蚀开裂主要发生在奥氏体不锈钢取样管线的焊接缝口处。这类焊口通常较小,焊接处取样管壁厚较薄,且因为焊接导致金属晶相结构改变,极易导致断裂。

该公司曾多次因此类焊缝断裂导致环室孔板取压管根部焊缝出现裂纹,最终因无法处理,导致局部系统紧急停车。焊缝处裂纹以横裂为主,由外壁产生,向内壁扩展,属典型的穿晶型应力腐蚀裂纹。

2.3 常用的预防措施

(1)合理选择金属材料。针对机件所受应力和接触的化学介质,选用耐应力腐蚀的金属材料。选材时,应尽可能选取应力腐蚀门槛值较高的合金,如高镍不锈钢。

(2)减少或消除机件中的残余拉应力。通过合理的选用焊材,必要时,采用退火工艺以消除应力。同时,在安装过程中增加取样管固定支架、避免采用强扭、强拉等方式安装自控设备取样管线也能从很大程度上消除外应力。

(3)改善外工环境。因为应力腐蚀作用在潮湿环境下特别明显,采用外涂层隔绝空气保护焊口相当必要。奥氏体不锈钢在60℃以上,才会发生应力腐蚀,尽量避免不必要的过热现象,控制温度等于控制腐蚀。

(4)采用电化学保护。采用阴极保护法使金属在化学介质中的电位远离应力腐蚀敏感电位区域。

(5)采用缓蚀剂。在实验环境下,缓蚀剂能有效防止腐蚀现象的发生,但该方法在实际中并不适用。

3 腐蚀疲劳

腐蚀疲劳是在腐蚀介质与循环应力的联合作用下产生的。由于腐蚀介质而引起的抗腐蚀疲劳性能的降低,称为腐蚀疲劳。疲劳破坏的应力值低于屈服点,在一定的临界循环应力值(疲劳极限或称疲劳寿命)以上时,才会发生疲劳破坏。而腐蚀疲劳却可能在很低的应力条件下发生破断,因而,是很危险的。

3.1 腐蚀疲劳的主要影响因素

腐蚀疲劳的最主要影响因素有:(1)电化学作用引起腐蚀疲劳的引发和扩展;(2)温度因素影响腐蚀疲劳的速度;(3)平均应力高,增大在裂纹尖端的应力强度水平,并增加裂纹增加的宽度,在每次循环期间都将增大腐蚀疲劳的损坏;(4)低的循环应力振幅和应力强度使得设备在失效的过程中有更大的可能承受复杂的环境情况和较大的环境影响。

3.2 腐蚀疲劳损伤的特点及案例

3.2.1 腐蚀疲劳损伤的特点

发生腐蚀疲劳的表面受到腐蚀破坏,断口有较多的二次裂纹、腐蚀坑和锈斑特征。腐蚀疲劳断口的疲劳条纹因腐蚀而较模糊。

3.2.2 腐蚀疲劳损伤的案例

自贡鸿鹤化工公司最常发生腐蚀疲劳的区域在CMS二厂,该装置为引进西班牙技术的5万t/a甲烷氯化物生产线。其反应器出口释放阀正常流量40 000 kg/h,阀前压力为 11.6 MPa,阀后压力为5 MPa,介质温度200℃;因服役期较长,该阀内件经多次修复后,导向装置部分抑振能力失效,长期存在较大的振动,因而,阀内件经常发生腐蚀疲劳损伤,导致阀芯断裂。

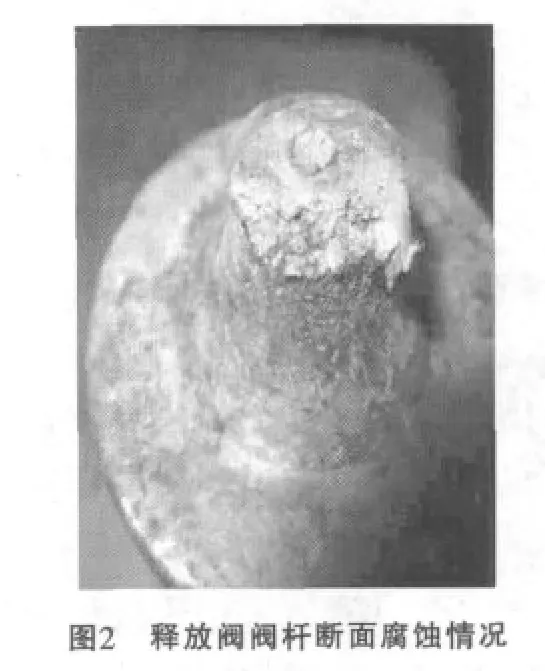

图2为释放阀阀杆断面的腐蚀情况。

图2显示阀杆断面上阀芯迎流侧有明显的腐蚀坑,在腐蚀坑底部可见向后延伸的裂纹,裂纹表面经初步清洗后仍残留黄绿色的铜镍合金氯化物。断口虽然因设备停车前的冲击造成撞击变形,但仍可见以腐蚀坑为核心的发散状裂纹。

图3为释放阀阀芯的腐蚀情况。

从图3中,可看见阀芯导流部分因持续震荡产生的撞击印记,这种因流体高速通过产生的震荡是导致腐蚀疲劳损伤的最主要原因。

3.3 提高腐蚀疲劳抗力的措施

(1)表面感应淬火,提高表面层的强度。

(2)喷丸或表面滚压,造成表面压应力,提高表面层的强度。

(3)表面化学热处理。渗碳、氮化、氰化以及渗Cr、渗碳化铬,提高腐蚀疲劳抗力。

(4)表面电镀 Cr、Ni、Cu 等高熔点金属,在表面呈拉应力状态,对抗腐蚀疲劳不力,而镀Zn和镀Cd,在镀层中产生残余压应力,可提高抗疲劳腐蚀强度。

(5)涂层保护。

4 气蚀与闪蒸

气蚀与闪蒸也是一种腐蚀作用,这种腐蚀主要来源于高速流体的冲刷。当高压液体流经调节阀时,在液体中可能会形成空腔(气泡),当这些空腔因挤压而破裂,在出口恢复到液体状态时,就会发生气蚀;如果这些空腔一直保持到下游才发生破裂,就会形成闪蒸。

4.1 气蚀与闪蒸的危害

该公司氯甲烷高压反应器出口等多个区域曾出现部分调节阀实际使用寿命远低于根据腐蚀预测推断的正常使用时间。拆卸检查结果显示,其中90%以上调节阀除了正常的化学及电化学腐蚀作用外,其阀内件表面可见明显的气蚀痕迹见图4。

4.2 克服气蚀和闪蒸的办法

(1)增大开度。使让调节阀一开始就处于较大开度上工作,如80%以上。大开度工作节流间隙增大,冲蚀作用被削弱。同时,使得气蚀与闪蒸都发生在阀芯头部。随着阀芯的破坏流量会逐步增大,就可以相应减小开度,这样逐步破坏逐步关闭,充分利用该阀的价值。该公司在一些区域,采用该方法使得调节阀使用寿命提高2倍以上。

(2)减小压差防止气蚀。减小压差即增大系统的分压能力,减小发生在调节阀上的压力损失。不管是在调节阀前增加节流孔板、手动节流阀还是更改调节阀安装位置在工艺上都能够轻松实现。这种方法简单、方便、有效,因此,在该公司应用最为普遍。

(3)改变阀的结构。现有的多级式阀、反气蚀阀、平衡笼式调节阀、笼式单座阀都能有效减少和防止气蚀和闪蒸。这种做法在高差压、大流量系统采用相当普遍。

(4)缩小内通口径。缩小调节阀的内通口径,就能在保障流量特性的前提下大幅度增加调节阀的工作开度,增加调节阀的使用寿命。该公司CMS三厂的许多小流量调节阀都采用了类似的设计,取得了不错的使用效果。

(5)改变流向,转移破坏。该公司大多数调节阀都采用流开特性,这样气蚀和闪蒸都发生在密封面上,使得阀芯根部和阀内件密封面很快遭到破坏。而如果在工艺条件许可的条件下 (主要是安全考虑),只需将其改为流闭特性,流体就会向着阀关闭的方向流动,冲刷腐蚀作用主要发生在节流之后,阀座的密封面以下,很好地保护了阀芯根部和阀内件密封面。此法不仅方便可行,而且经济效果明显。这是进一步改善调节阀性能、提高调节阀寿命的一个重要探索方向。

(6)改用特殊材料。在低腐蚀、高磨擦的环境中对阀内件堆焊司太莱合金,在氯化氢、氯气富集且水分含量较高的区域采用哈氏合金内件,都能取得立竿见影的效果,但在经济上会带来不小的压力。

5 结语

在实际生产中腐蚀的分析和防护都是建立在对腐蚀的预测和性价分析的基础上的,可以通过模型计算、挂片实验、日常腐蚀数据统计等一系列方法,主动控制腐蚀发生的周期。从而通过定期更换、检修等方式主动规避生产事故的发生。也只有这样才能实现开展防腐蚀工程的真正意义。