浅谈选煤厂煤泥水处理方法的工艺改造

2012-08-16马祯刘佳

马 祯 刘 佳

(兰州资源环境职业技术学院 甘肃 兰州 730021)

选煤厂煤泥水处理是湿法炼焦煤选煤厂建设中投资最大的工艺环节,也是选煤厂生产管理中最重要、最复杂的环节,几乎涉及选煤厂的各个工段,其建设、运行和管理直接关系经济效益和社会效益。

在煤炭分选加工中,除某些干法作业外,都需要大量的水作为洗选介质, 通常洗选1t 原煤消耗3~5 吨水,洗煤产生的煤泥水不能直接外排,以免造成环境污染。 为节省水资源和保护环境,煤泥水需经过处理循环再利用。 所以在洗煤过程中,煤泥水处理是具有重要意义的。

1 将浓缩浮选改为部分直接浮选精煤浓缩过滤流程

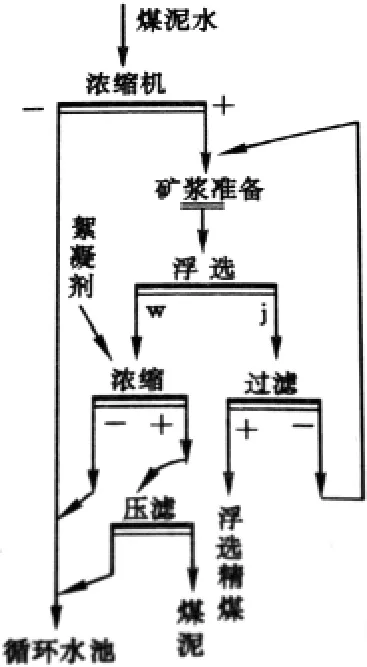

图1 浓缩浮选流程

传统选煤厂煤泥水处理选用浓缩浮选流程,是煤泥浮选中应用比例最大的,也是现在老型选煤厂中最常见的浮选流程。 分级后的煤泥水经浓缩机浓缩后,高浓度的底流添加清水稀释后去浮选作作业, 而低浓度的溢流作为循环水使用。该流程由于入浮浓度高,所以浮选、过滤、厂房等投资较少,电耗、药剂消耗也低。 但高灰细泥在洗水中积聚的现象无法消除,造成洗水浓度较大,作为循环水使得水洗精煤质量受到一定程度污染或严重恶化。

针对浓缩浮选存在的缺点,20 世纪70 年代中期开始在我国邢台煤矿选煤厂首先发展起来直接浮选流程。 该工艺中, 分级后浓度较低的煤泥水不经浓缩直接到浮选作业,浮选之后的尾煤经浓缩设备高度澄清处理后再作为循环水使用,基本上实现了清水选煤。 由于煤泥中全部颗粒经过浮选,所以也避免了高灰细泥在工艺中的积聚循环。 但是此流程的缺点在于厂房、设备和药剂耗量较大的问题。

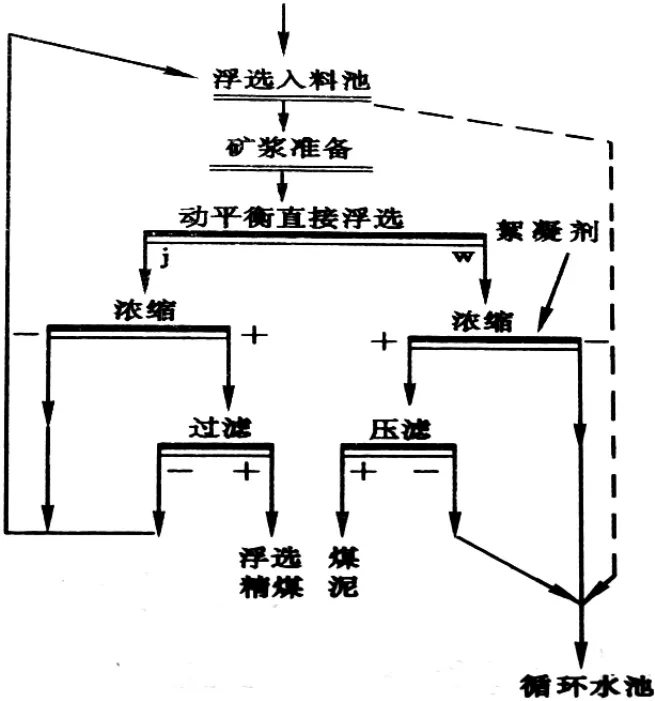

图2 浮选精煤浓缩过滤流程

在此基础上, 早在20 世纪90 年代部分直接浮选流程应运而生, 该流程是将分选后的煤泥水中80%直接进入浮选流程,20%不经浮选直接作为循环水。 该流程保留前两个流程的优点,又克服前两个流程的缺点,即循环水浓度不是太高,入浮选浓度不是太低,浮选的技术指标有所提高。

从当前发展趋势, 浓缩浮选流程在新厂的设计上基本已经被淘汰,当前它仅存在于老厂的工艺中,那如何对老厂的工艺做改进呢? 最简单有效的方法就是把浓缩浮选流程改成部分直接浮选精煤浓缩过滤工艺。 就是将原来用于浮选入料浓缩的浓缩机放到浮选后精煤浓缩的工艺环节, 也就是将浓缩机在流程中的位置稍作改变,由浮选前改为浮选后,这样改进了局部的管路。 使得较落后的工艺不仅变成最先进的部分直接浮选,大大改善了煤泥水处理的效果。 此外,该流程还将传统的浮选精煤直接过滤改为浓缩过滤。改进后,一台过滤机能顶两台以上过滤机的效果。

2 高硬度水有利于煤泥的絮凝沉降

大屯选煤厂澄清浓缩机在不见药剂条件下自然出清水溢流,就是由于该厂补充水硬度32~37mgN/L;南山选煤厂在使用絮凝剂为其他厂的几十倍的情况下,煤泥的絮凝沉降效果仍不明显。 加大了补充水的硬度,絮凝剂用量由30g/m3降到3.5g/m3。 得到了较快的煤泥沉降和较清的浓缩机溢流。

研究表明,当水的硬度(钙镁离子含量)较大,颗粒较易沉淀。 这是由于悬浮状态的微细煤泥颗粒表面荷负电,相互之间斥力的作用,使体系保持分散稳定状态。 煤泥颗粒保持这种分散稳定性的原因是颗粒表面的双电层(扩散层和密实层)及表面电位,以及水化作用的影响。水是极性分子,在带负电的颗粒表面产生诱导偶极,形成包围水层。使悬浮颗粒难以沉淀。 然而在硬度较大的水中,由于钙镁离子的存在,可以中和颗粒表面负电,降低表面电位,获得较好的沉降效果。 例如,当选煤厂选用的絮凝剂为阴离子聚丙烯酰胺(PHP)时,由于阴离子的COO-和带负电的煤泥颗粒相互排斥,影响架桥效果,若水的硬度增大,即钙镁离子的含量增多,它们可中和煤泥表面的负电荷,降低电动电位,使颗粒之间斥力减弱。 若此时再加入PHP 效果更好。

根据煤泥水硬度不同,煤泥的絮凝沉降已形成几种不同的模式:1)硬度大:不加凝聚剂、絮凝剂,自然出清水;2)硬度较小:需要凝聚剂或者絮凝剂;3)硬度小、杂质多:需要凝聚剂和絮凝剂。

非离子型的絮凝剂在煤泥沉淀过程中主要起吸附架桥作用,凝聚剂主要起电性中和左右,离子型的絮凝剂既有吸附架桥又有电性中和作用。

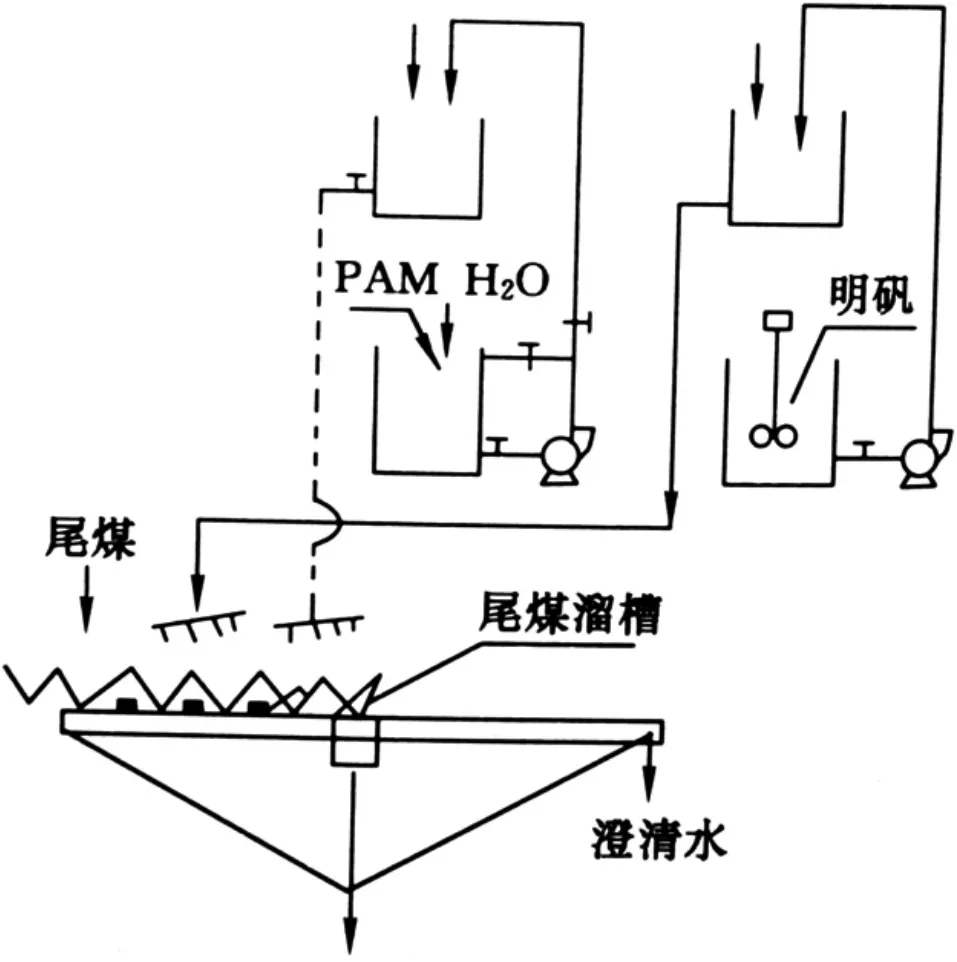

因此,目前多数选煤厂选用的是无机凝聚剂和高分子絮凝剂配合使用的方案。由于颗粒表面的负电作用,添加药剂遵循先加凝聚剂中和表面电性,再加絮凝剂架桥形成大絮团沉淀。

图3 选煤厂絮凝剂配置、添加系统示意图

3 高效的煤泥水分级、浓缩、澄清设备的选用

在煤泥水处理中常用的自然沉降设备包括煤泥沉淀池、浓缩漏斗、角锥沉淀池、斗子捞坑、沉淀塔、沉淀槽、深锥浓缩机和耙式浓缩机等;强化沉降的倾斜板沉淀槽、水力旋流器、气浮池;机械分级设备,包括弧形筛、高频振动细筛、电磁振动细筛和曲面振动筛。

目前,随着设备的创新和高效,自然沉降设备逐渐被取代。 例如在有些工艺中的角锥沉淀池被水力旋流器所取代。 这是由于在离心力场中颗粒的离心沉降速度较重力沉降速度要大得多up=u0a/g(up为离心沉降速度,u0为重力沉降速度)。 为达到对细粒更好的分选效果,出现了在浮力作用下完成液固分离的气浮池。 它是利用生物、化学或电解的方法在气浮池底部产生微小气泡,粘附颗粒,减小颗粒视密度,使气泡上浮、固体颗粒溢出,完成固液分离。 另外,在自然沉降的基础上出现了倾斜版沉淀设备,通过一定的倾斜角度,改善了水力条件、增大了沉淀面积、加快了沉降速度。

总之,影响煤泥水处理效果的因素还很多,随着选煤工艺的完善和设备的开发,重选的分选下限也在降低,细煤泥和浮选尾煤的脱水回收是涉及面很广的技术、 经济问题,要根据选煤厂类型,地理位置,煤泥特点,市场价格和销路,设备性能和价格,管理和维护等诸多因素综合考虑,才能取得最佳的技术,经济和社会效益。

[1]张明旭,徐建平,赵鸣.煤泥水处理[M].徐州:中国矿业大学出版社,2000.

[2]蔡璋.选煤厂固—液、固—气分离技术[M].北京:煤炭工业出版社,1992.

[3]张恩广.筛分破碎机脱水设备[M].北京:煤炭工业出版社,2001.

[4]曾凡,胡永平.矿物加工颗粒学[M].徐州:中国矿业大学出版社,2002.

[5]周振英,刘炯天.选煤工艺试验研究方法[M].徐州:中国矿业大学出版社,2000.