数控车床精度检验典型方法研究

2012-08-14许昌职业技术学院机电工程系薄关锋刘亚楠

许昌职业技术学院 机电工程系 薄关锋 刘亚楠

机床的精度是影响零件加工精度的一个主要原因,对从事数控车床的人员来说,掌握机床精度对分析加工误差具有重要的作用。

一、机床导轨方面

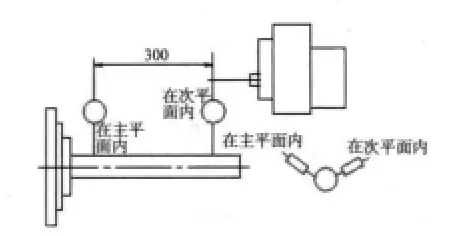

1.直线度(a纵向 ,b是横向)测量方法。测量原理如图1所示。

图1 直线度测量原理

水平仪纵向放在水平桥上,自起点端起等距移动水平桥,每次移动的距离为水平桥的距离,记录水平仪在各个位置的读数与在起点端位置的读数差,以此方法再反向做一次,计算各点误差的平均值,图1所示画出导轨的直线误差曲线。将水平仪横向放在水平桥上等距离移动水平桥,每次移动距离等于水平桥的跨距,误差以水平仪读数的最大代数差计。

2.导轨直线度精度检验的必要性。这种误差在加工中会造成零件的形状误差,刀具直线运动轨迹与工件回转轴线不平行将产生圆柱度,圆度误差在镗深孔时比较明显。不垂直度将产生平面度误差,另外在纵、横向轴联动时还会影响加工曲面的轮廓精度。因此,在加工高精度零件时要检查对机床的几何精度。

二、尾座方面

1.尾座套筒轴线对床鞍纵向移动的平行度。检验时套筒伸出最大工作长度并锁紧,百分表固定在机床鞍上,表头接触套筒的圆柱表面,床鞍移动时要在最大的工作长度内。在检验时床鞍和尾座位于其导轨的中间。在主平面内和次平面内误差要分别计算,误差值以百分表读数的最大值计。

2.尾座顶尖的跳动(跳动值0.015)。固定百分表使其测头接触顶尖锥面上,旋转顶尖检验,误差以百分表读数的最大差值计。尾座顶尖的误差对加工件有重要影响,由于顶尖与主轴中心存在不重合误差,因此在加工需要使用顶尖的零件时,零件的圆度、圆柱度、同轴度以及光洁度都会受到影响。在加工过程中,顶尖的套筒不易伸出过长,用于顶尖类的零件切削参数的值不易选择过大。零件上顶尖的中心孔一定要用本机床自身的顶尖研修。

三、主轴的周期性轴向窜动

检测时指示器接触检测棒中心孔内的钢球,转动主轴,测出轴向窜动的最大值;提示器垂直接触定位端面,转动主轴,测出跳动的最大值。主轴的周期性轴向窜动既影响加工零件的平行度和端面平面度,又影响加工零件表面的光洁度。在高速切削下,对刀具的寿命和夹具的安装精度都有一定的影响影响。

四、刀架、刀盘方面

1.回转刀架纵向移动对主轴线的垂直度。检测时将检测棒装入主轴孔内,表和表架在刀台上,表接触量棒移动刀台做纵向移动,在主平面内做两次,然后主轴转180°再做两次,最后计两次的平均误差值。其检测过程如图2所示。

图2 转刀架纵向移动对主轴线的垂直度检测

在加工中零件的外圆、内孔的圆柱度和直线度、外圆与内孔的同轴度都受回转刀架纵向移动对主轴线的垂直度的影响。此外,在加工锥度时也会影响锥度的加工精度和曲面的轮廓精度,因此在加工高精度零件时,对这项精度要特别注意检测。

2.刀盘工具孔轴线与主轴线重合度 将表或指示器固定在主轴上,表头接触工具孔表面,旋转主轴检测工具孔与主轴线重合,每个工具都要进行检测。这项误差主要影响铰孔的精度,同时影响高精度中心孔的加工精度,如果夹持是同一外圆,分两次加工两个中心孔,这样就会影响两中心孔的同轴度。中心钻、铰刀都是装在工具孔内的,两个轴线的重合度越高越好。

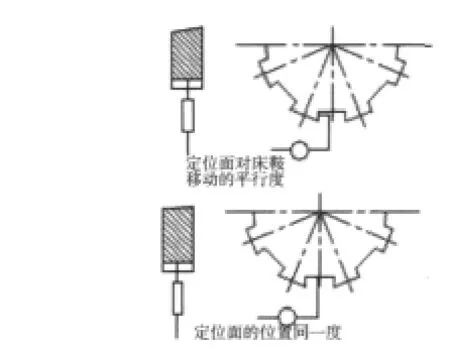

3.刀盘上工具定位面的精度 测量时要移动床鞍检验,误差以读数最大差值计;刀盘转位检测、误差以每个定位面的相同位置读数的最大差值计,对刀架每个刀位都要进行检验。在加工中,该误差影响刀具的安装定位。定位面的位置同一度,要求支承刀具的定位面到主轴线的距离尺寸精度要高,并且一致性要好,否则会影响刀具刀尖的中心高和刀具的前后角。刀盘上工具定位面精度检测如图3所示。

图3 刀盘上工具定位精度检测检测

4.刀盘上工具安装基面的精度。检测时,测头接触安装基面,移动床鞍、误差以读数的最大值计;刀盘转位检验,误差以每个安装基面相同位置读数最大值计,这两项误差影响刀具的安装精度和刀具的互换性,同时也影响刀具的几何角度。

综上,数控车床精度检验对车床的设计、维修、操作等具有重要的指导意义,上述数控车床精度检验方法取材于工程实践,具有很强的实用性,可以为实际检验工作提供参考。