叶冠涂层材料接触刚度和微动磨损实验

2012-08-07陈璐璐张大义

洪 杰 杨 鑫 陈璐璐 张大义

(北京航空航天大学 能源与动力工程学院,北京100191)

在振动工况下(如发动机运转、气流波动、热循环应力、疲劳载荷等),两个“近似紧固”的接触表面通常会发生微米级的小幅度相对运动,称之为微动[1-3].在航空发动机中具有代表性的微动如下:①各种连接件,包括各种螺栓、铆钉、销连接和搭接;②各种榫槽配合、花键配合,如叶片的榫槽配合;③各种紧配合,如涡轮发动机涡轮叶片的叶冠.

微动现象的存在会造成接触面的磨损,引起结构间发生松动或破坏,也会加速疲劳裂纹的萌生和扩展,严重影响构件的疲劳寿命.微动磨损已成为机械工业中关键零部件破坏、失效的主要原因之一[4-5].

国内外学者对微动磨损进行了大量的研究.文献[6-7]通过实验得出磨损体积和垂直正压力之间成线性关系,正压力越大,其磨损越严重.文献[8]研究了单根铝丝的微动磨损和微动疲劳性能,认为由微动引起的塑性变形和磨损以及裂纹萌生是电缆疲劳失效的主要原因.张晓宇和蔡振兵等[9-10]分别考察I-800合金的微动磨损特性和钢-钢接触的扭动微动磨损氧化行为.

然而由于没有宏观的大幅值相对运动,在航空发动机工作过程中,微动现象从设计、使用、失效分析到维修几乎未被大家认识,在失效分析中,一般只强调材料质量、强度等问题,极少将配合面的微动磨损作为考虑的一个因素.为了提高设计人员对微动磨损的重视和对微动现象进行初步的实验分析,作者针对某发动机涡轮叶冠涂层材料进行了接触刚度和微动磨损测试.

1 实验设备

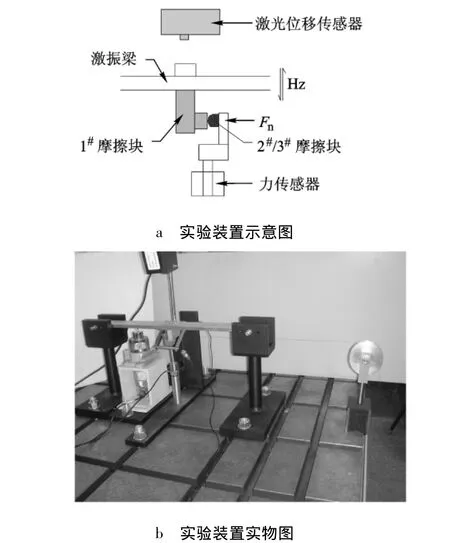

实验装置见图1,由简支梁激励系统、摩擦副系统、正压力加载系统和位移、力传感系统组成.实验原理如下:1#摩擦块位于简支梁的中间位置处,通过激振器激励简支梁第1阶弯曲振动,可保证1#摩擦块在垂直方向上运动,通过激光位移传感器拾取梁中间位置的振动位移信号.通过正压力加载系统使2#/3#摩擦块以一定的正压力与1#摩擦块接触,在振动中通过力传感器拾取摩擦力信号.为了保证摩擦副尽量在垂直方向上振动,水平方向上安装有水平力监测传感器,实验过程中保证水平力幅值位于可控最小误差允许范围内.

图1 实验装置图

带有涂层的摩擦实验件见图2.为模拟不同的接触方式,其中1#,2#摩擦块为球面/平面接触摩擦副,分别在45#钢基体上堆焊耐磨涂层(某发动机涡轮叶片叶冠涂层);1#,3#摩擦块为柱面/平面接触摩擦副,3#摩擦块为整体涂层材料棒.

图2 带涂层实验件

2 接触刚度实验

2.1 激振力幅值影响分析

在一阶弯曲共振频率下,改变激振力幅值,通过位移传感器和力传感器的测试结果绘制迟滞曲线,计算不同激振力幅值下的接触刚度,结果如图3所示.

图3 接触刚度随激振力幅值变化关系

随着激振力幅值从6 N上升至12 N,接触刚度呈现小幅值的先增大后下降的趋势.激振力幅值增加的直接影响是振动位移幅值的增加.一般来讲,对于循环次数小于105次的低周微动,接触刚度一般不随振动位移幅值发生变化[4].但当振动幅值逐渐增大时,接触区域从粘滞或部分滑移逐渐过渡至滑移区.工作状态相对稳定时,部分滑移区域内摩擦系数μ随位移成正比例变化,在混合区域(滑移区域和部分滑移区域之间)达到峰值,随后在滑移区域随位移增大而逐渐减小.由于摩擦系数与接触刚度近似正比关系,因此随着激振力的增加,接触刚度呈现图3所示规律.

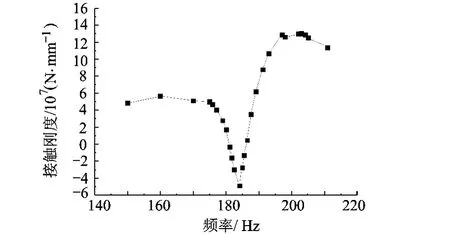

2.2 激振频率影响分析

由于带有接触摩擦,简支梁激振系统为非线性系统,经实验测试,一阶共振频段约为180~200 Hz,测试频段为150~210 Hz,接触刚度随激振频率的变化关系如图4所示.从图4可以看到,接触刚度在非共振频段变化缓慢,经历共振区后接触刚度有所升高.在经历共振区时,接触刚度急剧下降至负值后又快速升高,直至保持稳定.

图4 接触刚度随激振频率变化关系

对于本文的实验系统,当激振频率改变同时带来振动幅值的改变,达到共振频段时,振动幅值最大,此时摩擦副表面承受的切向载荷是最高的.由于结构出现塑性变形,达到最大承载力后结构力-位移曲线进入下降段,在曲线的顶点或下降段,结构的刚度为负.因此,接触面每经历一次共振区,接触表面就会产生一定程度的塑性变形和磨损.当振动频率升高时,磨屑的运动速度会逐渐加快,极易从接触表面溢出.磨屑对基体可以起到一定的润滑保护作用,当接触区域磨屑减少时,接触表面容易发生更大的塑性变形,摩擦系数升高并且接触面积增大.根据文献[11]的仿真计算结果,接触刚度与摩擦系数和接触面积近似成正比关系,因此经过共振频率后接触刚度升高.

2.3 正压力影响分析

实验中在一个加载循环下,测试接触刚度的变化,实验结果如图5所示.

图5 接触刚度随正压力变化关系

一般来讲当正压力升高时,接触刚度会逐渐升高至一定数值保持稳定[12],但这都是基于无磨损假设进行的短时间实验或数值分析.本文实验在每一个正压力下都进行了15 min的持续加载,整个实验持续了450 min.

从实验数据分析,加载时,正压力达到50 N前,实验数据与理论计算相符,接触刚度升高至1.9×107N/mm后基本保持不变.当正压力继续升高后,接触刚度略微下降后快速升高至2.8×10N/mm后保持稳定.在卸载阶段,整体的变化规律保持一致,每一个载荷下的接触刚度都会显著大于加载阶段的数值.

从整个过程来看,在加载和卸载的过程中,接触表面都发生了形态改变.在加载阶段,接触刚度随着表面磨损程度的不同,从一个稳定阶段过渡到下一个稳定阶段,并随着接触面摩擦系数的升高和接触面积的增大,接触刚度一直升高;在卸载阶段,变化规律相同,但由于磨损的不可逆使得接触刚度均高于同载荷下的加载阶段数值.

3 微动磨损实验

在实验条件下,磨损难以产生宏观的尺寸和重量的改变,因此采用光学显微镜观察接触区域表面形态,分析接触方式、接触正压力和工作时间对磨损的影响.

3.1 接触方式影响分析

在20 N正压力下,经历106次微动循环,分别观测两类摩擦副接触表面的磨损情况,结果如图6所示.

图6 摩擦副表面磨损情况

对于球面/平面摩擦副,在光学显微镜下,接触斑明显可分为由接触边缘引起的轻微磨损区和接触中心的粘着区.在接触区域由于大量颗粒撕裂脱落,形成一较大的凹坑,凹坑的中心位置处偶尔可见程亮色的区域,象征着此处为磨损较轻的粘滞点;粘滞点周围为磨损较为严重的混合区和滑移区,基本呈现黑色;再向外围是接触边缘微滑引起的轻微磨损区域.

对于柱面/平面摩擦副,由于表面粗糙度等原因导致接触的不均匀性和不完全性,表面存在多个粘着区和与之共存的混合区、滑移区;而对于球面/平面摩擦副则基本符合mindlin模型的滑移圆环示意图.同时可以看到,由于接触正压力相同,对于柱面/平面摩擦副接触面积较大,接触应力较低,磨损较轻;而在相同的正压力下,球面/平面摩擦副的磨损则较为严重.

3.2 接触正压力影响分析

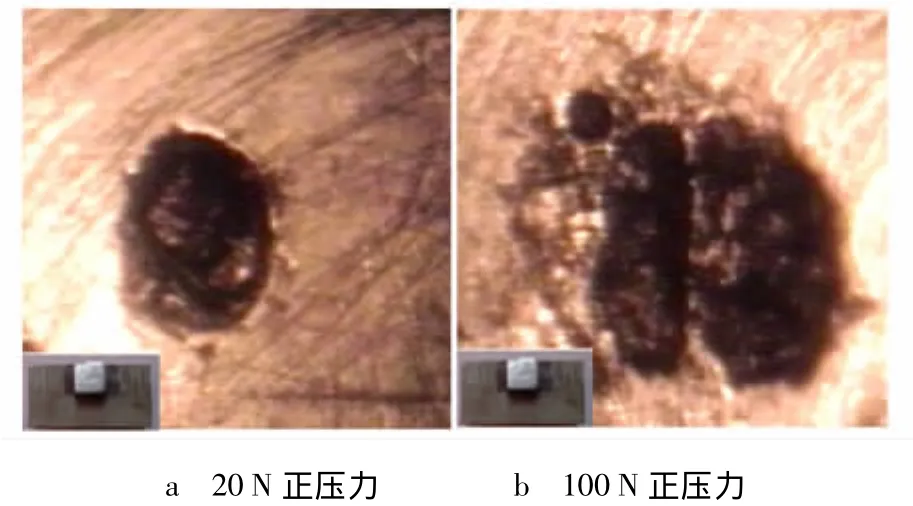

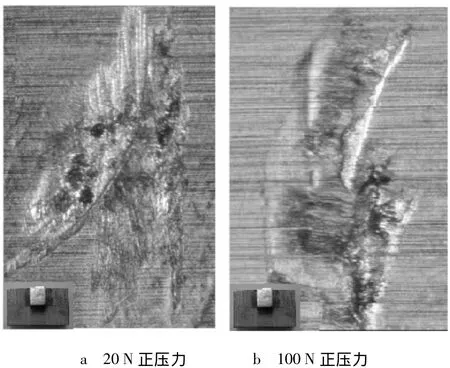

分别在20 N和100 N的正压力下,进行106次微动循环,在光学显微镜下观察接触区域表面形态的变化情况.

对于球面/平面摩擦副实验件,加大正压力将会使接触斑的面积增大,黑色部分明显增多,微动磨损更严重.如图7所示.

图7 不同正压力球面/平面摩擦副表面磨损情况

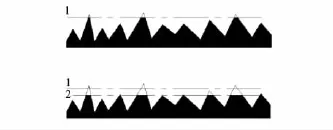

对于柱面/平面摩擦副实验件,在较大的正压力下,振动初期的接触面积和接触方式是相同的(如图8所示初始接触线1),但在较大的正压力下,初始接触区域的磨损较为严重,划痕更为明显,随着磨损的进行,这些位置较为突出的初始接触区域厚度逐渐下降,当磨损到一定程度时,其他未接触区域逐渐参与磨损(接触线2),接触面逐渐增大,接触应力降低,磨损情况得到一定改善,但初始接触区域已经产生严重磨损,在图9中可见更多的黑色磨损区域.

图8 柱面/平面摩擦副表面磨损过程

3.3 微动磨损对接触刚度的影响

在20N正压力下,持续振动70min,根据测试结果计算接触刚度数值,绘制变化曲线见图10.

随着振动时间的增加和磨损的进行,接触表面的形态逐渐发生变化,其中接触面积逐渐增大、表面摩擦系数逐渐升高,都将导致接触刚度的增大.虽然在测试时间段内,刚度值只上升了15%,对于结构而言不至于产生明显的动力特性的改变.但在实际工况下,工作条件更加恶劣,在加工精度和表面强度一定的情况,磨损不但会更加严重,而且可能会产生表面裂纹甚至于掉块等情况.此时接触刚度的改变将会更加剧烈,从而有可能大幅度影响到结构的动力特性.

图9 不同正压力柱面/平面摩擦副表面磨损情况

图10 接触刚度随时间的变化曲线(正压力为20N)

4 结论

本文从航空发动机叶冠涂层材料的接触刚度和微动磨损实验入手,从载荷条件、接触方式和工作时间等不同的角度研究了考虑微动磨损情况下接触刚度的变化规律和磨损的产生和发展,从实验结果讨论了各个因素的影响.

一般来讲,消除振动源是防止微动磨损最简单有效的办法.但在实际工作中,振动通常是难以避免的,因此必须通过采取措施去降低微动磨损的破坏.

从实验中可以看到,材料的严重磨损区域主要位于滑移区,在部分滑移区域和粘滞区域的损伤则较低,因此首先应当减少接触表面间的相对运动,使微动尽量位于粘着区.但对于众多的干摩擦阻尼结构而言,又需要存在一定的滑移区来提供必须的摩擦阻尼作用,过分的强调降低磨损会导致阻尼效果降低,结构由于振动过大导致其它的故障.因此,对于应用干摩擦阻尼的结构而言,阻尼和磨损是同时存在、相辅相成的两个重要参数,如何权衡二者之间的关系是设计人员必须解决的问题.

在现有的技术条件下,保证阻尼效果是优先解决的问题,在此前提下,可以通过以下几种方式提高结构的抗磨损性能:

1)通过采用各种表面处理工艺,使材料获得更具耐磨性和抗疲劳性的特殊的成分与性能.

2)可通过润滑的方式来实现降低接触面间的摩擦系数.润滑介质的存在会减缓接触面间的微动破坏.

3)选择刚性小、可承受弹性变形较大的材料能有效的吸收相对滑动的能量,一定程度上会减少表面之间的相互作用.并且,通过选取和匹配材料,利用初期形成的磨屑,能够起到一定的润滑效果,也可以降低磨损.

References)

[1]Hurrick P L.The mechanism of fretting-a review[J].Wear,1970,15(6):389 -409

[2]Waterhouse R B.Fretting corrosion[M].New York:Pergamon Press,1972

[3]Waterhouse R B.Fretting fatigue[M].London:Elsevier Applied Science,1981

[4]周仲荣,Vincent L.微动磨损[M].北京:科学出版社,2002 Zhou Zhongrong,Vincent L.Fretting wear[M].Beijing:Science Press,2002(in Chinese)

[5]周仲荣,朱旻昊.复合微动磨损[M].上海:上海交通大学出版社,2004 Zhou Zhongrong,Zhu Minhao.Composite fretting wear[M].Shanghai:Shanghai Jiaotong University Press,2004(in Chinese)[6]Waterhouse R B,McColl I R,Harris S J.Fretting wear of a highstrength heavily work-hardened eutectoid steel[J].Wear,1994,175(1-2):51-57

[7]McColl I R,Waterhouse R B,Harris S J.Lubricated fretting wear of a high-strength eutectoid steel rope wire[J].Wear,1995,185(1/2):203-212

[8]Zhou Z R,Goudreau S,Fiset M,et al.Single wire fretting fatigue tests for electrical conductor bending fatigue evaluation[J].Wear,1995,181/183:537 -543

[9]Zhang X Y,Ren P D,Li C X,et al.Fretting wear behavior of alloy-800 tube materials[J].Nuclear Power Engineering,2009,30(5):69-74

[10]Cai Z B,Zhu M H,Zhang Q,et al.Oxidation behaviors of steelto-steel contact under torsional fretting wear[J].Journal of Xi'an Jiaotong University,2009,43(9):86 -90

[11]陈璐璐,马艳红,李迪,等.微动工况下接触刚度测试[J].航空动力学报,2010,25(4):963 -942 Chen Lulu,Ma Yanhong,Li Di,et al.Measurement of contact stiffness during microslip[J].Journal of Aerospace Power,2010,25(4):963 -942(in Chinese)

[12]史亚杰.叶片非线性振动响应分析及干摩擦减振设计研究[D].北京:北京航空航天大学能源与动力工程学院,2006 Shi Yajie.Analysis of nonlinear response and design of vibration damping of shrouded blades system[D].Beijing:School of Jet Propulsion,Beijing University of Aeronautics and Astronautics,2006(in Chinese)