压水堆一回路主设备材质分析

2012-08-03郑东宏李庆光刘晓科肖洪涛

郑东宏,李庆光,刘晓科,肖洪涛

(1.国核工程有限公司,山东 海阳 265116;2.山东电力工程咨询院,山东 济南 250013)

1 压水堆主设备概述

压水堆核电站主要是将存储在反应堆压力容器中的核燃料和中子发生可控链式核反应所释放的核能,转化为一回路高温高压流体的热能(压力约为17 MPa,温度约为340 ℃),然后再通过蒸汽发生器将热能传递给二回路的流体,使其产生高温高压蒸汽,推动汽轮机发电。

主设备除了承担核能与热能之间的转换外,同时也执行放射性物质包容的安全功能,构成了一回路的压力边界,均是质保1级、安全1级、抗震1类的压力容器,主要包括:反应堆压力容器、蒸汽发生器、稳压器、主管道以及主泵泵壳等[1]。

反应堆压力容器其结构完整性由低合金钢来承担,由圆柱形筒体区、半球形封头区以及冷热管嘴构成。圆柱形筒体高约8 m,直径约5 m,壁厚约200mm。

蒸汽发生器通过将一次侧一回路流体的热能传递给二次侧二回路流体,产生蒸汽,推动汽轮机做功。蒸汽发生器一次侧主要由一回路流体进出接管封头、传热管管板、传热管管束构成。蒸汽发生器高约20m,直径约3.5~5 m,进出口接管封头壁厚约150~250mm,传热管管板壁厚约300mm。

稳压器用来保证在启动和正常运行时一回路流体的压力。稳压器高约13 m,直径约2.5~3 m,壁厚约120mm。

主管道将反应堆压力容器中的一回路流体传输至蒸汽发生器中进行热交换。主管道外径约500~960mm,壁厚约60~90mm。稳压器波动管外径约450mm,壁厚约45 mm。

主泵泵壳构成一回路的压力边界,主泵为一回路中的流体提供循环动力。

2 主设备材质

在高温高压和中子辐照作用下,要求主设备能够长期稳定地运行,服役40年至60年,且在服役期内无须返修或更换,因此对主设备材质和焊接工艺的要求非常高。根据ASME B&P规范要求,主设备材质主要有低合金钢、奥氏体不锈钢以及镍基合金等,材质的合金元素含量和抗拉性能如表1和表2所示[2-3]。

2.1 低合金钢

20世纪60年代,第一个压水堆反应堆压力容器用钢为175 mm厚的C-Mn钢。但随着反应堆功率由最初的300 MW增加到目前的1500 MW时,发现C-Mn钢不能确保在整个反应堆服役期内有足够的韧性。随着制造技术的进步,反应堆压力容器用钢已由C-Mn钢,发展为Mn-Mo钢(如ASME SA-302B),以及目前广泛使用的Mn-Ni-Mo钢(如ASME SA-533 Gr BCl2,SA-508 Gr3 Cl1),低合金钢也由最初的轧制钢板发展为锻件板。

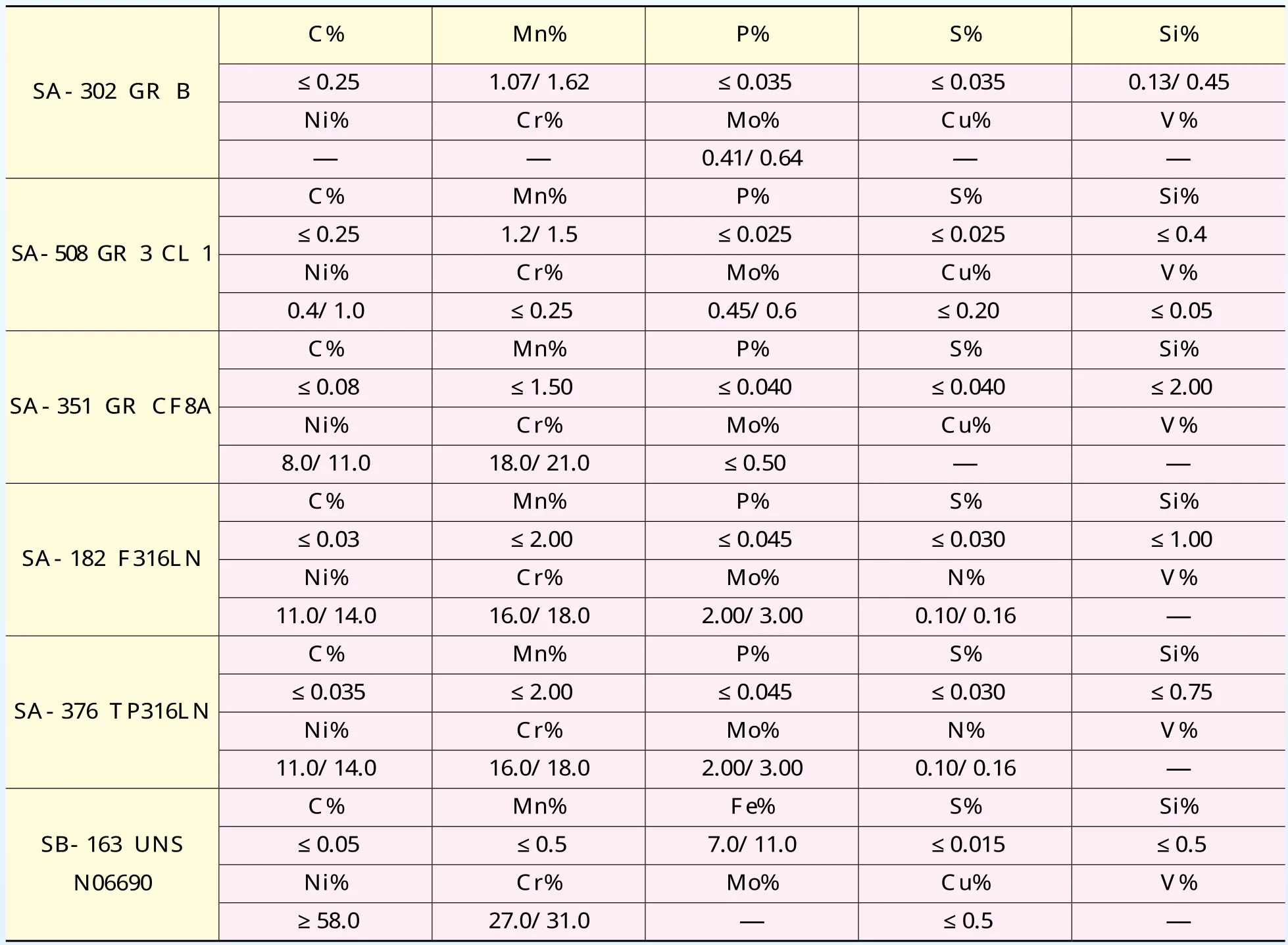

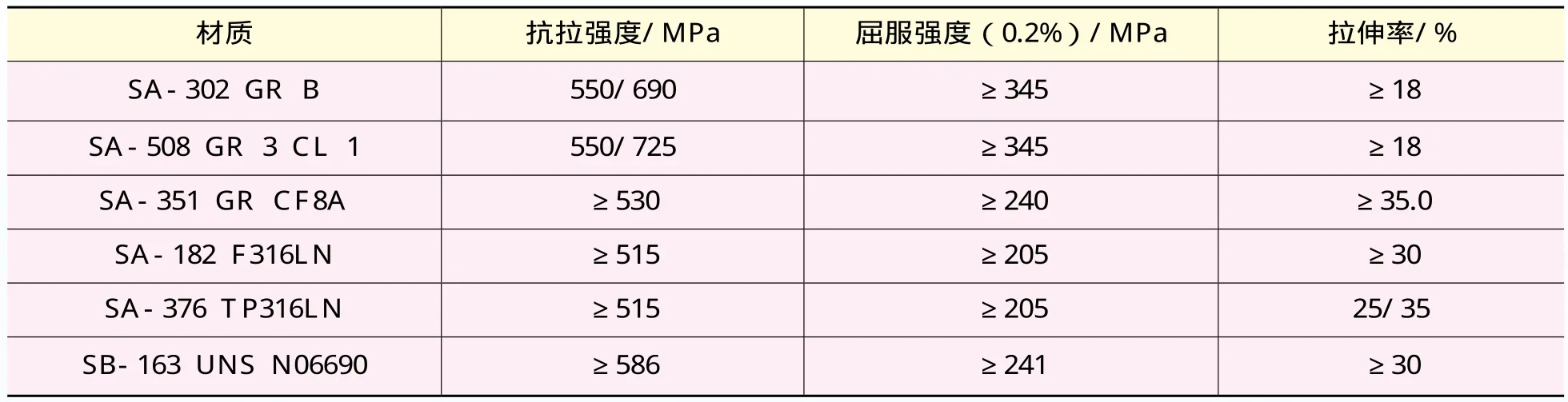

表1 主设备材质的化学成分表Table 1 The chemical composition of materials

表2 主设备材质的拉伸性能分析Table 2 Analysis on the tensile strength of materials

Mn-Ni-Mo低合金钢,具有良好的机械性能和较高的韧性;高的机械性能可显著降低承压容器的壁厚,高的韧性可降低材质的脆性断裂。微量元素的含量可显著影响材质的属性,根据ASME B&P规范要求,应严格控制C、S、P和Cu含量。较低的C含量使其具有更好的焊接性能;较低的C、S和P含量使其韧性显著提高;在反应堆堆芯辐照活化的筒体区,在中子辐照效应下,通过控制Cu和P的含量,显著降低材质的脆性,延长压力容器的使用寿命。

SA-508 Gr 3 Cl 1用于反应堆压力容器筒体区、封头区及冷热管嘴接头。SA-508 Gr 3 Cl 2用于蒸汽发生器一回路流体进出口管嘴和传热管管板,以及稳压器本体和波动管管嘴。低合金钢的加工制造必须满足ASME B&P 规范Section IIPart A和Section III-NB的要求。

2.2 奥氏体不锈钢

奥氏体不锈钢具有良好的抗腐蚀性能,广泛使用于管道、泵壳等一回路承压部件中。随着制造技术的进步,奥氏体用钢已由最初的Cr-Ni合金304发展为目前广泛使用的Cr-Ni-Mo合金316和Cr-Ni-Mo-N合金316LN,奥氏体不锈钢管道也由最初的轧制和铸造成型发展为锻造成型。

316不锈钢在焊接过程和应力释放过程中,当温度在425 ℃和815 ℃范围时,C化物的析出会造成晶间贫Cr而诱发晶间腐蚀。为了防止晶间腐蚀,不仅要严格控制和减少C含量(316L),而且通过添加适量的N元素防止晶间贫Cr(316LN)。316LN通过固溶处理可显著提高屈服强度,具有与316材质同等的机械强度;而且拥有与316L材质同等的抗均匀腐蚀和坑蚀的能力。

奥氏体不锈钢在加工制造后可通过高温(1040 ℃和1175 ℃)退火,水冷淬火处理来消除冷加工过程的残余应力,熔解热加工时析出的晶间C化物,使其形成各向同性结构、提高其抗腐蚀性,防止碳化物析出,增强其延展性以及脆断强度。

奥氏体不锈钢有很好的焊接性,不需要焊前预热和焊后热处理,非常适合施工现场的焊接作业条件。目前主设备管嘴与主管道的焊接工艺中,广泛采用这一技术,先将低合金钢管嘴与奥氏体不锈钢安全端在车间进行焊接,运输至施工现场后,再将奥氏体不锈钢安全端与主管道进行焊接。例如,SA-508 Gr 3 Cl 1冷热管嘴与SA-182 F316LN安全端在车间焊接后,运输至施工现场,再进行主管道的焊接。

奥氏体不锈钢有良好的延展性和可加工性。锻造或轧制不锈钢主要用于一回路主管道,如SA-376 TP316LN和SA-312 TP316LN分别用于冷热管道和波动管;铸件不锈钢则主要用于几何形状复杂的部件,如SA-351 GR CF8A不锈钢用于主泵泵壳。

反应堆压力容器、蒸汽发生器及稳压器均为低合金钢,在其润湿表面上堆焊5.6~6.4 mm厚的奥氏体不锈钢308L或309L,可在核电厂运行期间减少一回路内腐蚀产物的形成,防止一回路积聚大量的辐照活化腐蚀产物,同时也预防主设备壁厚减薄,延长承压设备的服役寿命。

奥氏体不锈钢的加工制造必须满足ASME B&P 规范Section II-Part A和Section III-NB的要求。

2.3 镍基合金

Ni-Cr-Fe镍基合金有很好的抗腐蚀性能和传热性能,用于蒸汽发生器的传热管、传热管管板内覆层、一回路进出封头的隔板内覆层、控制棒驱动机构、仪表管、堆芯支撑等部件中,也用于低合金钢管嘴与奥氏体不锈钢安全端的焊接过渡带中。

镍基600合金(75%Ni-15%Cr-8%Fe)长期在高温高压流体的环境下,易于发生应力开裂。随着制造技术的进步,压力边界镍基合金用钢已由最初的600合金发展为目前广泛使用的690合金,例如SB-163 UNS N06690、SB-166 UNS N06690和SB-564 UNS N06690。

镍基合金的延展性和断裂强度较高,在热态工况下,其拉伸性能远高于奥氏体不锈钢。然而,镍基合金钢的焊接性能较差,易于在热影响区和填充金属结晶固化过程中,产生微小裂纹,应严格控制杂质含量和Nb/Si含量比率。

镍基合金钢加工制造必须满足ASME B&P规范Section II-Part B和Section III-NB的要求。

3 主设备焊接

压水堆一回路主设备材质焊接的主要特点是板材较厚。控制焊接变形,避免出现焊接缺陷,确保焊接区和热影响区的化学成分、金相特性和机械性能与母材一致,是主设备焊接质量控制的关键;在运行期中子辐照效应影响下,确保焊接区的腐蚀速率可控、机械性能满足设计要求显得尤为重要,好的焊接质量可减少运行期的维修成本,增加服役期限。

主设备材质的焊接应满足ASME B&P 规范Section IX和Section III-NB的要求,焊接检验应满足Section V和Section III-NB的要求,焊材应满足Section II-Part C和Section III-NB的要求。为了确保高的焊接质量,应关注以下方面:

— 确认焊接工艺与图纸、技术规格书和ASME规范的符合性;

— 审核焊机操作工资质;

— 审核焊接检查人员和无损检测人员资质和能力;

— 检查焊机资质和有效性;

— 检查工机具的标定和有效性;

— 检查填充金属的化学成分和机械性能;

— 检查保护气体的成分;

— 检查焊接预热和焊后热处理设备和工艺满足规范要求;

— 验证焊接试样性能;

— 确认焊缝无损检测结果;

— 审核焊接工艺评定PQR;

— 审核焊接工艺规程WPS。

有效的焊接工艺规程主要是检查:母材材质、母材的形状和尺寸、焊接方法、填充金属、接头形式、焊接位置、焊接参数、热处理等方面均符合设计和ASME规范。有效的焊接工艺评定主要是通过焊缝的化学成分、微观金相和机械性能验证主要变素。

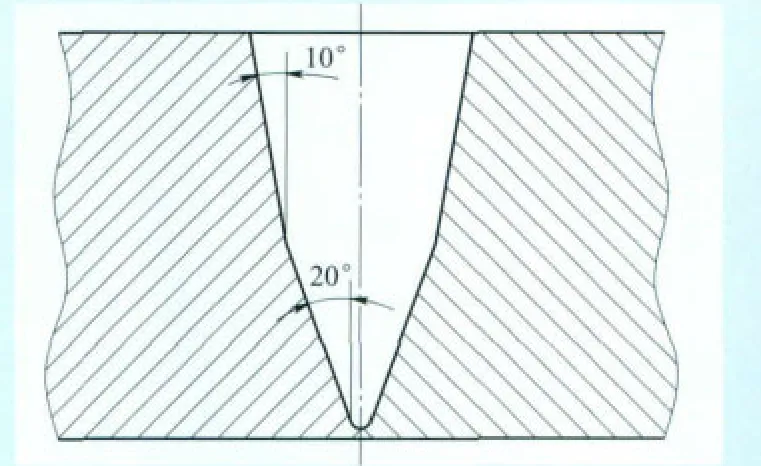

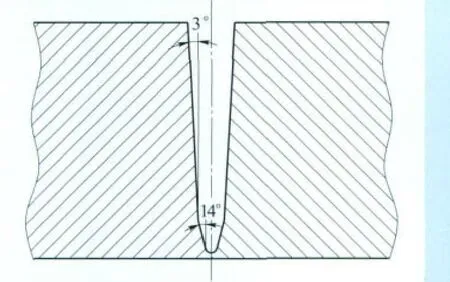

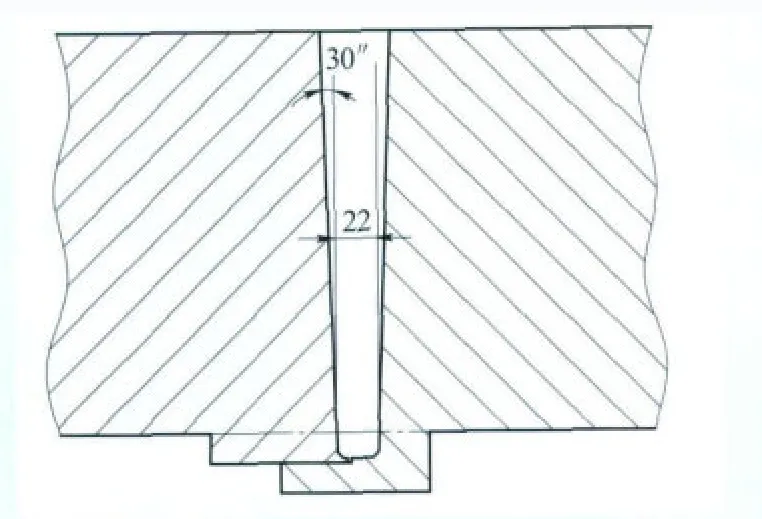

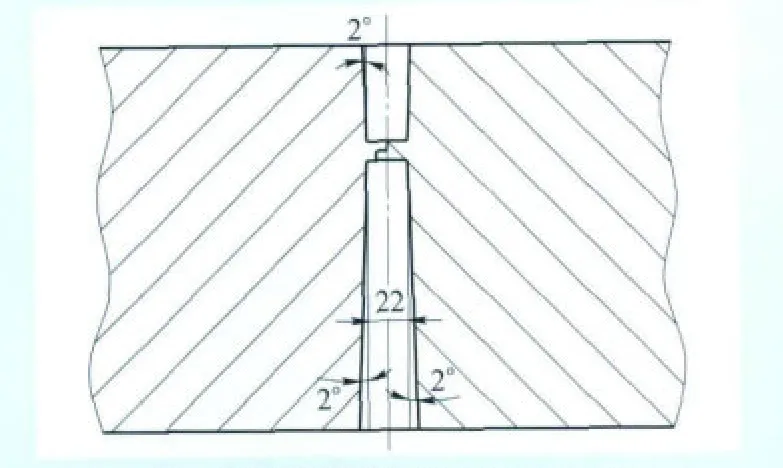

随着焊接技术和工艺的发展,主设备的焊接已由最初的手工钨极氩弧焊GTAW和手工电弧焊SMAW发展为自动钨极氩弧焊GTAW;焊接坡口已由最初的宽间隙坡口发展为窄间隙坡口,如图1和图2所示。核电运行期内的焊缝返修如果使用手工电弧焊,焊接工将接受大剂量的中子辐照,而采用自动GTAW使得焊接操作工接受的中子辐照剂量大大降低。

图1 传统的宽间隙坡口Fig.1 The traditional wide gap bevel

图2 窄间隙坡口Fig.2 The narrow gap bevel

窄间隙坡口的自动GTAW工艺目前在厚板焊接工艺中得到广泛应用。窄间隙坡口可使金属填充量减少,焊接变形较小,对热影响区的影响较小。自动GTAW操作简单,焊接速度快,可通过导向装置准确定位钨极位置,从根部至盖面均能保证稳定的焊接参数,使得窄间隙焊缝中的熔池能很好地熔合和成型,进而确保无焊接缺陷,好的机械强度和焊接金相。窄间隙焊接坡口的形式如图2至图6所示。

图3 具有组对定位的单面坡口Fig.3 The narrow gap single-bevel with fittings

图4 具有组对定位的双面坡口Fig.4 The narrow gap double-bevel with fittings

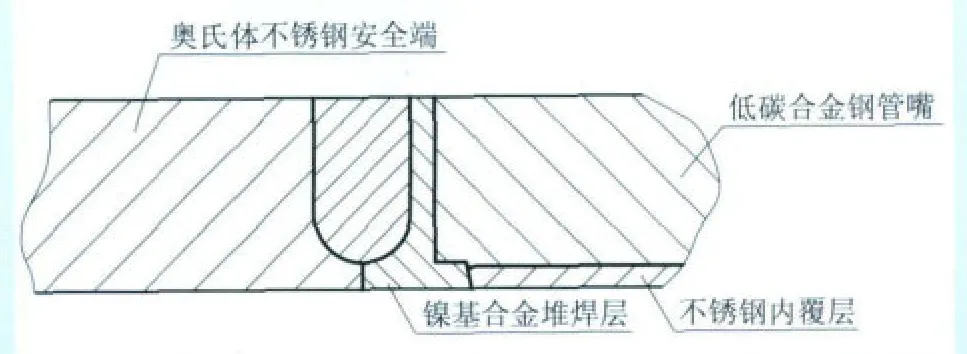

图5 异种钢焊接Fig.5 Welding of dissimilar steel

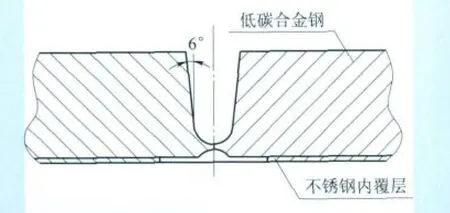

图6 不锈钢内覆层焊接Fig.6 Welding of stainless steel cladding

3.1 低合金钢焊接

主设备低合金钢的焊接主要有:

1)反应堆压力容器:上封头法兰,筒体法兰、冷热管嘴、堆芯筒体区、过渡区和下封头;

2)蒸汽发生器:一次侧人孔、管板、一次侧进出口管嘴、一次侧封头和隔板;

3)稳压器:筒体区、上封头、下封头、管嘴接口。

反应堆压力容器、蒸汽发生器和稳压器等大型设备的焊接,均为全熔透坡口焊接,通常采用的焊接坡口形式有:

1)单面坡口形式,从外侧进行施焊;内侧采用凸缘组对定位,同时也保证根部熔透;在焊接结束后,将该凸缘机加工去除,如图3所示;

2)双面坡口形式,从内外两侧进行焊接,根部焊道采用机加工去除,如图4所示。

在焊接过程中,应注意以下几个方面:

1)严格按照WPS进行焊接;

2)严格控制焊接速度;

3)严格控制保护气体的成分、流速和流量;

4)严格控制预热温度;

5)严格控制焊后热处理温度和升降速率。

3.2 奥氏体不锈钢焊接

奥氏体不锈钢焊接主要包括冷热主管道和稳压器波动管的焊接、小直径仪表管以及与一回路相连的专设安全设施管接头的焊接。

在奥氏体不锈钢的焊接过程中,应注意防止产生下列情况:

1)控制加热和冷却速率,防止晶间贫Cr;

2)防止产生热开裂。

当奥氏体不锈钢长期处于425 ℃和815 ℃温度范围内,C化物析出会造成晶间贫Cr,材料延展性显著降低。当C含量大于0.04%时,更易造成热影响区的C化物析出。晶间贫Cr主要采取:降低C含量、降低温度范围并延长温度持续时间、控制N、Ti和Nb含量。

奥氏体不锈钢在焊接过程中易于在热影响区和填充区产生微小裂纹。在焊接过程中,当温度达到1250 ℃左右时,易于在已经形成的固体晶间形成液体相,不能承受晶间的剪切应力;在后续的焊接过程中产生的热量会继续加热该液体相,使得晶间开裂。

为了防止产生上述两种情况,在奥氏体不锈钢的焊接过程中应尽量少用组对工装,填充金属应确保在填充区Cr与Ni当量比值合理,严格控制焊接热输入。

3.3 异种钢焊接

主设备承压本体材质均为低合金钢,而主管道均为奥氏体不锈钢。因此需要将低合金钢管嘴与不锈钢管道在施工现场进行焊接。为了能在现场焊接时无须预热和焊后热处理,并改善低合金钢和不锈钢焊接时有更好的机械性能和金相结构,建议按以下焊接工艺进行焊接:

1)用镍基合金填充金属,将低合金钢管嘴进行堆焊;

2)再将堆焊的镍基合金端与不锈钢管道安全端用不锈钢填充金属进行对接焊;

3)然后在施工现场再将不锈钢安全端与不锈钢管道进行焊接。

镍基合金堆焊焊材有SFA-5.14 ERNiCrFe-7/7A(UNS N06052和UNS N06054)。要求堆焊两层以上,在加工镍基合金堆焊层与不锈钢安全端的焊接坡口时,不能破坏镍基合金堆焊的打底层。为了保证镍基合金与低合金钢堆焊时不产生裂纹和焊接缺陷,在需要进行镍基合金堆焊的管嘴处,其不锈钢内覆层不能与管嘴平齐,预留部分可用镍基合金堆焊作为内覆层。镍基合金堆焊后,需要进行UT无损检验,确保无焊接缺陷;为了消除焊接应力防止冷开裂,在进行低合金钢与镍基合金堆焊时,进行焊前预热和焊后热处理;然后再进行奥氏体不锈钢安全端的焊接。

3.4 内覆层焊接

一回路流体为高温硼酸溶液,低合金钢润湿表面将会发生腐蚀;如果发生局部腐蚀,将使设备的承压强度显著降低,缩短了设备的使用寿命,增加了运行期间的维护成本;如果发生均匀腐蚀,其腐蚀速率较小,一般为30 μm/a,但腐蚀产物将会给核电运行过程造成以下影响:

1)腐蚀产物沉积在蒸汽发生器传热管和管板表面,热阻增加,热传递系数变小;

2)增加了压力损失,主泵运行功率增大;

3)腐蚀产物经过堆芯中子辐照后,增加了一回路的活化辐照;

4)加速局部腐蚀;

5)加剧了阀门和管件冲刷损坏;

6)仪表功能的丧失,腐蚀产物沉积在仪表传感器部位,造成虚假信号。

为了减少腐蚀产物的形成,一般在低合金钢表面内覆不锈钢层,焊材选用SFA-5.9 ER/EQ309L和ER/EQ308L,采用GTAW或埋弧焊SAW,如图6所示。而在蒸汽发生器传热管管板及进出口封头处的内覆层材质为镍基合金,使其具有更好的抗均匀腐蚀和局部腐蚀的能力,防止蒸汽发生器一次侧和二次侧发生腐蚀。在内覆层表面进行机加工时,不能破坏打底层[4]。不锈钢内覆层的焊接需要用UT进行无损检测,确保无焊接缺陷;此外,内覆层表面的碳含量必须严格控制。

4 总结

压水堆核电主设备不仅是构成一回路的压力边界,也是执行放射性物质包容安全功能的实体边界。通过合理选择主设备的材质,提高主设备的焊接质量,使其腐蚀速率较小,机械性能较好,能在中子辐照效应下长期稳定地运行,减少维修成本,是解决这一问题的关键。为此,需要注意以下几个方面:

1)合理选择主设备材质;

2)选择好的焊接技术和焊接工艺;

3)严格控制焊接质量;

4)严格执行ASME B&P Section II,III,V和IX规范。

本文针对反应堆压力容器、蒸汽发生器、稳压器、主管道等一回路压力边界中的主要材质及其焊接性能进行了分析,为我国核电主设备材质的合理选择和焊接工艺提供参考作用。

[1]Westinghouse.AP1000 Design Control Document Rev.16 [R],May,2007.

[2]ASME B&P Code.Section II Part A Ferrous Material Specifications [S],2010.

[3]ASME B&P Code.Section II Part B Nonferrous Material Specifications [S],2010.

[4]林诚格,郁祖盛,欧阳予.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008: 93-130.(LIN Cheng-ge, YU Zu-sheng, OUYANG Yu.AP1000 Advanced Passive Safety Nuclear Power Plant[M].Beijing: Atomic Energy Press, 2008: 93-130.)