硬质基岩层钻孔灌注桩成孔新技术及应用分析

2012-08-01姚雪军张海鋆潘旭正

姚雪军 张海鋆 潘旭正

(温州浙南地质工程有限公司,浙江温州 325006)

随着我国工程建设事业的蓬勃发展,钻孔灌注桩已经广泛应用于高层建筑、重型厂房、桥梁、港口等工程中。在实际工程中,由于具体地质状况不同,采用的成孔施工方法也会不同。当施工持力层为硬质基岩层的钻孔桩时,由于岩层坚硬,施工难度大,传统方法是采用冲击钻机进行冲击成孔,但该成孔方法存在造价高、钻孔冲盈系数大、钻孔垂直度偏大、容易发生偏孔卡钻等事故影响钻孔质量,更重要的是施工时对周边环境有明显振动影响和噪声污染,造成不良的社会影响。为了更好更快地在硬质基岩上成孔,需要对钻孔灌注桩技术进行一定的改进。采用回旋钻机进行硬质基岩层钻进成孔便是一种改良后的新方法。

1 硬质基岩层回旋钻进成孔技术

1.1 技术的提出

目前,对于硬质基岩持力层的桩基施工,相当部分还是采用冲击钻冲击成孔,由于昂贵的桩基造价,对周边环境的振动影响、噪声污染以及不稳定的钻孔质量等使其具有一定的局限性。与传统施工方法相比,回旋钻进成孔技术显示出其优越性,造价更低、钻孔质量更稳定、明显减少对周边建筑物的振动影响等,产生了可观的经济效益,取得了良好的社会效益。

1.2 工艺原理

硬质基岩层回旋钻进成孔施工工法是指在复杂地质条件地层(硬质基岩)施工时,采用回旋钻机配备牙轮钻头进行钻孔灌注桩成孔施工的方法。其原理是钻孔桩钻孔上部钻进使用普通三翼刮刀钻头钻进,在遇到硬质基岩层或硬质基岩残留体时更换成牙轮钻头继续钻进成孔至设计要求。在钻进过程中,合理调节泥浆性能,选择合适的钻进参数进行回旋钻进成孔。

对于硬质基岩钻进,选择合适的钻头非常关键,钻头形式决定地层的可钻性与钻进效率。若使用常规三翼刮刀钻头有以下几个方面的不足:1)钻头在硬质基岩层旋转过程中,由于受力不均匀,导致钻具上下跳动,对钻具及主机传动机构产生机械损伤,维修成本高;2)尽管钎头合金硬度高,但非常脆,容易崩离,合金消耗大,影响钻进成本与效率;3)对硬质基岩破碎效率低,能耗高。牙轮钻头可克服上述缺陷,硬质基岩钻进时采用牙轮钻头。

本技术适用于各种复杂地质条件(地层中含基岩残留体、持力层为中风化基岩层)下各类工业与民用建筑的钻孔灌注桩施工。

1.3 施工工艺

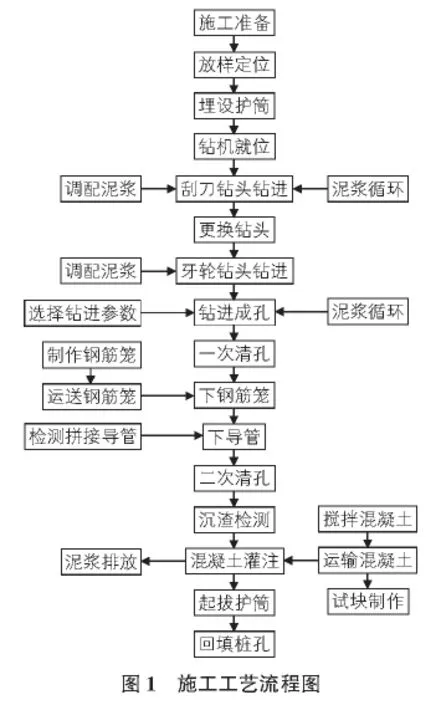

硬质基岩层回旋钻进成孔施工工艺流程见图1。

1.4 技术要点

钻孔上部钻进使用三翼刮刀钻头钻进,与普通地层钻进相一致,至孔深基本接近勘察报告基岩层深度且钻机产生抖动时提钻,用牙轮钻头或滚刀钻头更换刮刀钻头,下钻继续钻进直至设计孔深(滚刀钻头在超深孔施工时使用)。

硬质基岩钻进,钻头的选择非常关键,同时科学合理地判定中风化基岩也是关键之一。根据多年的基岩钻进施工经验,总结了现场基岩面判定的三个原则:1)以地质勘察报告数据为参考;2)以钻机相似抖动为暂定界面;3)先停止钻进,开启循环泵清孔10 min清理孔内钻渣,再钻进30 min后,经泥浆循环取样鉴定岩屑是否属中风化基岩岩性。同时符合上述三个原则后可判定为中风化基岩界面。

1.5 施工难点

1)成孔。在复杂地层中钻进,易产生孔斜、缩径等事故,且难以钻进,以致后续工作比如放钢筋笼、下导管等不能正常进行,所以在施工过程中成孔是各工序的关键。2)清孔。钻孔灌注桩施工中能否控制好孔底沉渣厚度,是影响桩端承载力的一个重要因素。根据施工设计及相关规定要求,本技术采取二次清孔技术方案,第一次清孔采用正循环法,第二次清孔采用气举反循环法。其中,技术参数的选用及泥浆的调配是难点。3)钢筋笼的制作及安装。钢筋笼在现场分节制作,主筋与加强筋、螺旋筋与主筋之间的连接制作应符合设计及规范要求。在安装过程中,导管埋深过大、泥浆比重过大或泥浆中含砂率过大等会导致浮笼。由于导管接头法兰外突,故在提管过程中也会造成浮笼。4)混凝土浇筑。在混凝土浇筑的整个过程中必须要确保导管内畅通无阻,浇筑前导管内壁不干净、初灌量过大或过小、泥浆比重过大、骨料较粗、混凝土制作时搅拌时间不够造成混凝土和易性降低等均可能造成混凝土在浇筑过程中受阻。

1.6 质量控制

1)利用GPS-15型钻机配备牙轮钻头钻进,钻进参数选择钻压250 kN,转速12 rpm,泥浆泵量108 m3/h。在软硬地层交界处,应严格控制钻进速度,进尺保持在0.1 m/h~0.2 m/h左右,避免孔壁产生台阶,保证桩孔垂直度,确保钻孔质量。

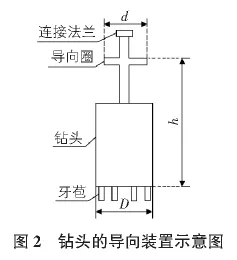

2)为保证钻孔垂直度与完整性及钻孔质量,钻头的导向装置有以下要求:导向保护圈距牙轮钻头底部(h)以上2.5 m~3.0 m处,圈外径(d)比孔径(D)小10 mm~15 mm,见图2。

3)每完成一个孔对牙轮钻头一定要认真检查,检查牙苞与底座连接是否稳固,合金磨损是否严重,一般每2个~3个孔都须进行加固或更换。

4)成孔时每台班应测量两次以上泥浆比重,泥浆比重控制在1.25~1.35为宜。根据施工实际情况决定是否在泥浆中添加黄泥或掺加钠羧甲基纤维素(Na-CMC),以改善泥浆性能,起到防止缩径、孔壁坍塌、漏浆等事故,提高成孔效率和成孔质量。

5)在钻进至中风化基岩时应及时取样,岩样判定应结合勘察报告及附近桩孔施工情况综合判定。每钻进200 mm~300 mm取样一次留置现场各方确认,以防误判。

6)钻进至设计要求孔深后,钻具上提1 m~2 m,慢转清孔30 min~1 h,最大限度清理孔内钻渣,确保后续工序保质保量完成。

1.7 工程实例

硬质基岩层回旋钻进成孔技术于2008年7月形成,至2010年6月已经历两个工程项目应用,分别是温州市方正地块安置房桩基工程4号~7号楼,温州市鹿城广场350 m塔楼桩基工程。

1)温州市方正地块安置房桩基工程4号~7号楼。该工程位于飞霞南路与温瑞塘河交叉口的北侧,为4幢高层商住楼,主楼31层和32层,附2层裙楼商场,地上总建筑面积129 911 m2,基础采用机械钻孔灌注桩,桩总数为625根,入岩长度要求为桩端进入中风化基岩不少于1倍桩径,单桩承载力设计值最大为4 300 kN。该项目初期施工时,采用了3台冲击成孔钻机施工,经统计,混凝土充盈系数达到1.32,而且经常造成钢筋笼无法正常下放至孔底,采用本技术后,混凝土充盈系数下降到1.22,钢筋笼下放遇阻情况也极少出现,验收良好。该项目被评为温州市标化工地。

为了验证该工程中钻孔灌注桩的承载能力,对桩基进行了单桩竖向(抗压、抗拔)静载荷试验。根据设计要求,本工程选择10根工程桩进行静载荷试验,其反力采用压重“水泥块配重”平台反力装置(7根桩)和硬地平支撑反力装置(3根桩)。

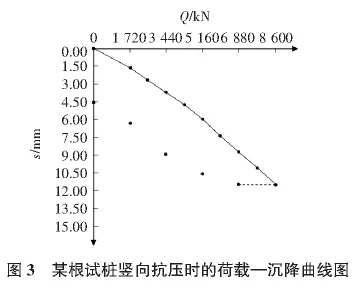

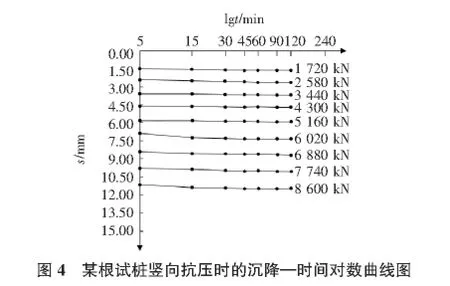

对于进行竖向抗压的静载荷试验采用堆载法,反力装置为堆载平台,用钢梁搭一个平台,上面堆满约6 000 kN~9 000 kN的混凝土块,桩顶铺一块φ1 000 mm铁板,用两台YS630型千斤顶进行并联加载,压力传感器进行监控和测读,沉降观测用四只固定在基准梁上的位移传感器对称布置在桩头上进行测读。在逐级等量加载过程中,定时测读桩顶沉降,当沉降达到规范或设计要求时终止加荷。实测累计沉降量在10 mm~15.5 mm之间,荷载—沉降曲线正常圆滑,沉降—时间曲线平直均匀,曲线间距离基本一致或逐渐略有增大。卸载后沉降回弹率在40%~60%之间,见图 3,图 4。

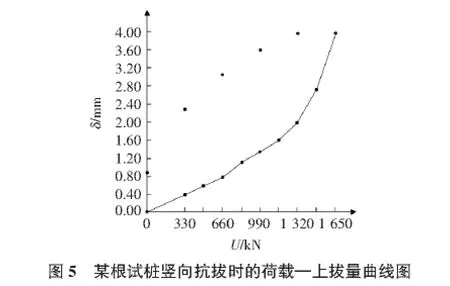

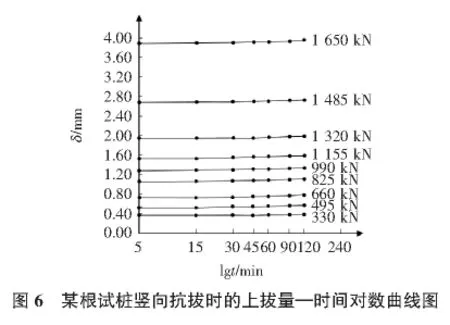

对于竖向抗拔的静载荷试验则采用了硬地平支撑反力装置。用四块水泥块配重搭建两个平台,用一根7.3 m的主梁架在两个平台上,主梁上放置一台YS630型千斤顶。试验时采用此千斤顶进行加载,两只位移感应器对称安装在桩顶处,观测试桩的上拔情况,加载量大小由油泵上的压力传感器进行监控和测读。当桩顶沉降达到规范或设计要求时即可终止加荷。试验结果表明,进行竖向抗拔试验的3根试桩全部满足设计要求,其最大累计上拔量达13.96 mm,卸载后的回弹率在51%~78%之间,荷载—累计上拔量曲线正常圆滑,累计上拔量—时间曲线平直均匀,曲线间距离逐渐略有增大,见图5,图6。

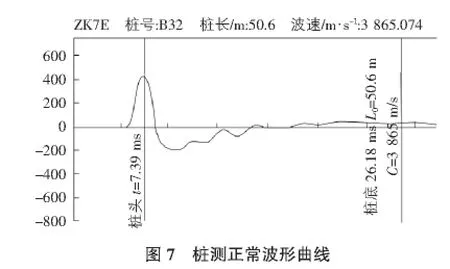

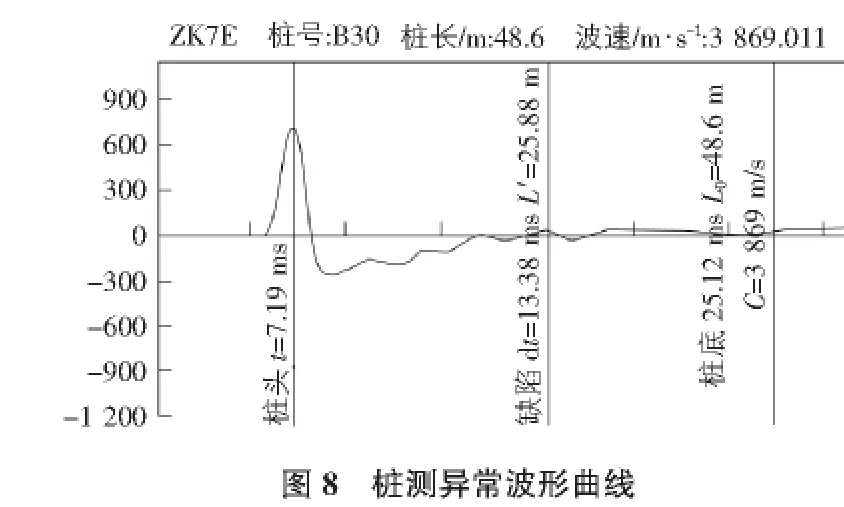

本工程基础采用机械钻孔灌注桩,遇到硬质基岩层时采用回旋钻进成孔技术,桩总数达625根之多。为了检查桩质量是否达到要求,工程中对4号楼及裙楼、5号楼及裙楼和7号楼进行了低应变动测检测。动测试验采用先进的ZK-7E智能测桩仪,采用反射波检测桩身完整性,推定缺陷类型及在桩身中的部位,对桩长进行核对,对桩身质量等级作出估计。对每一根被检测的单桩均进行三次以上重复测试,出现异常波形及时排除,重复测得波形与标准形应有较好相似性。根据所测波形曲线及有关资料(见图3~图8),通过计算机处理即可得到桩的测试结果。检测结果表明,其中Ⅰ类桩占90%左右,无Ⅲ,Ⅳ类桩,符合验收规范与设计要求,见图 7,图 8。

2)温州市鹿城广场350 m塔楼桩基工程。该工程地上建筑面积为22万m2,塔楼层数为78层(地下室4层),楼高为350 m,建成后将成为浙江省第一高楼。桩型为钻孔灌注桩,桩径为1 100 mm,桩数为287根,孔深为103 m~122 m,桩端进入中风化闪长岩500 mm,并进行桩底高压注浆,单桩极限承载力为2 800 t。硬质基岩层回旋钻进成孔技术在本工程应用过程十分顺利,未发生任何质量与安全事故。经桩身完整性检测,结果均符合验收规范与设计要求,Ⅰ类桩比例达94.1%,无Ⅲ类桩。

2 结语

目前钻孔灌注桩已广泛运用于公路、铁路、水利、房屋建筑等多个领域,而硬质基岩层回旋钻进技术作为钻孔灌注桩的一种新的成孔技术,采用本工法成孔造价低,与传统冲击钻机成孔相比,每施工10 m基岩,节省成本2 000元以上;电耗低,耗电节省,正常施工每24 h可节电312 kW·h;混凝土用量省,每10 m3混凝土(理论方量)可节省1 m3混凝土实际用量,经济效益显著。在钻进效率与冲击成孔基本持平的情况下,桩孔垂直度高,桩孔充盈系数小,桩孔质量稳定。施工噪声低,对周边建筑物基本无振动影响,社会效益良好。

因此,该技术具有良好的技术经济优越性,已得到成功应用,推广应用前景广阔。

[1]JGJ 94-2008,建筑桩基技术规范[S].

[2]舒 欣.浅谈软弱土层钻孔灌注桩质量控制[J].山西建筑,2011,37(6):196-197.

[3]严锡龙.关于桥梁桩基回旋钻成孔技术的若干探讨[J].中国新技术新产品,2009(3):92.