基于有限元法的拖轮橡胶护舷硫化工艺

2012-08-01张建唐文献王国林

张建 ,唐文献,王国林

(1.江苏科技大学 机电与汽车工程学院,江苏 张家港,215600;2.江苏大学 汽车与交通工程学院,江苏 镇江,212013)

护舷是码头或船舶上使用的一种缓冲装置,其作用是吸收船舶在靠岸或系泊时的碰撞能量,保护船舶、码头免受损坏。与其他材料护舷相比,橡胶护舷具有弹性好、吸能多、寿命长、便于维护和标准化生产等优点,在日本、 欧美和东南亚国家应用非常广泛。随着我国现代航运业、 船舶工业及港口码头的快速发展,橡胶护舷的设计、分析、制造及其应用也越来越受到重视。硫化作为护舷制造过程中的最后一道工序,直接决定着产品的最终形状和物理性能,因此,研究护舷的硫化工艺具有非常重要意义。可以使用2种方法来评价护舷的硫化特性和效率:一种是通过热电偶测出护舷内部关键点处的温度历程,应用合理的动力学模型把各点温度转化为硫化程度,以此确定硫化的必要时间。配方设计和硫化介质温度的改变将影响交联反应,进而影响到橡胶的最终交联密度和机械性能,而且每次做完试验后,必须把护舷割开来找出热电偶的位置,这种试错方法成本高、时间长。另一种办法是一种基于计算机仿真的数值技术,直接预测出护舷内部每一点的温度和硫化程度。鉴于自身结构和硫化过程的复杂性,有限元法(FEM)已成为研究复杂橡胶制品硫化的有效工具。早在1991年,Toth等[1]运用ABAQUS软件结合其用户子程序HETVAL,建立轮胎传热-硫化耦合模型,模拟了轮胎的硫化过程并研究初始温度对硫化的影响。同年,Marzocca[2]运用一维FE模型模拟橡胶圆柱体的硫化过程。后来,Han等[3-4]使用自己开发的软件对轮胎硫化过程进行了仿真模拟和优化设计。Greenwell等[5-9]期研究橡胶硫化工艺,使用HSTAR软件建立了一套完整的轿车轮胎硫化的二维轴对称模型,研究了硫化过程三维FE技术,建立了仿真橡胶硫化的三维有限元模型;运用ABAQUS软件结合UMATHT用户子程序研究了橡胶硫化过程若干关键问题,如导热系数和比热容与温度和硫化程度的变化关系,建立了更加精确的硫化动力学模型;在冷却阶段加入了对流和辐射边界,最后直接通过试验验证仿真结果。此外,WANG等[10-11]在橡胶硫化方面也做了很多研究工作。施斌等[12-15]实现了轮胎硫化过程温度场模拟并进行优化设计,并针对橡胶硫化过程的热物性参数、橡胶-帘线传热特性、动力学特性的问题,分别提出了多维热参数模型、混合定律模型、混合动力学模型,建立了硫化-传热耦合模型,实现了运用ABAQUS软件结合其用户子程序UMATHT进行求解分析。然而,由于橡胶硫化过程中热物性参数和动力学变化的复杂性,仍然需要大量的数据积累和经验总结,且有关护舷硫化工艺研究的相关报道较少。为此,本文作者以某拖轮橡胶护舷为研究对象,首先通过试验测定该护舷橡胶材料的热物性参数和流变曲线,确定合适的热物性参数模型和动力学模型;然后,根据护舷硫化工艺条件,建立护舷硫化-传热耦合模型,进行仿真分析;最后,研究气候条件、蒸汽温度对该护舷硫化特性的影响。该研究将对橡胶硫化理论发展和护舷硫化工艺设计具有很大意义。

1 护舷硫化工艺分析

待研究的拖轮橡胶护舷型号为500 mm×250 mm×20 000 mm(外径×内径×长度),如图1所示,其中,A,R和h分别为500 mm,30 mm,60 mm,主要用在各种港作拖轮和推轮上。在硫化之前,在护舷成型机上按生产作业指导书要求缠绕胶片至规定尺寸,每成型厚度为50 mm的胶片及成型达到要求最后尺寸时必须用干净的干水布加压1次,并停放15~20 min,退下干水布,用汽油清理外层胶片,干燥后,再继续成型,最后缠绕尼龙水布至厚度0.4 mm;接着将成型的半成品吊装到护舷硫化机内,紧固上硫化机下模、端盖,通入145 ℃恒温蒸汽开始硫化,蒸汽压力为0.35~0.45 MPa,硫化完毕,关闭进汽阀门,按生产作业指导书要求间隔时间打开排汽阀门排汽,排汽完毕,模具温度降到要求后,逐渐松开模具螺栓,吊开上模,抽出铁芯,卸出护舷制品。

图1 护舷结构简图Fig.1 Sketch map of fender constructure

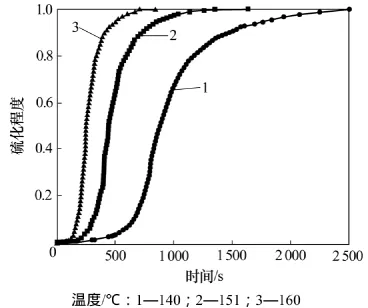

2 橡胶硫化动力学和热物性试验

该护舷材料主要由天然橡胶(45%,质量分数,下同)、顺丁橡胶(15%)以及硫化体系(硫化剂、促进剂和活化剂等)组成。先准备3片生胶试样用于测量141,151和160 ℃下的硫化转矩-时间历程,获取相应的硫化程度曲线(图2),其焦烧时间分别为26,21和16 s,主要试验设备是橡胶加工分析仪(RPA2000)。由图2可知:温度越高,焦烧时间越短,硫化速度越快。

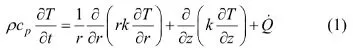

根据151 ℃橡胶流变测量结果,取2组橡胶试样,其中每组3片,将它们分别硫化,其硫化程度为当前反应热与总反应热的比值,分别为0.1,0.8,1.0;分别测出这3种状态下橡胶导热系数(k)和比热容(cp)随温度的变化,主要试验设备为LFA447激光扩散导热仪和示差扫描量热仪(DSC)。图3所示为护舷橡胶比热和导热系数随温度的变化曲线。此外,使用梯形密度柱法测量橡胶密度橡胶的密度,为1 085.7 kg/m3,由DSC测得的交联反应总热量为3 510 J/kg。金属模具的导热系数、比热容和密度分别为54 W/(m·K),456 J/(kg·K)和7 833 kg/m3。

图2 硫化程度-时间历程Fig.2 State-of-cure verse time profiles

图3 橡胶比热和导热系数随温度的变化Fig.3 Conductivity and specific heat versus temperature profiles

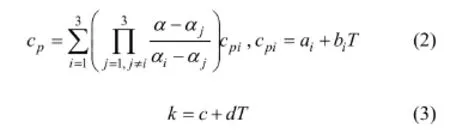

3 数学模型

考虑到护舷硫化系统的对称性,采用长度方向一段典型的轴对称结构进行建模;为了简化问题,不考虑护舷硫化系统中一薄层尼龙水布的作用和出模以后的余热硫化过程。根据实际结构对橡胶护舷和金属模具进行网格划分,图4所示为护舷硫化系统的网格模型,包含414个轴对称传热单元和455个节点。对橡胶护舷实施恒温硫化,内、外侧的温度均为145 ℃,橡胶护舷和金属模具的初始温度为室温(20 ℃)。

图4 护舷硫化系统模型Fig.4 Fender curing system model

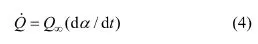

在轴对称坐标系中图4所示橡胶护舷硫化-传热耦合方程如下:

其中,T为橡胶温度;t为硫化时间;ρ为橡胶密度;cp为橡胶比热容;k为橡胶导热系数;为胶料单位体积的生热率。

根据试验结果比热容和导热系数分别用作者提出的三阶抛物线模型和经典的一阶线性模型描述:

其中:αi为硫化程度;cp1,cp2和cp3分别为3种硫化程度下橡胶的比热容;ai,bi,c和d为由试验确定的常数。

假设硫化程度α是当前反应热和总反应热的比值,则生热率为:

其中:总反应热Q∞是材料自身的属性,可以由DSC试验获得;dα/dt为硫化反应速率,可以用硫化动力学模型(K-R模型)来表述:

其中:α为硫化程度;E1和E2为活化能;R为气体常数;m和n为反应的阶数;A1和A2为频率指数。

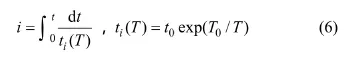

采用无量纲参数i结合Arrhenius函数来描述橡胶硫化的焦烧,如式(6)所示。当i小于1时,橡胶处于焦烧期;否则,硫化反应开始。

其中:t0和T0为独立于温度的材料常数。

结合描述导热系数和比热容的材料模型,描述橡胶硫化诱导期的无量纲参数i。采用反映硫化反应速率的K-R模型以及硫化边界条件,运用商业软件ABAQUS及其用户子程序UMATHT求解方程(1)~(6),进行护舷硫化-传热耦合仿真,计算时间为8 h(28 800 s),时间增量步设为1 s。

4 结果分析与讨论

4.1 试验结果分析

橡胶材料的热物性参数包括导热系数、比热容和密度。由图3可知:比热容随着硫化程度增大而减小,在一定硫化程度下,随着温度升高而增大;然而,护舷橡胶的导热系数受硫化程度影响不大,随着温度升高而缓慢增大。其原因主要是导热性与其炭黑类型和含量有很大关系。采用式(2)和式(3)对图3进行线性拟合,结果如表1所示。

采用数据处理软件Origine 8.0结合最常用的K-R,K-S和Rafei 3个模型对试验数据进行拟合,拟合相关系数分别为0.999 5,0.857 6和0.984 0。可见:K-R和Rafei模型的相关系数都在0.900 0以上,精度较高,K-R模型的相关系数最高,因此,采用K-R模型是描述该护舷橡胶硫化动力学特性,其拟合结果如表2所示。对于硫化诱导期,采用Arrhenius函数拟合试验结果,计算可得材料常数t0=0.672 4,T0=513.195,相关系数为0.950 6。

表1 橡胶导热系数和比热容拟合结果Table1 Thermal properties of rubber

4.2 护舷硫化性能分析

图5所示为典型时间点上护舷硫化特性分布云图。可见护舷上最难硫化的地方位于下部中心处的7号节点上。图5(a)所示为判断反应硫化诱导期是否结束的无量纲参数i云图,与高温蒸汽接触的内外表面首先开始交联反应,其次是截面厚度较窄的上部发生交联反应。在硫化10 240 s时,护舷下部中心最难硫化点开始交联反应,此时,整个压头全部进入交联反应热硫化阶段。护舷内部最小硫化程度达到70%和90%时对应的硫化时间分别为工程正硫化时间(t70)和理论正硫化时间(t90),这是评价护舷硫化特性的重要指标。其中,在进行硫化工艺设计时,一般把t70作为护舷在硫化机内升温的硫化时间,其余30%的硫化程度靠余热来完成。从图5(b)和图5(c)可见:与高温蒸汽接触的内外表面温升最快、最先完成硫化反应,其次是温升较快的上部。最后完成硫化反应的是厚度最大的下部,此处温升速度最低。硫化结束时,护舷截面内硫化程度均为1,7号节点的温度为127.69 ℃。综上所述,该护舷的正硫化时间可以缩短17%,即可设为23 878 s (t70),这样可以降低橡胶反硫的概率,使护舷物理性能更加稳定。

表2 K-R模型拟合结果Table2 Fitting results of K-R model

图5 护舷硫化性能云图Fig.5 Cloud picture of fender curing performance

表3 原始方案和改进方案硫化特性比较Table3 Comparision between original and modified project

4.3 气候条件和蒸汽温度对护舷硫化特性的影响

根据当地气候条件,年平均温度在10~40 ℃之间变化,故在现有蒸汽温度下把护舷硫化系统的初始分别设为10 ℃(1号方案)、40 ℃(2号方案),考察无量纲参数i达到1.0时对应的时间(ti),t70和t90,以及t70和t90对应的最低温度(θ70和 θ90)等硫化特性的变化,此外还分析了20 ℃初始温度下蒸汽温度分别为150 ℃(3号方案)、160 ℃(4号方案)时护舷的硫化性能。分析结果如表3所示。表3中变化量代表新方案与原始方案相比,正值代表增加,负值代表减小。从表3可见:初始温度越高,焦烧时间、工程正硫化时间和理论正硫化时间越短,它们之间成线性变化关系,说明夏季硫化时间比冬季硫化时间相差很大,最大可达到13.4%,但初始温度对护舷温度场分布影响不大;焦烧时间、工程正硫化时间和理论正硫化时间随着蒸汽温度增加线性减小,当蒸汽温度达到160 ℃时,护舷焦烧时间降低7.84%、工程正硫化时间缩短15.11%,而θ70和θ90随着蒸汽温度增加缓慢增大。

5 结论

(1)采用抛物线模型和线性模型描述橡胶的比热容和导热系数变化,并采用无量纲参数和K-R模型描述橡胶焦烧和硫化程度变化特性。

(2)当前工艺的蒸汽加热时间可以减少17%,且气候条件对护舷正硫化时间影响很大,最大相差13.4%,初始温度和蒸汽温度越高,橡胶的焦烧期越短,硫化越早完成,温度升高越快。

(3)本文所用的方法切实可行,可以用于其他复杂橡胶制品的硫化过程研究,减少橡胶产品开发成本和缩短研发周期。

致谢

感谢镇江同立橡胶有限公司和江苏省道路载运工具新技术应用重点实验室对论文的资金、技术和试验支持。

[1]Toth W J, Chang J P, Zanichelli C.Finite element evaluation of the state of cure in a tire[J].Tire Science and Technology, 1991,19(4): 178-212.

[2]Marzoccal A J.Finite element analysis of cure in a rubber cylinder[J].Polymer, 1991, 32(8): 1456-1460.

[3]Han I S, Chung C B, Kim J H, et al.Dynamic simulation of the tire curing process[J].Tire Science and Technology, 1996, 24:50-76.

[4]Han I S, Chung C B, Jeong K J, et al.Optimal cure steps for product quality in a tire curing process[J].Journal of Applied Polymer Science, 1999, 74: 2063-2071.

[5]Greenwell I D.The development of a smart tire-curing process[D].Carolina: College of Engineering and Information Technology, University of South Carolina, 2004: 5-25.

[6]Ghoreishy M H R, Naderi G.Three-dimensional finite element modeling of rubber curing process[J].Journal of Elastomers and Plastics, 2005, 37: 37-53.

[7]Ghoreishy M H R.Finite element analysis of the steel-belted radial tyre with tread pattern under contract load[J].Iranian Polymer Journal (English Edition), 2006, 15(8): 667-674.

[8]Ghoreishy M H R.Numerical simulation of the curing process of rubber articles[M].New York: Nova Science Publishers, 2009:445-478.

[9]Rafei M, Ghoreishy MHR, Naderi G.Development of an advanced computer simulation technique for the modeling of rubber curing process[J].Computational Materials Science, 2009,47(2): 539-547.

[10]WANG Xiao-xia, JIA Yu-xi, FENG Li-gang, et al.Combined effects of hot curing conditions and reaction heat on rubber vulcanization efficiency and vulcanizate uniformity[J].Macromolecular Theory and Simulations, 2009, 18(3): 268-276.

[11]YAN Xiang-qiao.A numerical modeling of dynamic curing process of tire by finite element[J].Polymer Journal, 2007,39(10): 1001-1010.

[12]施斌, 王国林, 张建, 等.子午线轮胎硫化过程仿真[J].汽车技术, 2008(10): 56-59.SHI Bin, WANG Guo-lin, ZHANG Jian, et al.Simulation of radial tire curing process[J].Automobile Technology, 2008(10):56-59.

[13]王国林, 施斌, 姬新生, 等.基于人工智能技术的轮胎硫化优化[J].江苏大学学报: 自然科学版, 2011, 32(2): 144-147.WANG Guo-lin, SHI Bin, JI Xin-sheng, et al.Tire curing optimization based on artificial intelligence technology[J].Journal of Jiangsu University: Natural Science Edition, 2011,32(2): 144-147.

[14]张建, 唐文献, 孙安龙.模拟橡胶制品硫化过程的方法: 中国,201010522931.X.[P].2011-03-30.ZHANG Jian, TANG Wen-xian, SUN An-long.Simulation method of rubber components curing process: China,201010522931.X[P].2011-03-30.

[15]张建, 王国林, 唐文献, 等.一种模拟全钢子午线轮胎硫化过程的方法: 中国, 201110143542.0[P].2011-10-19.ZHANG Jian, WANG Guo-lin, TANG Wen-xian, et al.Simulation method of all-steel radial tire curing process: China,201110143542.0[P].2011-10-19.