干排渣机负压输送系统的优化及应用

2012-07-30解金禄沈洪清苏富强

解金禄,沈洪清,苏富强

(1.华电能源股份有限公司哈尔滨第三发电厂,黑龙江 哈尔滨 150024;2.浙江省电力建设有限公司,浙江 宁波 315010;3.杭州华电华源环境工程有限公司,浙江 杭州 310053)

1 问题的提出

近年来,干排渣技术由于受到国家政策的鼓励在我国燃煤电厂中的应用已进入快速发展阶段。随着干排渣机输送系统在火电机组中的广泛应用,其后续输送系统存在的设备故障率高、维护工作量大等问题越来越受到重视,为保证机组的安全稳定运行,对干排渣机后续输送系统进行研究具有重要的现实意义。

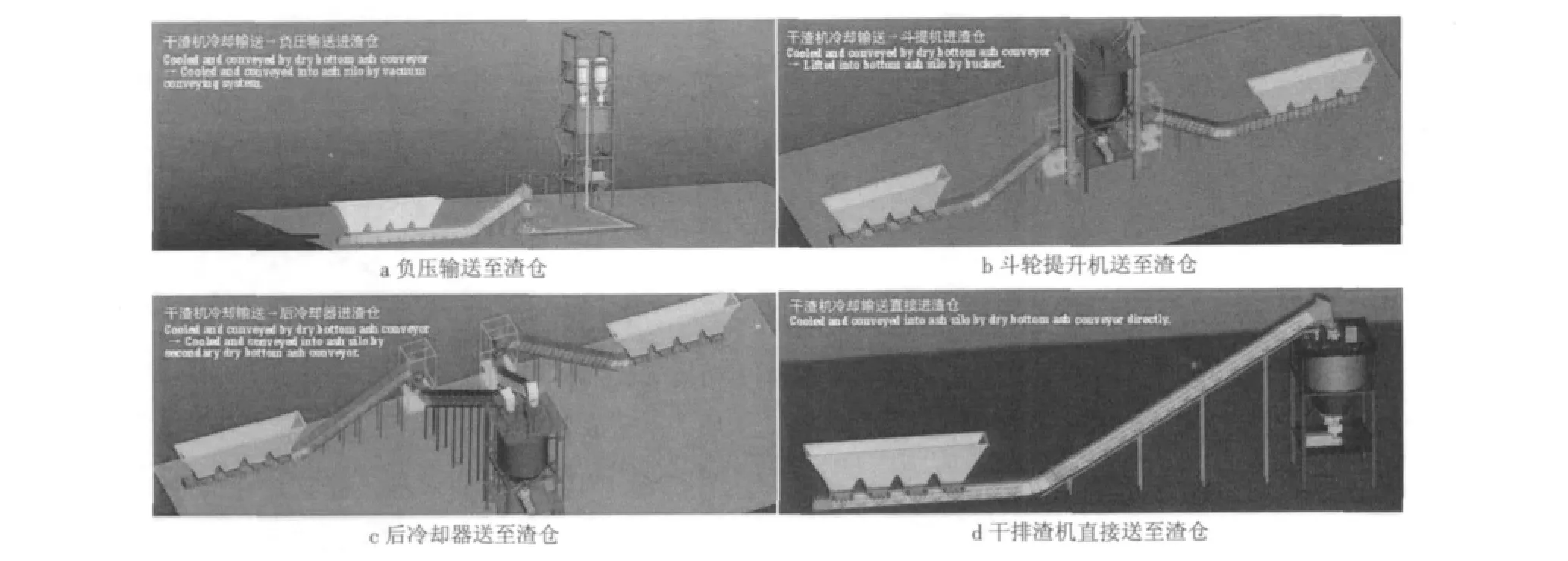

干排渣机后续输送系统一般分为4种类型,如图1[1]所示。4种不同类型的干排渣机后续输送系统一般要根据场地、空间、投资和业主的要求来选择相应的后续输送系统,不同的后续输送系统均有其优、缺点。本文通过对干排渣机后续负压输送系统存在的问题进行研究,提出了优化方案,并在干排渣机上进行试验。试验结果表明,本文提出的优化方案是可行的,可有效解决现有干排渣机负压输送系统存在的问题。

2 干排渣机上负压输送系统的优化设计

目前,一些火力发电厂由于厂房封闭或厂房内空间位置的限制,干排渣机后续输送系统往往只能选用负压输送系统。负压输送系统作为干排渣机的后续输送系统具有如下4项优点。

(1)系统内的压力低于外部大气压力,不会出现跑灰、冒灰现象,对周围环境污染少。

(2)供料设备布置在系统始端,真空度低,设备的气密性要求较低。

(3)供料设备结构简单,体积小,占用空间小,适用于空间狭小、输送距离较远的场合。

(4)输送时不易堵管。

其缺点是:负压输送系统属于稀相输送,系统输送速度快,渣气比低,设备、管道磨损严重。

干排渣机负压输送系统运行中存在的主要问题有以下3项。

图1 干排渣机后续输送系统简图

(1)负压系统输送的炉底渣虽经过两级碎渣机破碎,但颗粒仍较大。

(2)破碎后的渣进入输渣设备,由于透气率大、流化差,输渣时速度高、效率低、能耗大、设备管道磨损严重。

(3)系统输送的空气量无法根据进入输送管道内的渣量多少来调节,系统在输渣量较少时输送速度会过高,输渣管道、设备磨损加剧,同时增加了系统能耗。

为减少负压输渣系统的管道磨损和系统能耗,在新系统设计时采用了以下优化措施:

(1)碎渣机。碎渣机是干排渣机负压输送系统稳定运行的关键设备。干渣破碎后颗粒的大小是决定系统输送速度的主要因素,为保证渣块破碎后的颗粒度满足负压输送系统的要求,本文根据炉底渣的特性对碎渣机齿板进行了优化,将转子上的齿板设计为高低齿,既满足了碎渣机的喂渣要求,又减小了碎渣后的粒度。

(2)管路系统。为使进入输送系统的空气量可调节,在系统进风管上增加了流量调节阀,保证了所有进入输送系统的空气量可通过流量调节阀进行实时控制。流量调节阀的开度根据输送管道上的输送压力进行调节,以保证进入输送系统内的渣气配比最优。同时为了减少管道输送时的阻力,在输渣管道设计时进行了优化,采用了大曲率陶瓷耐磨弯头。

(3)控制系统。为建立负压气力输渣系统稳定输送流场,采用了基于模糊控制理论的控制系统。控制系统设置了上位机和下位机,在上位机上可实时监控输送系统的运行情况,在下位机上采用了可编程控制器(PLC)。数据的采集和处理由计算机自动完成,根据输送管道上的输送压力来调节流量调节阀的开度。

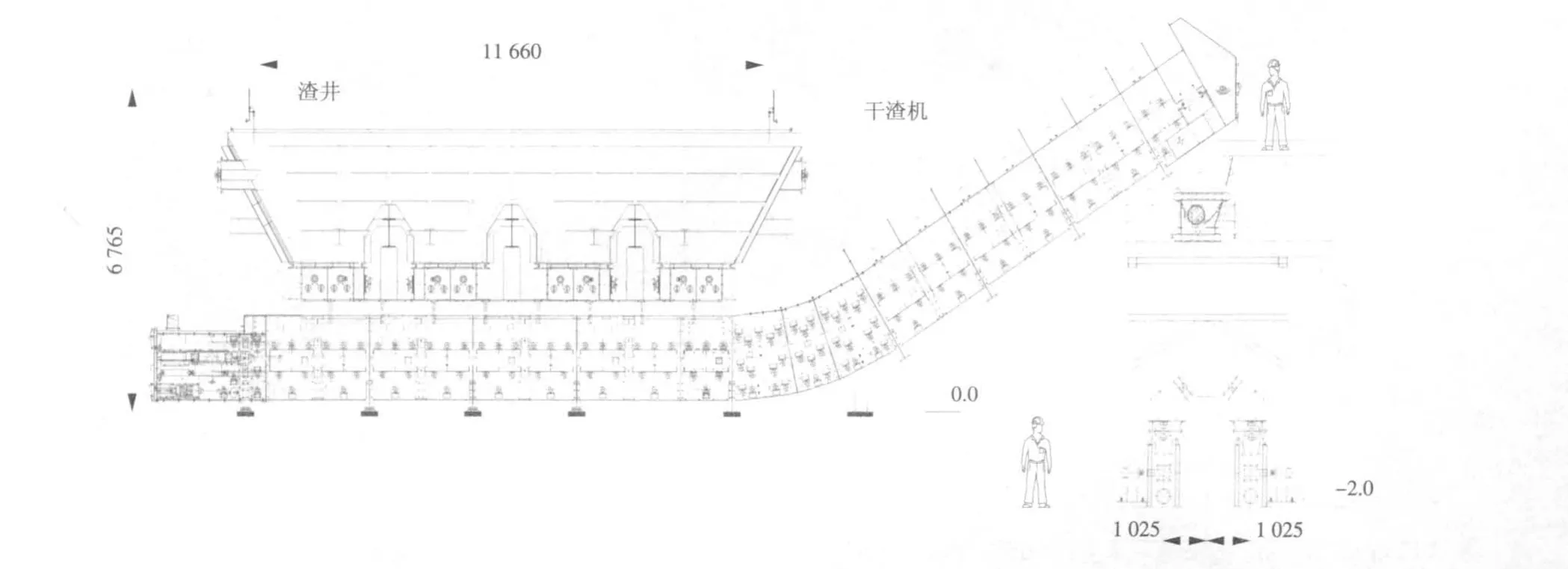

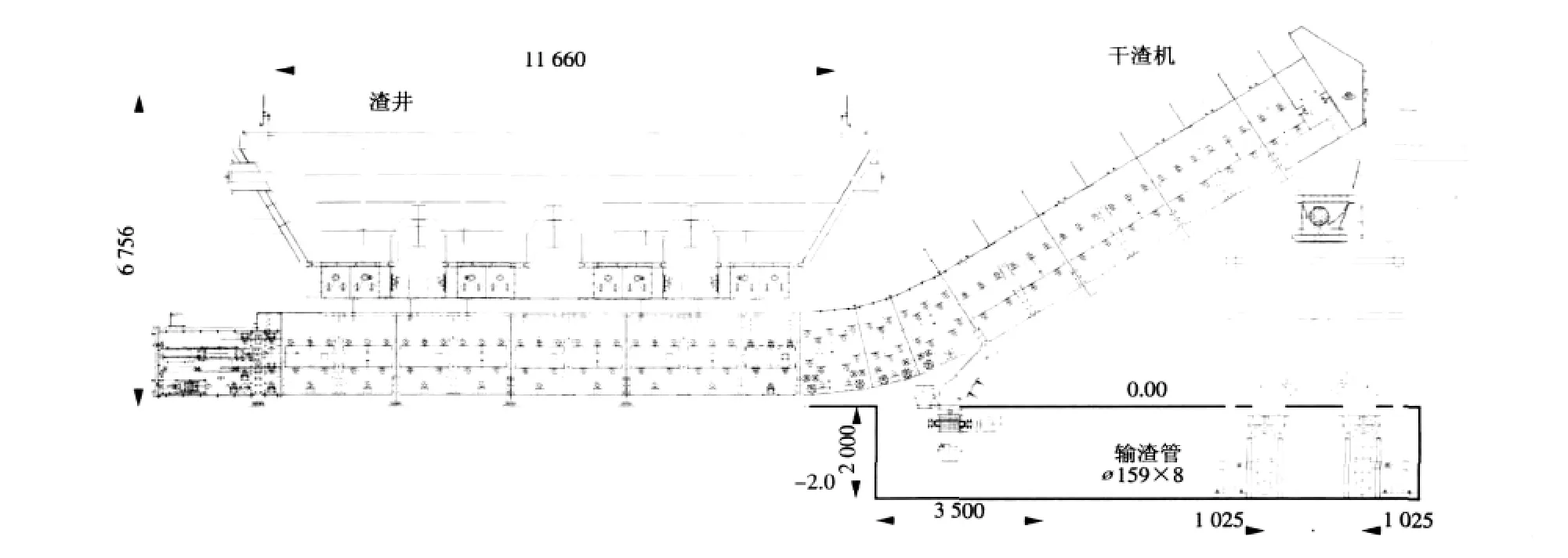

(4)为使进入输渣管道内的渣更加均匀的气化,在负压输送系统设计时,在干排渣机转弯段增加1个小灰斗,水平段的细灰通过清扫链送到转弯段小灰斗,斜坡段细灰通过灰的自重流回到转弯段小灰斗,在小灰斗下接入负压系统。这样,在负压输送系统运行时,转弯段灰斗内的细灰首先进入输渣管道被流化,当充分流化且具有相当动能的细灰经过两级碎渣机下时,能将经过二次破碎颗粒稍大且均匀的渣进行流化,使细灰与渣均匀混合,减少了输渣时的透气率,从而降低了输渣系统的输送速度和管道磨损。同时,干排渣机清扫链长度也大大缩短,减少了清扫链的涨紧力,减轻了清扫链磨损。优化前、后的干排渣输送系统如图2、图3所示。

3 优化后负压输送系统在干排渣机上的应用

3.1 优化后负压输送系统在干排渣机上的设计

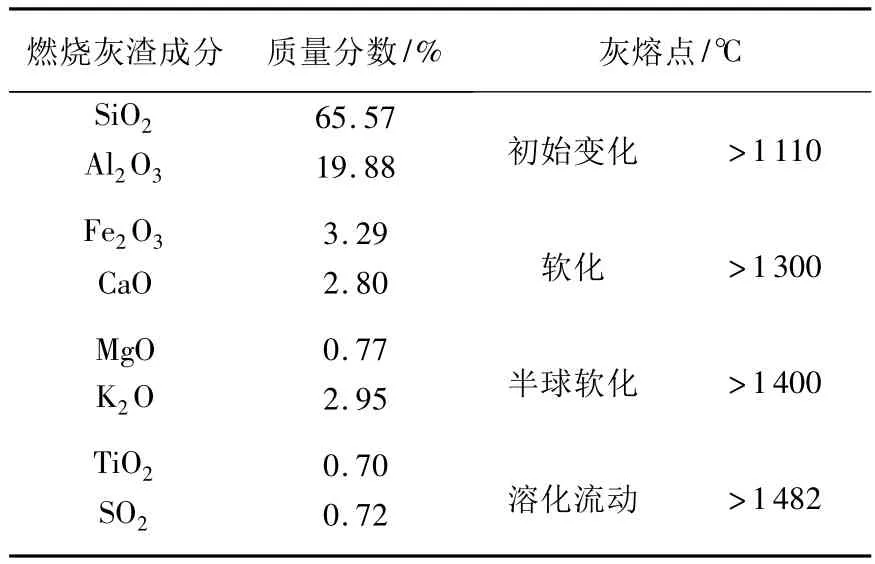

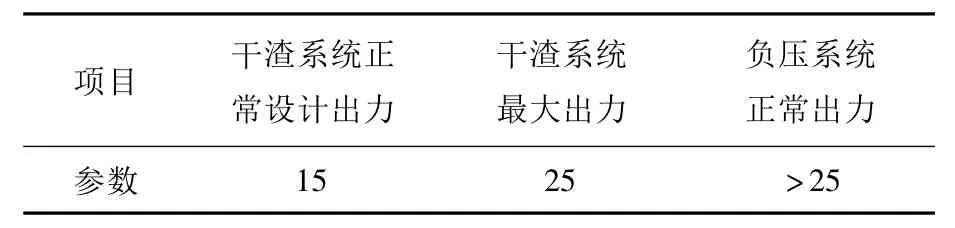

华电能源哈尔滨第三发电厂(以下简称哈三电厂)对#1,#2机组在2008年和2009年进行了干排渣系统改造,由于厂房封闭和锅炉下空间所限,干排渣机后续输送系统采取了布置灵活,采用了输送距离较远的负压输送系统。哈三电厂#1,#2锅炉为哈尔滨锅炉厂生产的HG-670/140-11型超高压参数、一次中间再热、单锅筒自然循环锅炉。锅炉的设计煤种为鹤岗烟煤,设计煤种灰渣成分分析见表1[2],干排渣输送系统设计参数见表 2[3]。

表1 灰渣成分分析(设计煤种)

图2 优化前的干排渣输送系统简图

图3 优化后的干排渣输送系统简图

表2 干排渣系统设计参数 t/h

根据电厂提供的灰渣成分分析表和干排渣系统设计参数表要求,哈三电厂#2机组干排渣机负压输送系统设备优化配置如下。

(1)碎渣机等设备。由表1和表2可知,碎渣机选用干排渣输送系统专用锁气碎渣机,碎渣机转子齿板采用高低齿形式,输送系统进料阀、出料阀、透气阀选用气控陶瓷双插板阀,进气阀选用瑞士BELIMO公司生产的流量调节阀。

(2)程控系统选择。根据干排渣机负压输送系统工艺流程,控制系统主要包括控制设备、系统组态、自控程序等。主要程控设备有主机柜(包括整套PLC硬件)、电源柜(包括UPS等设备)、就地I/O柜、操作员站、操作系统及相关软件、通讯电缆等。采用原装进口霍尼威尔公司的ST3000/900智能型压力变送器;干排渣输送控制系统采用PLC+上位机的控制方式,以液晶显示器(LCD)和键盘及鼠标作为主要监控手段。控制系统能对整个干渣输送系统进行集中监视管理、程序控制及闭环控制,控制室不再设常规仪表盘。可编程逻辑控制器(PLC)采用双CPU、双电源、双网配置方案。CPU与上位机之间的网络采用100M工业双以太网。上位机运行平台采用Windows 2003 server简体中文企业版,监控软件采用INTOUCH的专业中文版的最新开发版和运行版,PLC采用 OMRON CS1D-CPU67H产品系列。

(3)干排渣机负压输送系统设备、管道按优化后的设计方案设置。

3.2 优化后的负压输送系统在干排渣机上的应用

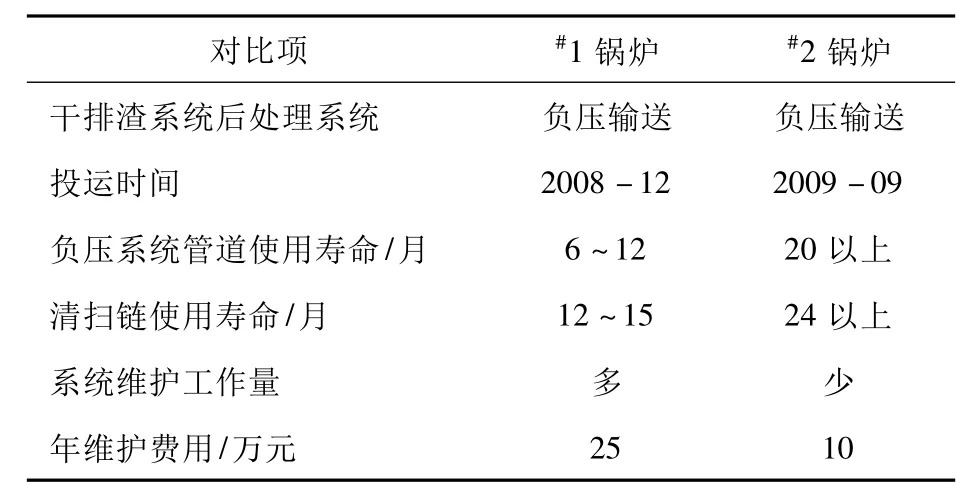

根据干排渣机负压输送系统工艺要求,控制部分采用全自动程控系统。干排渣机负压输送系统投运后表明,优化设计后的系统运行稳定,干排渣机清扫链链条和输渣管道磨损均大大减轻,设备使用寿命明显增长。与同样装机容量、同样燃煤煤种的#1锅炉干排渣机负压输送系统相比,优化后的#2锅炉干排渣机负压输送系统运行稳定,维护工作量少,维护成本低,相关参数对比见表3。

表3 #1,#2锅炉干排渣输送系统运行情况对照

4 结论

在对干排渣机负压输送系统存在问题分析的基础上,对用于干排渣机上的负压输送系统进行了优化设计,并在#2锅炉干排渣机上对优化后的负压输送系统进行了应用研究,通过对比优化前、后不同负压输渣系统在#1,#2锅炉2台相同机组上的使用情况,结果表明,优化后的负压输渣系统可有效减少管道磨损,降低运行成本,提高输送效率。