西门子HMN型660MW汽轮机控制系统子组简析

2012-07-30田军让

田军让

(江苏国信靖江发电有限公司,江苏 靖江 214513)

0 引言

江苏国信靖江发电有限公司一期工程建设2台660MW超超临界燃煤发电机组,汽轮机为上海汽轮机厂引进西门子技术生产的高中压分缸HMN型模块机,汽轮机控制系统采用西门子公司的数字式电液控制系统(SPPA-R3000型)。通过汽轮机子组可自动完成汽轮机挂闸、冲转、并网、负荷控制和危急遮断等功能。

1 汽轮机子组应用

1.1 汽轮机应力控制

汽轮机控制中设有汽轮机应力控制器,通过控制裕度来间接控制汽轮机受热情况,同时兼顾启动时的经济性。汽轮机应力控制模式有3种方式可以选择:慢速、正常、快速。选择的控制方式不同,裕度控制范围也发生变化:慢速即裕度控制的范围小,暖机时间长,启动时间也长,相对经济性差;相反,选择快速能使温度裕度控制范围大,暖机时间短,启动快,经济性好,但汽轮机的使用寿命会因加热过快而缩短。选择哪种方式,主要由运行操作人员依据实际情况手动选择。

1.2 自动判断汽轮机启动状态

西门子汽轮机子组可自动判断出汽轮机的冷态、温态、热态和极热态,可依据汽轮机所处的状态对汽轮机启动时需满足的参数、暖机时间等做出具体要求。汽轮机状态判断是以高压转子温度来区分的,高速旋转的转子温度无法直接测量,而是根据高压内缸100%温度测点来计算高压转子温度,若轴温度高于400℃,则认为是热态启动,要求主蒸汽质量流量大于108 kg/s,否则要求主蒸汽质量流量大于72 kg/s即可。

1.3 自动选择汽轮机冲转参数

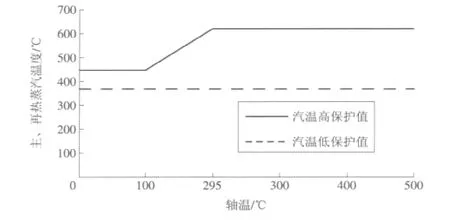

西门子HMN型660MW汽轮机转子对主、再热汽温的要求,主要是由汽轮机主、再热蒸汽温度的保护来决定的,高压转子的轴温对应不同的主、再热蒸汽温度保护值,如图1所示。

图1 主、再热蒸汽温度变量保护

主、再热蒸汽温度低定值保护均为370℃。高保护值为定-变-定,即:轴温低于100℃时,汽温高保护值为450℃;轴温高于295℃时,汽温高保护值为620℃;轴温为100~295℃时,汽温高保护值在450~620℃呈线性变化。

(1)汽轮机由盘车转速升速至暖机转速(360 r/min)前,要求主、再热汽温都高于380℃,过热度大于30K,X4,X5,X6准则满足。

(2)汽轮机由暖机转速升至3 015 r/min前,要求主、再热汽温都高于380℃,X7A,X7B准则满足。

(3)汽轮机定速,发电机并网前,要求2个高压主蒸汽门前主蒸汽温度都高于440℃,X8准则满足。

机组在冷态启动时,要求主、再热汽温为380~450℃,对汽温控制提出较高的要求。在实际应用中若能严格按汽轮机子组每一步序中的等待时间、参数要求来执行,机组启动的每个环节都是安全的。

1.4 X准则的应用

1.4.1 X1,X2开始暖阀、暖管准则

(1)X1准则:tms>tmmsv/mcv+X1,主蒸汽温度应高于主蒸汽门/调阀阀体初始温度一定值,以防冷却阀体。

(2)X2准则:tmsats<tmmcv+X2,主蒸汽饱和温度应比由调节阀算出的界限曲线数值低一定值,在初始加热阶段(凝结放热),可防止高压阀体因热应力大(加热过快)而损坏阀体。1.4.2 X4,X5,X6冲转准则

(1)X4准则:tms>tmsats+X4,主蒸汽温度应比相同压力下的饱和温度高一定值,以防湿蒸汽进入汽轮机。

(2)X5准则:tms>tmHPS/HPC+X5,主蒸汽温度应高于汽轮机部件(高压轴 /高压外缸)温度一定值,以防冷却高压缸。

(3)X6准则:tRHT>tmEPS+X6,再热蒸汽温度应比中压轴温高一定值,以防冷却中压缸。1.4.3 X7升速准则

(1)X7A准则:tms<tmHPS+X7A,主蒸汽温度应低于高压轴50%测点温度曲线数值一定值,以防高压轴加热过快。

(2)X7B准则:tms<tmIPS+X7B,主蒸汽温度应低于中压轴50%测点温度曲线数值一定值,以防中压轴加热过快。

1.4.4 X8带负荷准则

tRHT<tmIPS+X8,再热蒸汽温度应比中压轴温度计算界限值曲线数值低一定值,以防中压轴超温。1.4.5 X9高压缸再带负荷准则

tms<tmHPS+X9,主蒸汽温度应比高压轴温计算出的界限值曲线数值低一定值,以防高压轴超温。

2 汽轮机子组启动时机

运行操作人员启动汽轮机子组来进行汽轮机冲转一般有2种情况:一种是当汽轮机冲转条件已经具备,蒸汽参数和品质合格后的启动;另一种是当锅炉点火后,主、再热蒸汽具有一定的压力和温度后就启动。在热态或极热态启动时,适用于第1种情况;当冷态或温态启动时,尽早启动汽轮机子组比较好,可利用汽轮机子组对汽轮机进行暖管、暖阀。

在逻辑条件满足后,汽轮机子组第11步至第19步构成一个循环步序,运行操作人员利用该循环步序对汽轮机进行暖管暖阀工作。汽轮机子组第11步到第19步的内容如下:

第11步:在开主蒸汽门前判断一下蒸汽的参数,包括流量、过热度、X1/X2准则以及锅炉是否已经点火。如果高压主蒸汽阀(2个)与左侧高调阀50%测点温度3取2小于100℃,汽轮机子组判断为全冷态启动,仅需满足锅炉已点火与 X2准则即可。

第12步:关闭高调阀及过负荷阀前疏水阀。

第13步:升启动装置,机挂闸,开主蒸汽门,防止主蒸汽门开后,阀体加热过快而提前关闭疏水阀。

第14步:保持主蒸汽门开10 s以使阀体短暂地接触到蒸汽。

第15步:保持主蒸汽门开5min(全冷态启动时)或高压转子槽温度大于250℃(汽轮机子组判断为温态启动)并再次判断蒸汽的参数。

第16步:将主蒸汽门前管道疏水拉开并将调阀前疏水阀开至30%,进行暖管、暖阀,时间为3min,通过调阀的漏汽进行暖缸、暖轴。

第17步:将高调门前疏水进一步开至70%,进行暖阀。

第18步:冲转前再次判断汽轮机及发电机的系统(油系统、疏水系统、上/下缸温差、轴封等)是否工作正常。

第19步:等待蒸汽品质子回路的手动释放,或当所有的主蒸汽门已经关闭且蒸汽品质子回路释放5 s后汽轮机转速小于360 r/min时返回第11步。

汽轮机子组逻辑中,主蒸汽门开后,满足下列任一条件,主蒸汽门会重新关闭:

(1)调门未开而汽轮机转速大于360 r/min;

(2)主蒸汽门开后5min,主蒸汽压力大于2 MPa,主蒸汽品质子回路无释放,高压内缸100%测点温度大于180℃;

(3)主蒸汽门开后15min,主蒸汽压力大于2 MPa,主蒸汽品质子回路无释放,高压内缸100%测点温度小于180℃。

以上3个关主蒸汽门的条件是防止汽轮机发生意外事件:

第(1)条是防止调阀泄漏量过大而造成飞车;

第(2)条是防止高压缸预暖过快,热应力大而缩短使用寿命;

第(3)条是防止高压缸预暖慢,启动时间加长而不经济。

机组冷态启动时,当汽轮机子组执行到第19步时,运行操作人员可以检查主蒸汽门关闭后再释放蒸汽品质子回路,5 s以后,汽轮机子组将返回第11步,然后再手动将蒸汽品质子回路退出自动。利用这样的循环,逐渐将转子温度及阀体温度提高到脆性转变温度以上,汽轮机就可以冲转了。具备冲转条件,到第19步,直接释放蒸汽品质子回路,汽轮机将升速至暖机转速360 r/min。

机组启动时,如果高压内缸温度超过了180℃,在汽轮机子组执行到第14步时就可释放蒸汽品质子回路,这样,关主蒸汽门的信号就发不出来,到第19步汽轮机就开始升速;如果高压转子槽的平均温度已大于250℃,则子组在第15步不等待5min而直接向下执行,可在第19步再释放蒸汽品质子回路,同样可以冲转至暖机转速。

运行操作人员必须清楚主蒸汽门开后又关闭的条件,根据缸温及轴温就可合适地选择释放蒸汽品质子回路的时机。在实际应用中,操作人员熟练掌握这一过程,可大大缩短汽轮机从冲转到并网的时间,提高机组启动时的经济性。

3 汽轮机子组断点设置

汽轮机子组执行步序中设置4个断点,目的是使运行操作人员能根据现场实际情况控制汽轮机组启动进程。

断点1:子组执行至第19步,汽轮机子组判断是否满足冲转条件,若冲转条件满足,是否冲转还需运行操作人员决定。操作人员检查各条件具备,汽轮机子组判断条件也均满足,则运行操作人员手动在画面上释放蒸汽品质子回路,汽轮机将自动冲转至暖机转速360 r/min。

断点2:子组执行至第23步,汽轮机在暖机转速下定速暖机,汽轮机子组判断是否满足升速条件,是否升速还需运行操作人员决定。操作人员检查各条件具备,汽轮机子组判断条件也均满足,则运行操作人员在画面上释放正常转速子回路,汽轮机将自动升速至3015 r/min。

断点3:子组执行至第28步,汽轮机子组判断是否满足发电机启励条件,若发电机启励条件满足,发电机是否加励磁还需运行操作人员决定。操作人员检查各条件具备,汽轮机子组判断条件也均满足,则运行操作人员手动在画面上投入同期装置子回路,进行发电机启励。在实际应用中,发电机组定速达3000 r/min后,常常因某些原因不能立即并网,发电机启励后空转时间过长,所以,设置一个人为手动释放同期块显得尤为必要,操作人员可根据实际情况确定发电机启励时机。

断点4:子组执行至第31步,汽轮机子组判断是否满足发电机并网条件,若发电机并网条件满足,运行操作人员检查各条件具备,则操作人员手动在画面上将同期装置切为“自动”,汽轮机子组方可向下执行后续步序进行发电机并网。

由此看来,汽轮机子组步序执行过程中设置4个断点是非常恰当且十分必要的。一方面可避免操作人员由于某种原因误启动汽轮机子组,造成设备损坏;另一方面,4个断点的设置,可保证操作人员根据现场实际操作情况控制汽轮机的冲转、升速及并网。

4 结束语

西门子公司开发设计的汽轮机子组控制系统,具有很强的操作性和实用性,考虑十分周全。汽轮机子组逻辑设置将一些较为模糊的条件具体化和数量化,使得操作人员容易接受和操作。运行操作人员经过认真学习并熟练掌握汽轮机子组逻辑条件和步序后,可缩短机组启动时间,保证机组安全、顺利启动。