表面粗糙对汽轮机通流部分性能影响的研究

2012-07-30张东兴李季谢资华杨建明

张东兴,李季,谢资华,杨建明

(东南大学 能源与环境学院,江苏 南京 210096)

0 引言

机组投入运行后,由于给水品质不合格,致使蒸汽中含有大量的无机盐类物质,这些物质容易在汽轮机通流部分表面沉积结垢或使汽轮机通流部分表面发生腐蚀,从而使汽轮机通流部分的表面变粗糙。除此之外,固体颗粒冲蚀、外物冲击以及针对通流部分的检修行为也会使汽轮机通流部分表面变粗糙[1]。汽轮机通流部分表面变粗糙会导致汽轮机通流部分性能退化,使汽轮机组的功率和效率降低,热耗率增加。

为了弄清楚通流部分表面粗糙后对汽轮机通流部分各级功率和效率产生的影响有多大,在20世纪60年代,英国V T Forster,B Sc等人分别在额定功率为200MW和500MW的汽轮机组上进行了相关试验,获取了这2台机组通流部分表面粗糙度的数据以及在此表面粗糙度下通流部分各级的温度和压力参数。分析了表面粗糙度变化对雷诺数的影响,以及汽轮机缸效率损失与表面粗糙度的关系曲线。随后,Encotech公司的科研人员在V T Forster等人研究的基础上进一步深化了相关研究,给出了通流部分各级的功率损失、效率损失与表面粗糙度的关系。

本文将对V T Forster,B Sc等人及Encotech公司的研究成果进行进一步的概括和总结,针对汽轮机通流部分表面变粗糙的原因以及表面粗糙导致汽轮机通流部分性能退化的机制进行分析。

1 汽轮机通流部分粗糙的原因分析

图1 汽轮机通流部分表面结垢

汽轮机通流部分即蒸汽流过并做功的部分,包括喷嘴、隔板、静/动叶片以及相应的汽封装置。这些装置在汽轮机本体中占有极其重要的位置,其优劣直接影响汽轮机通流部分的功率和效率。这些装置都处于高温、高压的工作环境之下,比较容易出现结垢、腐蚀和磨损等现象,这些因素均会使通流部分表面由光滑变得粗糙,从而影响机组的性能[2]。

在正常情况下,使汽轮机通流部分表面变粗糙的原因大致可以归纳为通流部分表面结垢、腐蚀、固体颗粒冲蚀、外物冲击以及喷钢砂处理等。

1.1 通流部分表面结垢

对于直流锅炉而言,由于没有汽包,不能采用常规的汽水分离、蒸汽清洗等锅内净化措施来控制蒸汽品质,蒸汽品质相对差一些,较易结垢;而超(超)临界机组由于蒸汽的压力较高,盐类物质在蒸汽中的溶解度较大,溶解有盐类物质的蒸汽进入汽轮机通流部分做功,随着蒸汽温度和压力的下降,溶解在蒸汽中的盐类被析出并沉积在汽轮机通流部分表面而结垢[2],如图1所示。垢体沉积在汽轮机通流部分表面,会使汽轮机通流部分表面由光滑变得粗糙,且粗糙程度不均。

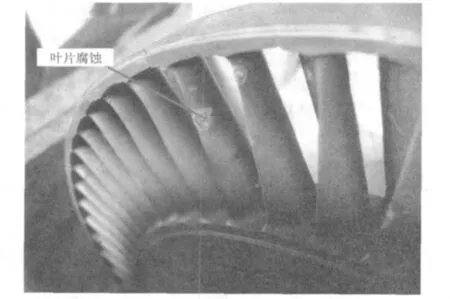

1.2 腐蚀

在汽轮机通流部分中,腐蚀现象通常发生在汽缸的低压部分和转子的末几级叶片。一般情况下,腐蚀包括水冲蚀、氧腐蚀和酸腐蚀[3]。汽轮机通流部分腐蚀情况如图2所示。

图2 汽轮机通流部分腐蚀情况

腐蚀主要与蒸汽中溶解氧量、蒸汽品质等因素有关。含有杂质的蒸汽进入汽轮机后,由于其压力和温度降低,蒸汽中溶解的钠化合物和硅酸盐的溶解度随压力的下降而降低,以固态形式析出并沉积在汽轮机通流部分表面。在机组启、停或机组停机备用时,若汽轮机通流部分表面有水膜,沉积在通流部分表面的盐类物质就会在水膜作用下形成导电的电解质,在通流部分表面发生电化学反应,从而发生腐蚀。除此之外,若机组运行中有空气漏入汽缸也会产生腐蚀现象。若发生腐蚀,在汽轮机通流部分表面会形成点蚀、蚀斑等,汽轮机通流部分表面由光滑变得粗糙不均。

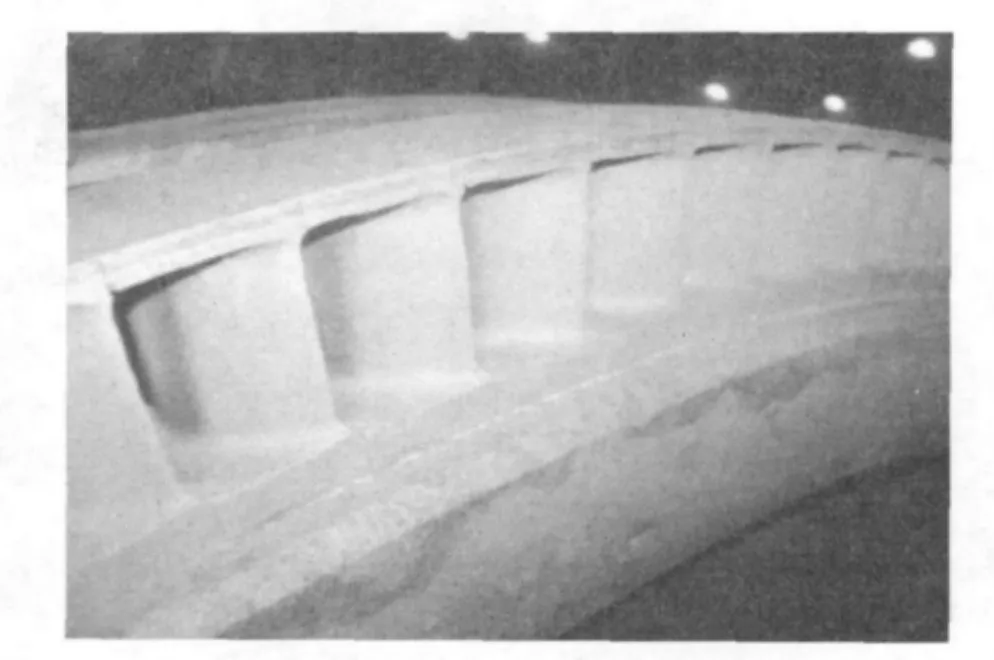

1.3 固体颗粒冲蚀

固体颗粒冲蚀,是指汽轮机通流部分表面在含有固体颗粒蒸汽的冲击下产生的一种磨损现象。蒸汽中固体颗粒主要来源于2个方面:一方面是从锅炉过热器、再热器、再热蒸汽管道以及主蒸汽管道内表面剥落下来的氧化铁颗粒;另一方面是停机时的腐蚀产物[2]。

这些坚硬的固体颗粒高速撞击、磨削汽轮机阀门、喷嘴、静/动叶片及其围带等通流部件,使得汽轮机通流部分的喷嘴和动叶等重要部件失去金属材料或产生变形,通流部分表面由光滑变得粗糙[2]。在固体颗粒冲蚀作用下,叶片的前缘和尾翼部位磨损比较严重,叶片表面粗糙度发生了不同程度的变化,具体情况如图3所示。

1.4 外物冲击和喷砂处理

图3 固体颗粒冲蚀

外物冲击和固体颗粒冲蚀的原理相似,一般情况下,外物冲击造成的单个损坏表面的尺寸要比固体颗粒冲蚀所造成的损坏表面尺寸大,且在外物冲击时其动作是随机的。在外物冲击作用下,通流部分表面会变得凹凸不平,即通流部分表面变得粗糙。外物冲击对通流部分表面粗糙度的影响程度取决于外物冲击所损坏的面积大小及均匀度。

喷砂处理是将钢砂高速喷射进汽轮机通流部分中,在钢砂的冲击和切削作用下除去通流部分表面上垢体的行为。喷砂处理在除去结垢的同时,也会对通流部分表面进行冲击和切削作用,使通流部分表面的粗糙程度发生改变。

2 通流部分表面变粗糙后对机组功率和效率的影响

V T Forster,B Sc等人及Encotech公司的研究结果表明,汽轮机通流部分表面变粗糙后,会对通流部分内蒸汽的压力、温度、雷诺数以及摩擦因数产生影响,使级内总损失增加,有效能减小,通流部分各机组的功率和效率下降。

蒸汽在流过通流部分表面时,会在其表面形成一个边界层,该边界层从通流部分入口处一直延伸至出口处。通流部分表面变粗糙,会破坏薄薄的黏性边界层的内层,阻止流动分离,增加了流动阻碍,摩擦因数增大,蒸汽部分动能转变为热能,在等压条件下被蒸汽吸收,比熵增加,使喷嘴出口处的比焓增加。除此之外,通流部分表面变粗糙,会使边界层区域内的蒸汽产生剪应力,进一步加剧通流部分表面的粗糙度。

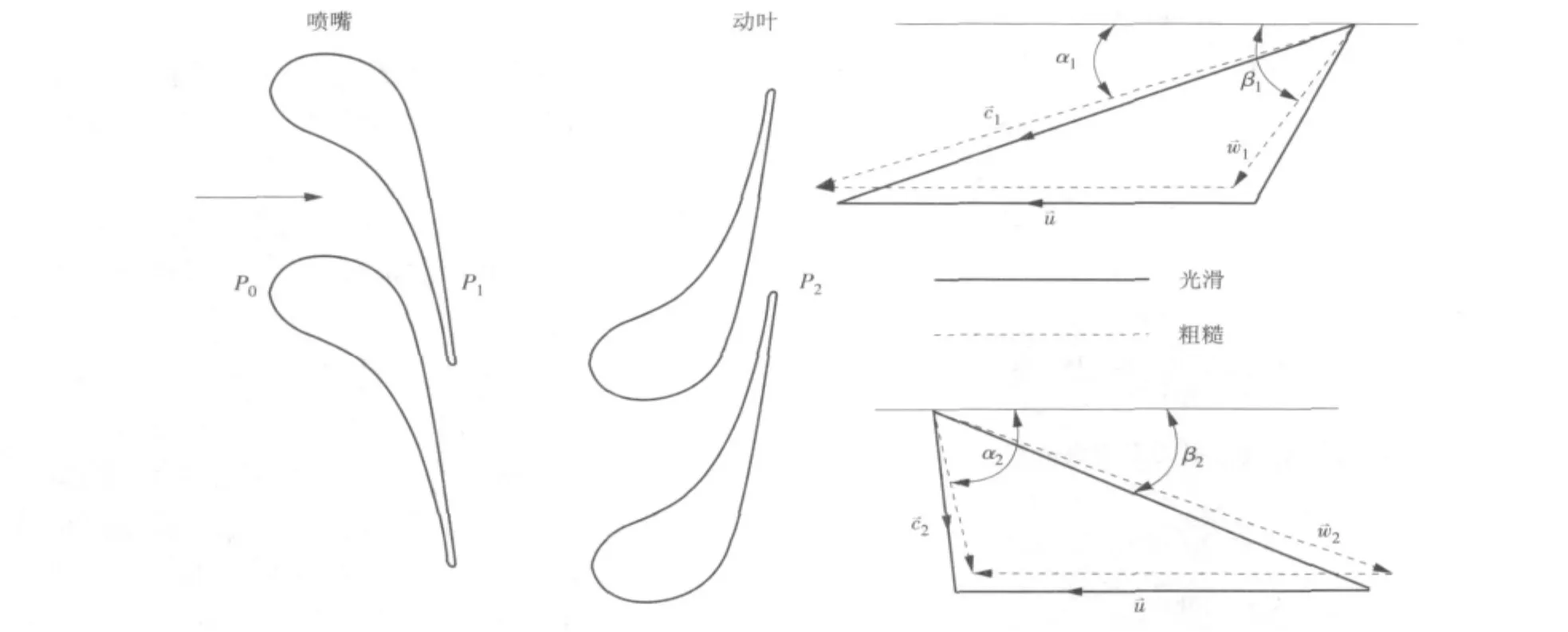

如图4所示,汽轮机通流部分表面粗糙度增加,通流部分各级的喷嘴出口绝对速度v1,动叶出口绝对速度v2,动叶出口相对速度ω2,喷嘴出口汽流方向角α1等相关参数均会发生改变。这些参数的变化会使级的速度比偏离设计的最佳速度比。根据汽轮机级的工作原理可知:制约能量转换的因素是喷嘴损失、动叶损失,其中速度比(轮周速度u与喷嘴出口汽流速度v1之比)是制约这2项损失的主要因素。当速度比改变时,喷嘴损失、动叶损失、余速损失和撞击损失都将随之发生改变,轮周效率下降,级内损失的恢复能力下降。研究结果表明,通流部分表面粗糙度增加,对级后压力影响较小,可认为压力不变,而级后温度则略有升高,级后蒸汽的比热容c2变大,对叶轮摩擦损失产生较小影响。

图4 冲动式汽轮机的速度三角形

写成逻辑形式:表面粗糙度增加,会使摩擦损失和动能损失均增加,在其他条件不变的情况下,通流部分各级的有效能减小,各级的功率损失和效率损失均增加,即通流部分表面变粗糙会使汽轮机通流部分性能发生退化。

试验表明,对于同一机组而言,在其表面粗糙度相同的情况下,高、中、低压缸缸效率的变化截然不同,具体如图5所示。

图5 等效砂石表面粗糙度与缸效率损失的关系[4]

随着汽轮机通流部分表面粗糙程度的增大,汽轮机高、中、低压缸缸效率的损失均增加,但由于通流部分内蒸汽的温度、压力及通流面积不同,汽轮机高、中、低压缸的缸效率变化对通流部分表面粗糙度变化的敏感程度不同。其中,通流部分表面粗糙度略微增加就会对高压缸的缸效率产生较大影响,对于中压缸和低压缸而言,要等到表面粗糙度增加到一定值,才会对它们的缸效率产生影响,故高压缸的缸效率对其表面粗糙度的变化最为敏感,中压缸次之,低压缸稍差。当表面粗糙度开始对缸效率产生影响时,在其初始阶段,缸效率损失与表面粗糙度关系曲线斜率的绝对值较大,即表面粗糙度的增加对缸效率的影响较大。随着表面粗糙度进一步增大,缸效率损失与表面粗糙度关系曲线斜率的绝对值开始变小,即表面粗糙度的变化对缸效率的影响减弱。当其表面粗糙度增大到一定程度后,其缸效率变化极小,可以认为不变[5]。

对于不同机组来说,通流部分高、中、低压缸缸效率受表面粗糙度的影响是不同的。由图5可知,在汽轮机通流部分表面粗糙度相同的情况下,2台机组高、中、低压缸的缸效率损失也是截然不同的,这主要与汽轮机通流部分中蒸汽的温度、压力、叶片高度以及通流面积等因素有关。

针对通流部分表面粗糙度相同情况下高、中、低压缸性能变化不一的问题,Encotech公司在1台N300 -24.13/537.8/537.8 型 580MW 汽轮机组上进行了更为细致的研究。通过计算,在表面粗糙度Ra=11.23μm的情况下,得出了该汽轮机组各级的功率损失和效率损失变化情况,如图 6、图 7所示[6]。

由图6和图7可知,在汽轮机通流部分表面粗糙度一致的情况下,通流部分各级的功率损失和效率损失是不同的。在高压缸中,其蒸汽的温度和压力均较高,通流面积小,通流部分表面蒸汽的雷诺数较大,当其表面变粗糙后,喷嘴稍有变化(变形),静叶出汽角α1将随之发生变化,汽流发生偏转,增加喷嘴损失,影响能量有效转换。动叶汽流速度v1随α1变化而变化,通流部分各级的速度比偏离原设计最佳速度比,动能损失较大。雷诺数的变化会使摩擦因数变大,摩擦损失也相应增加,但增幅较小。在表面粗糙的影响下,高压缸各级总损失明显增加,有效能减少,高压缸各级的功率损失和效率损失明显变大。

同理,对于中压缸来说,由于是中间再热机组,其入口处蒸汽的温度和高压缸入口处蒸汽温度一致,但其压力偏低,通流面积较大。在通流部分表面粗糙度一致的情况下,中压缸内总的损失增加,但增幅不大。中压缸各级的功率损失和效率损失也相对较小。低压缸缸内蒸汽的温度和压力均偏低,但由于该机组有4个低压缸且叶片较长,其通流面积较大,摩擦损失明显增加,动能损失略微增加,总的损失增多。但在低压缸的末级,由于蒸汽湿度大、流速低,表面粗糙度的变化对其性能的影响较小。

3 结论

随着机组向高参数、大容量方向的发展,通流部分各级的性能对其表面粗糙度的变化变得尤为敏感,特别是超(超)临界机组的高压缸部分,即使其表面粗糙度变化较小,也会对高压缸各级的功率和效率产生较大影响,因此,关于表面粗糙度对机组性能影响的研究变得尤为重要,且其相关研究对汽轮机制造方、发电企业以及检修部门具有一定的指导意义。

(1)对于汽轮机制造方,应提高制造工艺,要尽可能保证通流部分表面光滑且使通流部分表面不容易发生腐蚀。

(2)对于发电企业来说,在机组运行时,要更加关注给水品质、水中含氧量等问题,以避免因蒸汽品质变差所带来的结垢、腐蚀、磨损等问题,从而延缓汽轮机通流部分表面变粗糙现象的发生。

(3)为发电厂检修部门提供了评估检修效果好坏的一个标准。在对汽轮机通流部分进行检修时,可通过测量检修后汽轮机通流部分表面粗糙度的大小,计算出通流部分各级的功率损失和效率损失变化的大小,从而评估其检修效果的好坏。相关研究中表面粗糙度的测量和计算均在通流部分表面粗糙程度均匀这一假设下进行,通过观察和比较,估算出通流部分表面粗糙度的大小。与实际情况相比,表面粗糙度的测量和计算存有较大误差,因此,寻找更准确的测量和计算表面粗糙度的方法,建立更准确的关于表面粗糙对通流部分性能影响的数学模型是今后研究的方向。

[1]Jeffrey P Bons,JP Taylor.The Many Faces of Turbine Surface Roughness[C].New Orleans:Proc.of ASME Turbo Expo,2001.

[2]谢军星.电站汽轮机通流部分故障分析与应用研究[D].北京:华北电力大学,2010.

[3]Awatef AHamed,Widen Tabakoff.Turbine Blade Surface Deterioration by Erosion[J].Journal of Turbo Machinery,2005,127(7):445 -452.

[4]V T Forster,B Sc,C Eng,et al.Performance Loss of Modern Steam-turbine PlantDue to Surface Roughness[C].London:Proc.Instrn.Mech Engrs,1967.

[5]J Jeff Butler.Rough Nozzle Surfaces Hurt Turbine Performance[J].Power Engineering,1997(3):31 -35.

[6]Encotech.Surface Finish and Deposits[DB].Technical Documents of Encotech,1989(10):22 -26.