高频混压多层板散热性能的局限与改善

2012-07-30陈苑明

李 瑛 陈苑明 何 为

(电子科技大学应用化学系,四川 成都 610054)

黄云钟 张 佳

(重庆方正高密电子有限公司,四川 重庆 401332)赵 丽 付红志 刘 哲

(中兴通讯股份有限公司,广东 深圳 18057)

印制电路板(PCB,Printed Circuit Board)高密度化与内埋有源、无源元器件促使电子产品小型化与多功能化,同时封装体积缩小与组装密度增加容易造成电子产品热量聚集,PCB散热不良将造成元器件电气性能的下降甚至损毁[1]-[3]。PCB电路设计常通过沿空气流动方向均匀分布元器件、分散大功能元件[4][5],或者将发热器件与散热器紧密连接[6]等途径提高元器件的散热性能。但电路散热设计完善至一定程度后,PCB制造材料与工艺便成为决定电子产品整体散热效果的重要因素。

高频PCB可以实现电路的高频高速性能,但是为了节省制造成本,高频PCB的制造方法是在环氧树脂玻纤布多层电路板的外层芯板嵌入一小块高频板,经过半固化片压合成型。这种由高频子板与多层母板混压制作而成的高频PCB称为高频混压多层板。高频混压多层板的热量主要集中于高频子板区域,因此本文综述了高频混压多层板的散热局限与改善方法。

1 高频混压多层板的热问题

电子封装向多端子数、窄节距、薄厚度、多层三维立体封装方向发展,芯片的三维堆叠封装受散热空间的限制,散热通道急剧拥挤[7][8];高频混压多层板表面安装大功率元器件后,高频子板长期保持高温状态,导致元器件内部化学反应与粒子迁移加速,元器件失效率大大提高,直接影响电子产品的可靠性。

高温对高频混压多层板的影响主要有介电材料电性能下降、焊接失效、热应力效应与热膨胀问题等。当温度过高远远超过介电材料玻璃转化温度(Tg)值时,会导致介电材料热老化、变脆、断裂甚至燃烧,致使PCB绝缘性能迅速下降[9]。元器件与PCB组装依靠焊料金属间化学化合物(IMC,Inter-metallic Compound)连接,焊点及表面处理区受高温条件影响,IMC的结构易因热疲劳而产生微观组织变化,化学稳定性降低[10]。而且随着温度的迅速升高,IMC发生热膨胀效应而导致IMC厚度显著增加,当IMC厚度超过焊点可忍受的范围时,IMC层脆性增加造成焊接机械强度的下降[11]。热环境下PCB材料与芯片热膨胀系数差异大,由于热不匹配产生温度应力,PCB发生不可恢复形变导致焊接界面破坏[12]-[14]。

2 高频混压多层板散热局限与改善

PCB散热的途径主要有传导、对流和辐射。传导是指热量通过直接接触的物体从高温段传向低温段,它是固体物质与固体物质间传导的有效途径之一。对流是指在发热体附近的热空气与其周围的冷空气之间,由于温度差而形成的气体流动,其实质就是通过流动的气体或液体将热导体表面的温度带走。而辐射是指导热体依靠射线传递热量,低温时辐射传热很小,导热体与周围环境温差较大时部分热量通过交换辐射进行热疏导。高频混压多层板主要散热途径是传导散热。

2.1 横向散热局限与改善

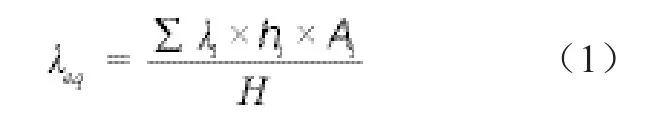

发热体系发生横向散热时,其散热效果主要是由其组成材料的导热系数决定的。以下是PCB等效导热系数λeq如(1)式,其中,λeq为PCB总的导热系数,λi为i层的导热系数,hi为i层的厚度,Ai为i层导体图形的剩余率(对绝缘体剩余率为1),H为PCB总厚度。导热系数越大,铜层越厚,导体图形剩余率越大,总板厚度越薄,则PCB整个的导热系数就越高,散热效果就越好。

高频混压多层板除了局部嵌埋的高频子板需要用到特殊基材外,制作母板结构主要由环氧树脂纤维布与铜箔覆合组成。通过增加导体图形的剩余率提高散热效果,即增加线宽从而提高横向散热效果,这必然使PCB空间尺寸增大,造成内部阻抗不匹配,信号反射增加,从而影响到信号传输的完整性[15]。因此通过线宽提高散热的方法看似合理却不实际。通过减小PCB总厚度来提高散热效果对于有高密布线及大功率器件的PCB来说,当介层厚度小于一定值时很容易出现介质击穿、漏电、短路等问题。电子产品的小型化促使PCB设计铜箔厚度最薄化与导体图形剩余率最大化,高频混压多层板依然需要通过环氧树脂、玻璃纤维布来实现热量向外传输,而玻璃纤维布导热效果很难提高,因此通过树脂改性来增大树脂的导热系数,从而提高散热效果。在介电材料填充高导热系数的无机填料可以提高高频混压多层板的有效导热系数,已有文献报导,在环氧树脂加入Al2O3

[16]、BN[17]、AlN[18]、ZnO[19]等高导热系数的无机填料,可以很大程度提高其导热性能。基板材料导热改性是改善高频混压多层板横向散热性能的有效途径。

2.2 纵向散热局限与改善

高频混压多层板纵向设计的导通孔可以实现不同层间的电路导通,同时具有纵向传热的效果。导通孔的导热效果受通孔的数量、大小、孔壁厚度影响。除导通孔外,在电子元器件安装处周围专门设计散热孔来进行热量传输[20],这种散热孔的数量、大小、镀铜厚度、塞孔百分率及塞孔树脂类型等因素都影响到局部散热的效果。散热孔设计虽然提高了高频混压多层板的纵向散热效果,但是散热孔设计往往使得PCB工序复杂,费时费力。当散热孔发生塞孔质量不佳时,容易产生藏锡珠、气泡、爆孔等诸多品质问题,在高温焊接时容易产生失效,对后工序有很大的隐患。过多的散热孔设计会影响PCB布线,不利于高频微波板的线路设计。高频布线要求尽量不使用直角走线,尽量缩短信号传输路线,过多散热孔会影响到布线的优化,导致信号传输的速率下降和发生信号完整性问题。在高频传输线中,除了由电介质损耗造成的传输延时,设计散热孔、过孔及其他背钻孔也会造成信号延时及损耗,影响到信号传输的完整性。

3 其他改善措施

3.1 金属基覆铜板散热技术

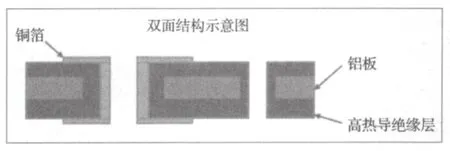

金属基PCB是一种专门用来解决散热问题的特种PCB,是由金属导热层、高导热绝缘介质层和线路铜层组成的[20]。如图1为金属导热层都被夹心埋在两介电中间形成金属芯板PCB,而图2所示为金属导热层粘覆在PCB底层形成金属基PCB。金属基板采用这种设计,并且通过导通孔传输热量到金属基层,从而将PCB内部热量带到外部环境。金属基PCB粘覆了增重的散热金属,虽然很好地提高了散热效果,却难以迎合电子产品轻巧便携的要求,但针对通信电源、汽车、电动机等大型终端产品应用的高频混压多层板,其局部散热效果可以得到最大程度的改善。

图1 铝基双面板结构示意图

图2 铝基多层板结构示意图

3.2 局部埋铜散热技术

为了适应电子产品小型化的特点,局部埋铜散热技术是高频混压多层板提高散热效果的另一途径,这种技术是在电路板中直接压接铜块(Press Fit Coin)及埋嵌铜块(Embed Coin),如图3所示。散热埋嵌金属也逐步向小型化方向发展。所谓埋铜技术是指在高频子板的背面纵向埋入局部铜块再与母板一起混压,从而实现局部散热的一种方法,是散热基板在结构和功能上的创新成果。在高频混压板多层板中,为了提高传输速率,有射频线的高频子板一般都埋嵌在母板的外部层,这样也便于高频子板通过表面进行对流散热。再加上背面埋嵌铜基的纵向导热,从而很好地实现了高频混压板的快速散热。

图3 高频混压局部埋铜散热简示图

4 结论

与大功率元器件配合使用的高频混压多层板容易产生介电材料电性能下降、焊接失效、热应力效应与热膨胀问题。本文综述传统提高高频混压多层板的散热性能的局限与改善措施,金属基覆铜板散热技术与局部埋铜散热技术是高频混压多层板散热的发展方向。

[1]蔡积庆. 印制板的技术动向[J]. 印制电路信息,2007, 4:21~31.

[2]S.Jones, D. Pye, P. Jeal. Modern Materials Technologies in PCB Thermal Management[C]. IEE Colloquium on CAD (Computer Aided Design) Tools for Thermal Management, US: IEEE Press, 1993:1~9.

[3]曾理, 陈文媛, 谢诗文等. 集成电路封装高密度化与散热问题[J]. 电子与封装, 2006, 6(9): 15~21.

[4]蔡建华. 高散热印制电路板及其应用[J]. 化工设计通讯, 2000, 26(4): 50~53.

[5]罗凌江, 王能. 印制电路板的热设计[J]. 自动测量与控制, 2006, 25(2): 80~81.

[6]郝国欣, 郭华民, 高攀. 功率器件的散热设计方法[J]. 电子工程师, 2005, 31(11): 17~18.

[7]F. Schindler-Saefkow, O. Wittler, D. May, et al.Thermal Management in a3D-PCB-Package with Water Cooling[C]. Electronics Systemintegration Technology Conference, US: IEEE Press, 2006: 107~110.

[8]J. H. Lau, T. G. Yue. Thermal management of 3D IC integration with TSV[C]. 59th Electronic Components and Technology Conference, US: IEEE Press, 2009: 635~640.

[9]S. Liu, X. Luo. LED Packaging for Lighting Applications: Design, Manufacturing and Testing[M]. US: Wiley Online Library, 2011.

[10]张群, 陈柳, 程波等. 倒装焊Sn-Pb焊点的热疲劳失效[N]. 金属学报, 2001, 37(7): 727~731.

[11]周继承, 肖小清, 恩云飞等. 基于稳健设计的PBGA 器件焊点热机械疲劳可靠性的优化设计[N]. 电子学报, 2007, 35(11): 2180~2183.

[12]J. H. Yu, W. Oepts, H. Konijn. PC Board Thermal Management of High Power LEDs[C]. Twentyfourth Annual IEEE Semiconductor Thermal Measurement and Management Symposium, US:IEEE Press, 2008: 63~67.

[13]周斌, 潘开林, 颜毅林. 无铅 PCB 组件再流焊焊接工艺的热变形仿真分析[N]. 上学交通大学学报,2007, 41(S): 111~115.

[14]C. Zweben. Advanced Composites and Other Advanced Materials for Electronic Packaging Thermal Management[C]. International Symposium on Advanced Packaging Materials: Processes, Properties and Interfaces, US: IEEE Press, 2001: 360~365.

[15]崔玉美. 高速电路PCB板的反射问题分析及仿真[J]. 计算机应用与软件, 2010, 27(11): 83~84.

[16]张晓辉, 徐传骥. 新型电力电子器件封装用导热胶粘剂的研究[J]. 电力电子技术, 1999, 5:61~62.

[17]K. C. Yung, H. Liem. Enhanced thermal conductivity of boron nitride epoxy-matrix composite through multi-modal particle size mixing[J]. Journal of Applied Polymer Science, 2007, Vol.106,3587~3591.

[18]K. C. Yung, B. L. Zhu, J. Wu, et al. Effect of AlN content on the performance of brominated epoxy resin for printed circuit board substrate.Journal of Polymer Science: Part B: Polymer Physics, 2007,Vol.45, 1662~1674.

[19]周柳, 熊传溪, 董丽杰. 氧化锌晶须/环氧树脂导热绝缘复合材料的制备与性能[J]. 高分子材料科学与工程, 2009, 25(5): 165~167.

[20]L.Coppola, R. Schmidt, D. Cottet. Investigation on Via Arrangements for the Thermal Management of High Current PCBs[C]. Twenty-Fourth Annual IEEE Applied Power Electronics Conference and Exposition, US: IEEE Press, 2009: 485~490.

[21]R.Horng, J.Hong, Y. Tsai. Optimized Thermal Management From a Chip to a Heat Sink for High-Power GaN-Based Light-Emitting Diodes[J]. IEEE Transactions on Electron Devices, 2010, 57(9):2203~2207.