矩形汽水管式热网加热器结构创新与应用

2012-07-26赵宏伟张承虎苟文宣

赵宏伟,张承虎,李 智,周 猛,苟文宣

(1.山东北辰机电设备股份有限公司,山东 济南250300;2.哈尔滨工业大学,黑龙江 哈尔滨150001;3.河北电力勘测设计研究院,河北 石家庄050031;4.甘肃省靖远发电有限公司,甘肃 靖远730600)

1 我国热网加热器的运行使用现状

应用于电厂首站的汽水换热设备热网加热器,目前主要分两大类:一类是管壳式换热器,另一类是板式换热器。管壳式换热器由于其耐用,维修较为方便,故首站的汽水换热设备热网加热器主要采用的是管壳式换热器;板式换热器由于受结构影响,其对使用条件要求较高,且不便维修,应用较少,但是近几年也有采用全焊接板式换热器的。

目前国内对汽水换热设备的强化换热方法[1]、蒸汽凝结换热的计算[2]、换热器内污垢热阻的影响[3]、换热器内流体的流阻特性[4]、换热效率评价[5]等多个方面已经进行了较为深入的研究,但是对如何从换热器结构方面进行改进,而实现避免堵塞和冲击,保证安全运行,并适应换热负荷变化等方面的研究则较少。

热网加热器的运行特点是在整个采暖季负荷变化非常大,所以供热温度变化也非常大,而设计是按最大负荷确定的换热面积,设备运行的大多数时间是在负荷较低的工况下,致使设备面积富裕量较大,设备运行蒸汽压力常在低压甚至负压下运行,这样在蒸汽进口处的流速就很大,对管束的冲击就很大,过去按基本和尖峰热网加热器设计的由于可以按负荷变化进行一定的调节,情况就要好些。近几年由于较少采用按基本和尖峰热网加热器设计的形式,所以负荷变化的调节手段有限。由于绝大多数时间热网加热器是在面积富裕量非常大的情况下运行,所以虽然设备设计运行蒸汽压力较高,但实际绝大多数设备的运行蒸汽压力是低压甚至负压,而目前所采用的热网加热器由于受各自结构的限制都存在着一些不可克服的缺陷,致使在使用中经常发生断管、换热管焊缝开裂、防冲板被冲掉等质量问题影响正常的供热。为此,本领域技术人员一直致力于设计一种能够避免上述两类换热器存在的不足,具有高的换热效果和广泛适用性的新型换热器,能够最大限度的满足热网加热器的安全使用。

2 管式与板式换热器的结构与换热效果分析

现有的城市供热中的汽水换热设备主要是管壳式换热器和板式换热器。从常规意义上讲一般板式要优于管式的传热效果,但也不可一概而论。关键在于结构设计是否合理。

在热网加热器中因为是汽水换热,蒸汽的凝结换热系数很高,影响换热的主要因素是管侧循环水的换热系数,而换热管与换热板相比在相同材料的前提下主要是材料的厚度和流道的形状,影响湍流效果,假定厚度一样则主要影响因素就是流道的形状了。也就是说只要换热管具有好的湍流效果同样可以具有或优于板式的换热效果。

目前应用于汽水热网加热器的板式换热器主要为全焊接式的,如图1为全焊接板式热网加热器板束结构图。板式热网加热器的一个优点是耐蒸汽冲击的能力优于传统管壳式热网加热器,对于采用普通窄流道波形换热板片的热网加热器换热效果也优于传统管壳式热网加热器。但由于热网循环水的水质原因采用普通窄流道波形换热板片水中杂质极易堵塞板片,发生堵塞后无法疏通,所以目前应用的全焊接板式热网加热器的循环水侧流道大多采用管式流道,这样即便堵塞板片也可以沿管式流道进行疏通。但这种板型换热效果就大大降低,反而换热效果不及采用管径相近的波形换热管的管壳式热网加热器好,同时一旦板片内漏则堵漏非常麻烦,需将整个板片的流道全都堵死封焊,对设备的换热影响非常大,并且板式换热器的耐温耐压性能较差,而热网加热器的循环水侧的压力是较高的,蒸汽侧压力较低,而板式换热器的夹紧板厚度必须按蒸汽侧和循环水侧的最高温度和压力进行设计,所以需要的夹紧板厚度也特别厚。因此,全焊接板式热网加热器目前应用并不广泛。

图1 全焊接板式热网加热器板束结构图

目前应用于汽水热网加热器的管式换热器结构形式主要有固定管板式热网加热器和U型管式热网加热器两种,采用较多的是固定管板式热网加热器。

对于固定管板式热网加热器,结构形式为:采用两端管板、换热管为直管,换热管两端分别与两端的管板焊接加胀接连接,壳侧筒体设置双半波的波形膨胀节,进汽口与膨胀节的大径筒体相接,小径筒体与两端的管板焊接。一方面缓解管壳侧的温差应力,另一方面使管板布管有效面积增大,同时也增大了蒸汽流道,防止对管束的冲击,但此增大的面积是有限的。它的最大优点是:换热管堵塞便于疏通、必要时可以单根抽管、便于采用高效传热管,其缺点是具有一定的温差应力。

U型管式热网加热器,结构形式为:采用单管板、换热管为U形管,换热管的两个端口在一端与管板焊接加胀接连接,壳侧筒体与管板焊接。它的最大优点是没有管壳侧的温差应力以及管束可以整体从壳体中抽出,但管束抽出的意义不大,其缺点是不能进行换管和缺陷修复,换热管堵塞不便于疏通,不便于采用高效传热管。

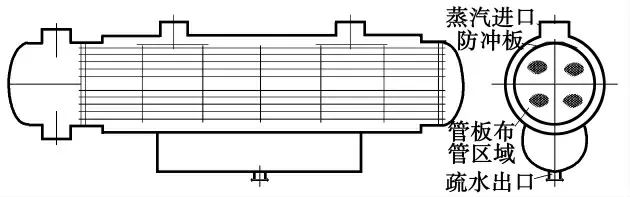

这两种管壳式热网加热器由于都是传统的圆壳体形式,在管板布管上为了给进汽口留出蒸汽流通面积而不能满布管,使管板的有效面积不能充分利用,致使他们最大的弊端就是进汽流通面积不足,很难满足进汽不对管束产生冲击。如图2和图3所示,分别为带有一体式疏水罐的固定管板式热网加热器和U型管式热网加热器的进汽口处的管束截面图。管式换热器的失效绝大部分是由于进汽流通面积不足,蒸汽进入管束的流速过大对管束的冲击造成。

图2 传统固定管板式热网加热器结构图

图3 传统U形管式热网加热器结构图

3 矩形管式热网加热器结构创新

本文介绍的是一种矩形管式热网加热器,综合了管式和板式换热器的特点,具有高的换热效果和广泛适用性,能够最大限度的满足热网加热器的安全使用。

矩形管式热网加热器其主要结构部件与传统管壳式热网加热器相一致,仍然由管箱、管板、换热管、壳体等组成。循环水依然走管程的换热管内及管箱,蒸汽依然走壳程。只不过矩形管式热网加热器在部件结构形式上进行了较大的改进,具体如下:

(1)采用矩形的管板形状;

(2)采用波纹管的换热管形式;

(3)采用半圆筒形的壳体与矩形管板和半圆形堵板相焊接的管箱;

(4)采用分装式矩形管束支持板的形式或支撑杆(折流杆)的管束支撑形式;

(5)采用半圆筒形壳体与矩形档板和半圆形堵板相焊接的进汽和疏水集箱壳体形式;

(6)防冲板采用多孔板的蒸汽防冲击结构。

矩形管式热网加热器的结构如图4所示。各部件结构形式改进的原理和效果如下:

图4 矩形管式热网加热器结构图

在上述结构形式中,由于采用矩形管板,并在管板上按矩形布管的方式布管,可根据进汽量的大小确定横向布管间距,控制蒸汽进入管束的流速不会对管束造成冲击,同时使得蒸汽沿两侧矩形挡板和换热管间的间隙及换热管全长的范围内均匀进入管束,多孔板的蒸汽防冲击结构避免了蒸汽对防冲板造成的强大冲击力。

由于采用波纹管的换热管形式,可增强换热管的换热效果,同时也能缓解管壳侧的温差应力无须设置膨胀节,由于采用的波纹管是管端部比波纹管的波峰小,所以可使纵向布管间距达到最小实现零间隙,而不影响管端部与管板的焊接,真正可最大限度的利用管板面积在有限的空间内使布管数达到最大。

由于采用组装式矩形管束支持板的形式或支撑杆(折流杆)的管束支撑形式,如图5所示,使得管束支撑稳定可靠,实现0间隙支撑,不会由于蒸汽的流入而对管束产生冲击。

图5 组装式矩形管束支持板

由半圆筒形壳体、矩形档板、半圆形堵板三者相焊接而成的进汽集箱形式,具有与换热管相同的长度,使蒸汽具有足够的缓冲空间,和巨大的进入管束的流通面积,彻底改变了进汽空间不足而使管束遭受冲击的情况;矩形壳板虽然承压能力差,但它刚好是在压力较低(压力一般在0.6 MPa以下)的蒸汽侧,因此承压能力是没有问题的(这点与板式换热器有巨大的区别);疏水集箱与进汽集箱一样具有较大的容积,可便于疏水的控制,而不必再另设疏水罐。

虽然热网加热器循环水侧压力一般较高,在1.0~2.5 MPa间,但是由半圆筒形的壳体、矩形管板、半圆形堵板三者相焊接而成的管箱形式,使管侧的承压能力很高,完全可以满足要求,而且由于结构尺寸比传统管壳式的小,所以壳体厚度也较薄。

蒸汽从上至下的强制流动,没有任何无效换热区域,大大的提高了换热效果,换热效率高,可充分利用过热蒸汽的过热度及凝结水的热量,提高给水温度,降低疏水温度,实现低温差换热,并节省蒸汽量。

4 汽水矩形管式加热器的设计方法与应用

目前已经得到应用的城市供热中的汽水换热设备主要有全焊接板式换热器、传统固定管板式管壳换热器、U型管式管壳换热器,以及经过本文改进设计的矩形管式热网加热器。通过工程实践的检验和总结,对这四种主要换热器进行对比分析,结果如表1所示,说明汽水矩形管式热网加热器具有较高的安全性和换热效果。

表1 各种形式热网加热器的对比分析

汽水矩形管式热网加热器的设计,设计依据的标准可参考:《钢制压力容器》(GB150)、《管壳式换热器》(GB151)、《板式热交换器》(NB/T47004)、《热网加热器》(JB/T7837),以及原西德AD《压力容器规范》;而关于换热器结构参数的优化计算,不论是理论方法[5-6]还是数值方法[7-9],都已经较为成熟,具体的一些计算方法和公式,例如强度计算、传热系数、计算步骤、相关规定等,在此就不再赘述。

汽水矩形管式热网加热器的设计要点:

(1)根据工况参数,主要是换热量、蒸汽进口压力与温度,疏水温度,循环水流量、压力、进出口温度等,确定工质的物性参数;

(2)设定一些运行参数和结构参数,例如流速、换热管直径、流程数等,计算换热器内的传热系数、沿程阻力系数等;

(3)计算换热器的换热面积、换热管总长度、根数、流程数等;

(4)选择有效的管束支撑形式,换热管管间距、单管长度、排数与列数等,计算进汽集箱、疏水集箱的尺寸,换热器的接管尺寸、长宽高等结构参数;

(5)回头校核第(2)步预设的运行参数和结构参数是否合理。如不合理,则进行相关参数的调整,重复上述步骤,直至满足校核要求;

(6)通过调整横向布管的数量和间距的大小,可以控制管束内的蒸汽流速,进而优化换热器的结构参数;

(7)对换热器进行强度计算,并优化矩形壳体的尺寸和厚度。

以某一实际工程为例,换热总负荷35 MW、热网首站蒸汽压力0.3 MPa(a),温度240℃,疏水温度要求低于80℃;循环水量1 200 t/h、供回水温度80℃/55℃、水泵扬程75 m,用户要求:蒸汽侧,设计压力1.2 MPa,设计温度300℃;循环水侧,设计压力1.6 MPa设计温度150℃。该工程采用汽水矩形管式热网加热器,依据本文提出的改进结构形式和设计方法,该矩形加热器的主要参数如表2所示,具体情况如图6所示。

图6 某实际工程的矩形管式加热器

表2 某工程汽水矩形管式热网加热器的设计结果

通过实际运行,效果非常理想,无噪音,满足采暖供热要求。该设备在整个采暖季负荷变化时,通过循环水泵变频调节循环水量、控制进汽量及设备内的蒸汽压力,使设备供水温度满足用户采暖要求,其设备在运行期内的蒸汽压力在0.02 MPa与0.15 MPa间,各工况下运行稳定,给水温度满足45~75℃的区间要求,疏水端差仅1~5℃,比设计预想效果还要好,设备在整个采暖季满足用户采暖要求,无任何异常。

5 结论

通过对传统管式汽水加热器的结构进行创新改进,设计的汽水矩形管式热网加热器具有如下优点:(1)换热效果好;(2)结构紧凑占地空间小;(3)设备运行无噪音安全性能高;(4)使用寿命长;(5)经济性好;(6)便于维护。工程应用实践证明该换热器能够很好地适应热网负荷变化,并很好的防止了蒸汽冲击对换热管束的破坏,是一个节能高效、安全实用的首站汽水换热的热网加热器设备。

[1]张文林,宋卫国,宗贵龙.强化传热的途径及优化设计[J].河北工业大学成人教育学院学报,2006,21(1):22-24.

[2]刘宏波,林志勇,张扬,等.新型凝结换热器设计及实验[C].第七届全国工业炉学术年会论文集,2006:146-151.

[3]赵斌,张秀东.污垢对管壳式换热器的影响[J].煤气与热力,2005,25(8):43-44.

[4]季忠敏,刘晓东.板翅式换热器表面传热与流阻特性数值模拟[J].节能技术,2010,28(2):107-113.

[5]郭瑞琪,张林华,方肇洪.换热器最大温度效率及其在设计中的应用[J].煤气与热力,1997,17(1):34-36.

[6]雷新义.提高板式换热器效能的优化设计[J].煤气与热力,2007,27(10):77-79.

[7]贺小华,尹侠,陈建钧.换热器管板的参数优化设计[J].南京化工大学学报,2001,23(2):60-63.

[8]李夔宁,张继广,李进,等.应用遗传算法优化设计壳管式换热器[J].重庆大学学报,2011,34(8):97-102.

[9]蒋祖星,刘超.壳管式换热器结构参数的模糊优化设计[J].节能技术,2001,19(1):17-18.