切向叶片角度对中心给粉旋流燃烧器气固流动特性影响

2012-07-26靖剑平张春明李争起

靖剑平,张春明,孙 微,李争起

(1.环境保护部核与辐射安全中心,北京100082;2.哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨150001)

0 引言

采用旋流燃烧器燃用劣质煤时,普遍存在煤粉气流稳燃性能差、飞灰含碳量高、NOx排放量高及水冷壁高温腐蚀和结渣等问题,在径向浓淡燃烧器和强化点火双调风燃烧器的基础上发展而来的中心给粉旋流燃烧器可有效地解决上述问题[1-3]。中心给粉旋流燃烧器的内二次风叶片是固定的轴向弯曲叶片,外二次风叶片是可调节的切向叶片,不同的切向叶片角度会形成不同的空气动力场,进而会对炉内煤粉的燃烧和NOx的生成产生影响。因此有必要研究不同切向叶片角度下中心给粉旋流燃烧器的气固流动特性,分析其对煤粉燃烧和NOx生成特性的影响。

三维激光多普勒测速仪(PDA)可用于测量气固两相流场[4-6]。本文利用三维PDA研究中心给粉旋流燃烧器的气固两相流动特性,测量了燃烧器出口不同截面处的三维平均速度和颗粒体积流量,分析了不同切向叶片角度下中心给粉旋流燃烧器不同截面的速度场和浓度场,获得了最佳切向叶片角度。

1 试验系统介绍

采用丹麦丹迪公司制造的PDA测量系统,其粒径和速度测量范围分别为0.5~1 000 μ m和-500~500 m/s[5],平均速度、粒径和颗粒体积流量的不确定性分别为1%,4%和30%。

试验台如图1所示,中心给粉旋流燃烧器模型如图2所示。试验台由引风机、给粉机、燃烧器模型、试验筒体和旋风分离器组成。玻璃微珠经给粉机进入浓一次风道,随浓一次风从模型燃烧器喷入试验筒内,最后进入到旋风分离器内,经分离后返回到料斗中重复上述循环。给粉量由变频器控制给粉机转速来实现,总风量由变频器控制引风机出力,燃烧器的浓、淡一次风量及内、外二次风风量由各引风管道的阀门控制,在每个引风管上安装有靠背管测量风量。浓一次风中的颗粒浓度为0.20 kg/kg。

图1 试验台简图Fig.1 Schematic drawing of test facility

图2 中心给粉燃烧器模型(单位:mm)Fig.2 Model of centrally fuel-rich swirl burner

以在1 025 t/h锅炉上实际应用的中心给粉旋流燃烧器为原型,按几何相似设计中心给粉燃烧器模型,模型与原型的比例为1∶7。试验段筒体直径与中心给粉燃烧器外二次风喷口直径比为4.05,当该比值大于3即被认为是低限制流动[7]。

试验中燃烧器运行参数如表1所示。试验时一些小颗粒会丢失,因此玻璃微珠要定期更换以维持相同的粒径。用0~10 μm的玻璃微珠示踪气相流动特性,用10~100 μm的玻璃微珠示踪固相流动特性。测量了x/d=0.1,0.3,0.5,0.7,1.0,1.5和2.5共7个截面的气固流动特性,其中x是沿射流方向到燃烧器出口的距离,d是外二次风喷口直径,为214 mm,分析了气固两相的三维速度及体积流量分布。

表1 不同切向叶片角度下冷态流动试验参数Table.1 Cold airflow experiment parameters for differenttangential vane angles

2 试验结果和分析

不同切向叶片角度下中心给粉旋流燃烧器各截面气固两相轴向平均速度分布如图3所示。对于三种切向叶片角度,在x/d=0.3的截面,都出现了明显的回流区。随着切向叶片角度的减小,回流区尺寸明显增加,这是由于二次风的旋转强度随切向叶片角度的减小而增强,有利于气流向外侧扩散,中心负压区增大。当叶片角度从45°减小到25°时,旋转强度明显增加。在x/d=0.1~0.7截面,三种工况的气、固两相轴向速度呈双峰分布,随着一、二次风的扩散,沿燃烧器射流方向测得两个轴向速度峰值都逐渐减小,而且靠近边壁的轴向速度峰值位置向壁面移动。随着切向叶片角度的减小,靠近壁面的轴向速度峰值越高,靠近中心线的速度峰值越低。在燃烧器中心线附近,气、固两相速度存在滑移,固相速度大于气相速度,也就是说固相速度变化滞后于气相。在x/d=1.0的截面,靠近边壁的轴向速度峰值消失,表明一、二次风已经较充分的混合。

图3 三种切向叶片角度下气固两相轴向平均速度分布(x单位:mm)Fig.3 Profiles of axial mean velocities with threetangential vane angles

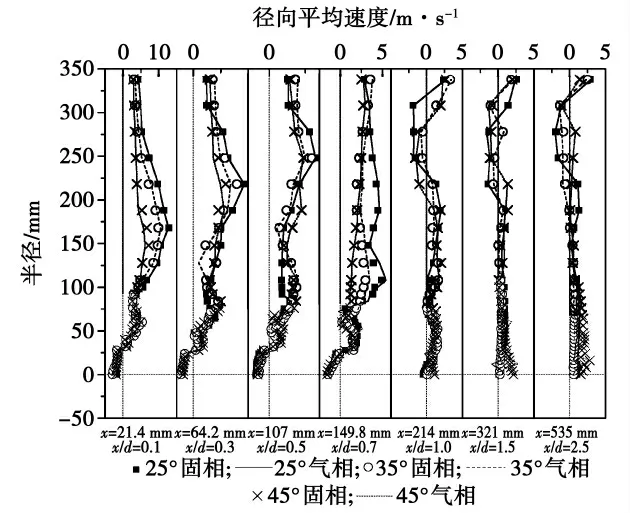

由图4可知,在x/d=0.1~0.5截面,三种工况下的气固两相径向速度呈双峰分布,靠近燃烧器中心的峰区为一次风粉流动区域,靠近边壁的峰区为二次风流动区域,靠近边壁的峰值始终高于靠近中心的峰值;随着切向叶片角度的减小,靠近边壁的速度峰值增大,这是由于切向叶片角度减小,切向的动量增加,旋转能力增强,对一次风粉的带动作用增强,颗粒易于被二次风携带。随着一次风粉向二次风的扩散,二次风向边壁扩散,三种工况下径向速度峰值逐渐减小,两个峰值都位置向边壁移动;随着射流的进一步发展,径向速度进一步降低并趋于平缓。在x/d=0.1~0.7截面,三种工况下中心给粉燃烧器在中心线附近的径向速度为负值,说明一次风粉向燃烧器中心流动,中心线附近区域的颗粒浓度增加。

图4 三种切向叶片角度下气固两相径向平均速度分布(x单位:mm)Fig.4 Profiles of radial mean velocities with threetangential vane angles

从图5中可以发现,在x/d=0.1~0.5截面,三种工况下的气固两相切向速度具有明显的单峰值分布,切向速度峰值位于切向出口区域,并且随着切向叶片角度的减小,切向速度峰值增大,这是因为切向叶片角度减小,二次风的旋转能力增强,风粉混合物的切向速度都增加。在x/d=0.7以后的截面,切向速度峰值消失,切向速度趋于平缓,相比于轴向和径向速度,切向速度衰减较快。由于一次风为直流射流及回流区内以轴向回流流动为主,因此在中心回流区和一次风出口处切向速度值均很小。

图5 三种切向叶片角度下气固两相切向平均速度分布Fig.5 Profiles of tangential mean velocities with threetangential vane angles

如图6所示,在x/d=0.1~0.7之间的截面,三种切向叶片角度下的颗粒体积流量呈双波峰双波谷分布,随着射流的发展,燃烧器中心区域的颗粒体积流量明显降低。在x/d=1.0以后截面,靠近壁面的颗粒体积流量峰值消失。由于切向叶片角度减小后,二次风动量增大,二次风对一次风粉的带动作用增强,加强了一次风粉沿径向的扩散,易于混入二次风中,降低了中心线区域的颗粒体积浓度,增大了二次风中颗粒体积浓度,因此在x/d=0.1~0.7之间的截面,随着切向叶片角度减小,靠近中心线的颗粒体积流量峰值减小,二次风流动区域的颗粒体积流量峰值增加。对于切向叶片角度为25°时,在x/d=1.0之后的截面,颗粒体积流量最大值出现在壁面附近区域,而对于切向叶片角度为35°和45°时,在x/d=1.5之后的截面,颗粒体积流量最大值才出现在壁面附近区域。

图6 三种切向叶片角度下颗粒体积流量分布(x单位:mm)Fig.6 Particle volume flux profiles with threetangential vane angles

3 结论

采用PDA对中心给粉旋流燃烧器气固两相流动特性进行了试验研究,结论如下:

(1)中心给粉旋流燃烧器的平均轴向速度和径向速度呈双峰分布,平均切向速度呈单峰分布;随着切向叶片角度的减小,不同方向的平均速度峰值均增加,回流区尺寸也有所增加。

(2)在x/d=0.1~0.7截面,颗粒体积流量呈双波峰和双波谷分布,随着切向叶片角度的减小,中心区域的颗粒体积流量峰值减小,而二次风流动区域的峰值增加。当切向叶片角度为25°时,在x/d=1.0之后的截面,颗粒体积流量最大值出现在壁面附近区域,而对于切向叶片角度为35°和45°时,在x/d=1.5之后的截面,颗粒体积流量最大值出现在壁面附近区域。

(3)当切向叶片角度为35°时,中心给粉旋流燃烧器具有较好的速度分布和颗粒体积流量分布,既能够保证煤粉的及时着火和稳定燃烧,又能够降低NOx的生成及防止燃烧器喷口区域结渣。

[1]靖剑平,李争起,陈志超,等.中心给粉燃烧器在燃用烟煤1 025 t/h锅炉上的应用[J].中国电机工程学报,2008,28(2):1-7.

[2]Li ZQ,Sun R,Chen LZ,Wan ZX,Wu SH,Qin YK.Effect of primary air flow types in particle distributions in the near swirl burner region[J].Fuel,2002,81:829-835.

[3]Larue AD,Cioffi PL.Low NOx burner development in the USA[J].Mod.Power Syst,1988,8:42-47.

[4]Li ZQ,Wan ZX,Sun SZ,Chen LZ,Wu SH,Qin YK.Influence of division cone angles between the fuel-rich and the fuel-lean ducts on gas-particle flow and combustion near swirl burners[J].Energy,2002,27:1119-1130.

[5]Li ZQ,Sun R,Wan ZX,Sun SZ,Wu SH,Chen LZ.Gas-particle flow and combustion in the near-burner zone of the swirl-stabilized pulverized coal burner[J].Combust.Sci.Technol.,2003,175:1979-2014.

[6]Chen ZC,Li ZQ,Jing JP,Wang FQ,Chen LZ,Wu SH.The influence of fuel bias in the primary air duct on the gas/particle flow characteristics near the swirl burner region[J].Fuel Processing Technology,2008,89:958-965.

[7]Weber R,Visser BM,Bousan F.Assessment of turbulence modeling for engineering prediction of swirling vortices in the near burner zone[J].Int.J.Heat Fluid Flow,1990,11:225-235.