无分凝器的氨水吸收式制冷循环系统研究

2012-07-26王安光孙文哲

王安光,孙文哲,马 艳,宋 倩

(上海海事大学商船学院,上海201306)

0 引言

在能源与环境问题日益加重的背景下,制冷行业的人们对系统的节能和环保要求也越来越高。NH3-H2O吸收式制冷系统因其能有效利用过程余热、太阳能、生物能和良好的环保特性(ODP=0,GWP=0)以及较大的制冷温度范围(+10~-50℃),在工业上得到了很好的应用。在目前研究的各种吸收式制冷工质对中,NH3-H2O工质对是前景最好的一个[1]。

自从1859年法国Ferdinand Carre发明了氨/水工质对吸收式制冷机[2],人们对氨水吸收式制冷系统的研究和改进就从未停止过。Adewusi和Zubair应用热力学第二定律研究了当某些设计参数发生改变时,单级式和双级式氨水吸收式制冷系统的性能。在我国,东南大学的杨思文从理论上研究了氨水吸收式制冷系统的性能,系统地阐述了氨水吸收式制冷机的基础和设计。北京化工大学的的武向红对单级氨水吸收式制冷循环进行了模拟计算分析。在此基础上,本文对一种无分凝器的氨水吸收式制冷循环进行模拟计算分析[2-10],并与常规循环系统进行对比。

1 系统结构及循环流程简介

图1为常规循环系统,其工作原理及流程显而易见。

图1 常规单级氨水吸收式制冷循环Fig.1 Conventional single stage ammonia-water absorption refrigeration cycle

图2为无分凝器循环系统,其工作原理及流程为:由吸收器流出的浓氨水溶液经溶液泵加压,流经溶液热交换器与来自发生器的稀氨水溶液换热后,与精馏段流下的氨水溶液一起流入发生器,在此过程中与发生器中溶液蒸发出来的蒸汽接触,进行热质交换,使得溶液中氨浓度逐渐降低,而上升蒸汽中的氨浓度逐渐升高。经过与来自气液分离器的低温氨水溶液进行热质交换,温度继续降低,由于压力不变,精馏塔顶部氨蒸汽的浓度逐渐升高,这样,既达到了精馏的目的,又回收了精馏热,且避免了外界温度变化对精馏塔内部温度的影响,系统运行的稳定性大大提高。由精馏塔流出的氨蒸汽在冷凝器中冷凝为饱和液体,经过冷器实现过冷,增加了制冷量;后流经节流阀进入蒸发器。由蒸发器流出的氨水溶液的两相混合物在气液分离器中分离,溶液由溶液泵加压输送至精馏塔,蒸汽混合物流经过冷器,在吸收器中被来自精馏塔的稀氨水溶液吸收,以此完成循环。

图2 无分凝器的氨水吸收式制冷循环Fig.2 Ammonia-water absorption refrigeration cycle without fractional condenser

2 条件假设

为对系统进行分析,设定及假设以下条件:(1)设定制冷量为1 000 kW;(2)冷却水温度32℃;(3)制冷温度-23℃;(4)热源为th=150℃的饱和蒸汽;(5)发生过程中参与发生的溶液浓度不发生变化;(6)从发生器中流出的稀溶液浓度不发生变化,并处于饱和状态;(7)冷凝器出口氨液处于饱和态;(8)蒸发温度滑移取2℃;(9)溶液热交换器效率取95%,不考虑溶液泵的能耗。

3 数学模型

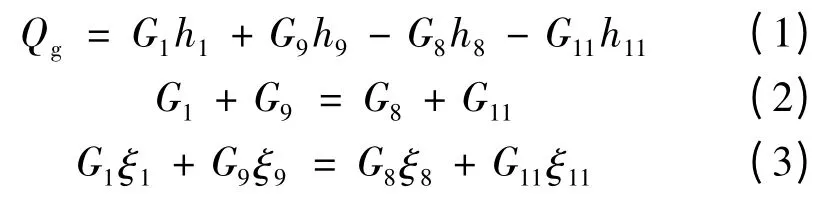

根据能量守恒和质量守恒建立各部件的热力学模型。

无分凝器循环系统:

(1)精馏塔

(2)冷凝器

(3)过冷器

(4)节流阀

(5)蒸发器

(6)吸收器

(7)溶液热交换器

(8)性能系数

(9)蒸发器排液比

常规循环系统与上述方法相同。

4 模拟计算

用C++软件编程,通过调用氨水溶液物性参数计算程序“NH3H2O.h”,计算各状态点的物性参数,进而计算系统中各部件的负荷和系统COP。结果见表1。

表1 各部件负荷计算结果Tab.1 The load of each equipment单位:kW

5 两种循环系统的比较

由模拟计算结果不难看出,在发生温度为150℃,冷凝温度为40℃,蒸发温度为 -23℃工况下,与常规循环系统相比,无分凝器循环系统的COP下降了约4.9%,冷凝器负荷明显增加,发生器和吸收器热负荷略有增加。从系统的经济性方面考虑,无分凝器循环略逊一筹,但从系统运行的稳定性方面考虑,常规循环系统则比较逊色。与常规循环系统相比,无分凝器循环系统精馏所需的冷量完全由温度恒定的蒸发器排液提供,这样,既简化了冷却水系统和控制系统,又回收了精馏热,且避免了外界温度变化对精馏塔内部温度的影响,系统运行的稳定性大大提高。

下面对不同蒸发温度下系统主要参数的变化进行比较和简要分析。

5.1 精馏塔出口氨蒸汽浓度的变化

无分凝器系统精馏塔精馏段所需冷量由蒸发器排液提供,蒸发器排液由精馏塔顶部喷淋,在精馏段与来自提馏段的上升蒸汽进行热质交换,以达到精馏的效果。因此,排液的状态直接影响精馏塔出口氨蒸汽的状态。反过来,精馏塔出口氨蒸汽的状态又直接影响蒸发器排液的状态。当二者的相互作用达到平衡,即蒸发器排液所提供的冷量与精馏所需的冷量相等时,精馏塔出口氨蒸汽浓度保持恒定。经模拟计算,在所假定的工况下此浓度值无法达到0.998。

图3为不同蒸发温度下精馏塔出口氨蒸汽浓度的变化曲线。在发生温度150℃和冷凝温度40℃的条件下,常规系统精馏塔出口氨蒸汽浓度保持不变,无分凝器系统则随蒸发温度的升高而升高,并逐渐接近常规系统。原因分析:常规系统精馏塔出口氨蒸汽浓度可以通过调节冷却水流量控制,而无分凝器系统则取决于蒸发器排液的状态。随着蒸发温度的升高,蒸发压力和吸收压力逐渐升高,吸收终了浓溶液的浓度逐渐增大,在发生压力变化不大的情况下,发生初始温度逐渐降低,精馏所需冷量减少,同时塔顶出口氨蒸汽温度逐渐降低,故塔顶出口氨蒸汽浓度随蒸发温度的升高而增大,并逐渐接近常规系统。

5.2 无分凝器系统蒸发器排液比的变化

图4为不同蒸发温度下蒸发器排液比的变化曲线。在发生温度150℃和冷凝温度40℃的条件下,排液比随蒸发温度的升高呈减小趋势。原因分析:随着蒸发温度的升高,蒸发压力逐渐升高,蒸发器排液浓度也随之升高,排液的蒸发吸热能力逐渐增强,随着精馏所需冷量的逐渐减小,达到平衡时的排液比也呈减小趋势。

图4 蒸发器排液比随蒸发温度变化曲线Fig.4 The effect of t0 on the backflow ratio of evaporator

5.3 发生器加热量的变化

图5为不同蒸发温度下发生器加热量的变化曲线。在发生温度150℃和冷凝温度40℃的条件下,无分凝器系统的加热量略高于常规系统,且两种系统的加热量均随蒸发温度的升高而减小,并逐渐接近。原因分析:随着蒸发温度的升高,吸收压力逐渐升高,吸收终了浓溶液浓度增大,而精馏塔出口蒸汽和发生器流出的稀溶液浓度几乎不变,溶液的循环倍率明显减小,故加热量呈减小趋势。另外,由于随蒸发温度升高,无分凝器系统精馏塔出口氨蒸汽浓度低于并逐渐接近常规系统,且蒸发器排液量明显减小,所以其系统运行工况参数越来越接近常规系统,且加热量略高于常规系统。

图5 发生器加热量随蒸发温度变化曲线Fig.5 The effect of t0 on the input quantity of heat

5.4 冷凝器热负荷的变化

图6为不同蒸发温度下冷凝器负荷的变化曲线。在发生温度150℃和冷凝温度40℃的条件下,常规系统冷凝器负荷基本不变,而无分凝器系统冷凝器负荷高于常规系统并随蒸发温度的升高呈减小趋势。原因分析:在制冷量一定的情况下,常规系统冷凝器进出口制冷剂参数基本不变,而无分凝器系统冷凝器进口氨蒸汽温度(始终高于常规系统)则随蒸发温度的升高而逐渐降低,且浓度逐渐增大,所以在出口温度不变的情况下无分凝器系统冷凝器单位热负荷减小,另外,随着塔顶氨蒸汽浓度的提高,其单位制冷能力增强,在制冷量一定的情况下,制冷剂流量减小。综上,无分凝器系统的冷凝器负荷高于常规系统,并随蒸发温度升高呈减小趋势。

图6 冷凝器负荷随蒸发温度变化曲线Fig.6 The effect of t0on the heat load of condenser

5.5 吸收器热负荷的变化

图7为不同蒸发温度下吸收器负荷的变化曲线。在发生温度150℃和冷凝温度40℃的条件下,无分凝器系统吸收器负荷略高于常规系统,两种系统的吸收器负荷均随蒸发温度升高而减小,并逐渐接近。原因分析:随着蒸发温度的升高,一方面吸收压力逐渐升高,吸收终了浓溶液浓度增大,溶液的循环倍率明显减小;另一方面无分凝器系统精馏塔出口氨蒸汽浓度逐渐接近常规系统,吸收器运行工况愈加接近常规系统,故吸收器负荷呈减小趋势,并逐渐接近。

图7 吸收器负荷随蒸发温度变化曲线Fig.7 The effect of t0 on the heat load of absorber

5.6 系统COP的变化

图8为不同蒸发温度下系统COP的变化曲线。在发生温度150℃和冷凝温度40℃的条件下,常规系统的COP略高于无分凝器系统,且两种系统的COP均随蒸发温度的升高而增大,并逐渐接近。原因分析:由上述分析知,随蒸发温度升高,两系统加热量均呈减小趋势,而无分凝器系统的加热量略高于常规系统,且逐渐接近常规系统,由于制冷量相同,所以无分凝器系统COP略低于常规系统,并逐渐接近常规系统,且呈增大趋势。

图8 系统COP随蒸发温度变化曲线Fig.8 The effect of t0 on COP

6 结论

(1)在发生温度为150℃,冷却水进口温度32℃,蒸发温度为 -23℃工况下,常规循环系统COP为0.345,无分凝器循环系统COP为0.328比前者低约4.9%,冷凝器负荷明显增加,发生器和吸收器热负荷略有增加。

(2)蒸发温度在-23~4℃之间变化时,随蒸发温度升高,无分凝器系统冷凝和蒸发压力略低于常规系统;无分凝器系统精馏塔出口氨蒸汽浓度逐渐升高,排液比逐渐减小,冷凝器负荷呈减小趋势;两种系统发生器加热量和吸收器负荷逐渐减小,COP逐渐增大;两种系统的运行状况逐渐接近,在空调工况下,性能系数最为接近。

(3)从系统的经济性方面考虑,无分凝器循环略逊一筹,但从系统运行的稳定性方面考虑,常规循环系统则比较逊色。

[1]Ziegler F.Recent developments and future prospects of sorption heat pump systems[J].Int J Therm Sci,1999,38(3):191-208.

[2]尉迟斌,卢世勋,周祖毅主编.实用制冷与空调工程手册[M].北京:机械工业出版社,2011:230-321.

[3]Schulz S.Equations of state for the system ammoniawater for use with computers[J].Progress in Refrigeration Science and Technology,1973,2:431-436.

[4]H.T.Chua,H.K.Toh,K.C.Ng.Thermodynamic modeling of an ammonia-water absorption chiller[J].International Journal of Refrigeration,2002,(25):896-906.

[5]Jose Fernandez-Seara,Jaime Sieres,Manuel Vazquez.Distillation column configurations in ammonia-water absorption refrigeration systems[J].International Journal of Refrigeration,2003(26):28-34.

[6]Byongjoo Kima,Jongil Park.Dynamic simulation of a single-effect ammonia-water absorption chiller[J].International Journal of Refrigeration,2007,(30):535-545.

[7]李征宇,赵健华.喷射式氨-水吸收制冷系统的研究[J].节能技术,2010,28(3):241-245.

[8]孔丁峰,柳建华.单级氨水吸收式制冷机试验台性能研究[J].流体机械,2010,39(5):56-62.

[9]高田秋一著.吸收式制冷机[M].北京:机械工业出版社,1987:174-206.

[10]杨思文.氨水吸收式制冷机的基础理论和设计[J].流体工程,1991(1):53-58.