高速铁路桥梁聚脲工程基材处理剂的研究

2012-07-26黄微波

朱 立,黄微波,吕 平

(1.青岛理工大学 功能材料研究所,山东 青岛 266033;2.青岛理工大学 土木工程学院,山东 青岛 266033;3.宁波交通工程建设集团有限公司,浙江 宁波 315000)

喷涂聚脲弹性体技术作为21世纪一种新型绿色环保的涂料,它的拉伸强度、延伸率高,且是一种无接缝的防水涂料[1]。然而它对于基材的要求非常严格,如果混凝土表面具有针眼、微裂纹,气泡等缺陷未处理,直接喷涂,不会覆盖住缺陷,反而会把缺陷明显化;如果混凝土表面的针眼比较深,就会留下死角。这是由于针眼、微裂纹,气泡中有空气,一旦遇热,会顶破喷涂的聚脲,形成孔洞,造成防水层失效[2]。当前在建以及竣工的高速铁路项目,大量采用聚脲弹性体技术[3]。由于高速铁路桥面采用抛丸方式进行基层处理后,缺陷较多,需采用满刮涂基材处理方式。

环氧类基材处理剂与聚氨酯类基材处理剂作为目前高铁上使用的二大类基材处理剂,由于前者具有优异的物理性能与多年的施工应用,在其它行业上应用经验广泛,而占据主导地位,然而,由于环氧体系在低温下存在巨大的热应力[4-8],本文提出一种新型的聚氨酯类基材处理剂QTECH-112体系,平行对比分析环氧类基材处理剂,结合施工效果,表明QTECH-112体系具备优异的物理性能和施工效果。

1 试验方法

1.1 基材处理剂的表干及实干时间表征

主要实验设备:秒表,混凝土试块规格100 mm ×100 mm ×100 mm,脱脂棉球直径约为25 mm,电热鼓风箱调节范围0~300℃,控制精度±2℃,低温冰箱调节范围0~-40℃,控制精度±2℃。

表干时间测定:在标准条件下将试样均匀搅拌后,用刷子均匀涂刷于混凝土试块上,制备涂膜,试块表面上不允许有空白或刷涂不均的现象,以涂刷结束时间点,开始计时。每隔若干时间后在漆膜表面上轻轻放上一个脱脂棉球,距棉球10~15 cm,用嘴沿水平方向轻吹棉球,如能吹走,膜面不留有棉丝,即可认为表面干燥。

实干时间测定:采用保险刀片在样板上切刮漆膜或腻子膜,并观察其底层及膜内均无黏着现象(如用腻子膜,还需用水淋湿样板,用产品标准规定的水砂纸打磨,若能形成均匀平滑表面,不黏砂纸)即认为漆膜或腻子膜实际干燥。

1.2 附着力测试

附着力试验参照GB/T 5210—2006《色漆和清漆拉开法附着力试验》(或《ASTM-D-4541附着力测定法》),采用拉脱法分别测定应用 QTECH-112体系及环氧体系的附着力,进行平行对比分析,仪器选用拉脱法附着力测试仪。

具体操作如下:①选取平整、无缺陷物体表面,用砂纸打磨被测物体表面;②用丙酮清洗被测物体表面及锭子表面,洗去油污、灰尘等杂质;③选用改性丙烯酸酯胶或环氧胶进行黏结;④养护24 h后进行附着力测试,测试前用切割器切割被测单元四周涂层。采用拉脱法附着力测试仪,均匀用力,记录数据。

2 试验结果分析

2.1 表干时间和实干时间

基材处理剂中底漆的表干时间和腻子的实干时间是工程实践中重要的数据,依照 GB/T—1728漆膜腻子膜干燥时间测定法进行测定。

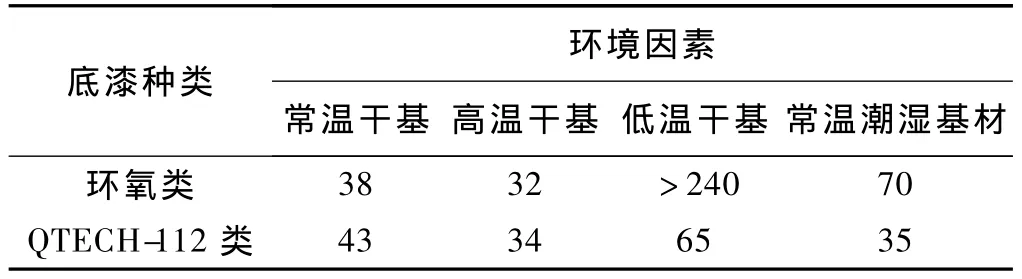

2.1.1 底漆的表干时间

表1是常温、低温和高温以及干燥基材和潮湿基材等不同环境因素下,环氧类底漆和QTECH-112类底漆的表干时间。由表1可以看出,在常温干基和高温干基下,环氧类底漆表干时间比QTECH-112体系底漆略有缩短,而在低温干基条件下,环氧类底漆表干时间>240 min,QTECH-112体系底漆表干时间只有 65 min;环氧类底漆常温湿基材表干时间比 QTECH-112体系底漆多35 min,环氧类底漆在低温干基上表干时间延长较多,而且,QTECH-112体系底漆在常温潮湿基材上的表干时间比常温干基表干时间缩短了8 min。

表1 不同环境因素下底漆的表干时间 min

依照GB/T—1728漆膜腻子膜干燥时间测定法规定,底漆表干时间要 <4 h,环氧底漆在低温条件下不能满足要求,这是由于底漆在低温条件下,环氧体系中的树脂与固化剂之间不能够充分的反应,固化反应缓慢造成的。而QTECH-112体系由于其为潮气固化型聚氨酯类体系,故低温对其表干时间的影响不大,从干基材和湿基材角度可以看出,QTECH-112体系在湿基材上表干时间比干基材上短,而环氧底漆对于湿基材敏感,表干时间变长。

2.1.2 腻子的实干时间

表2是常温、高温和低温等不同环境因素下,腻子的实干时间,表2说明,QTECH-112腻子具有相对于环氧类腻子更短的实干时间,在低温下同样具有较短的实干时间(3.5 h),而环氧类在低温 -10℃下24 h内不实干,环氧类基材处理剂不适宜在冬季低温下施工。

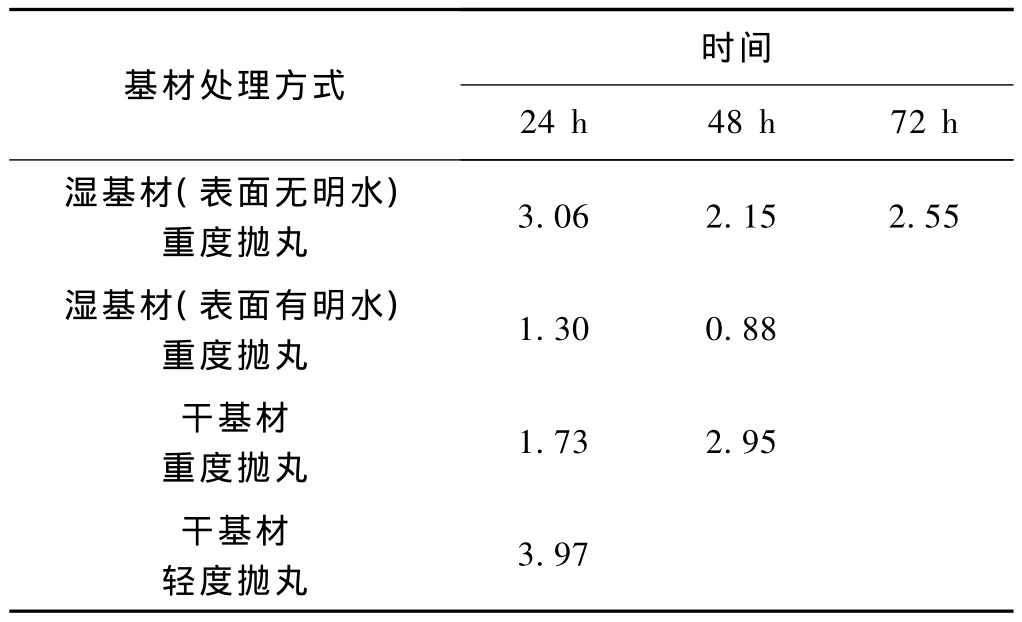

2.2 附着力

附着力性能是基材处理剂一项重要的指标,根据文献[8]采用拉脱法测试涂层单点的附着力,探讨验证在不同环境因素下,QTECH-112体系同样具有相对优异的附着力性能,完全符合技术规范中附着力≥2.5 MPa要求,环氧类基材处理剂单点附着力要略高于QTECH-112体系。然而单点的附着力高低不能决定大面积附着力优劣,虽然环氧树脂的单点附着力数据均高于聚氨酯系统,但是热应力总是表现在线或面上。由于环氧树脂的热应力远远高于聚氨酯系统,造成了冬季聚脲涂层的大面积脱落。

表2 不同环境因素下腻子的实干时间 h

表3是取自高速铁路常州段施工现场不同基材处理方式下 QTECH-112体系附着力试验结果,时间为2009年9月30日—2009年10月1日;现场温度26℃~32℃,湿度10% ~15%,从表中看出,除湿基材(表面有明水)和重度抛丸外,其余都达到技术规范≥2.5 MPa要求。

表3 不同基材处理方式下QTECH-112体系附着力 MPa

2.3 高速铁路某段现场冬季施工状况

图1是高速铁路某段东桥段冬季施工状况,时间为2009年11月11日—2009年11月13日;温度5℃~12℃,湿度70% ~90%。聚脲施工中标的施工企业采用环氧类基材处理剂(亦是本论文采用),在冬季施工中出现以下问题:①修补缺陷效果差,如图2。②环氧类基材处理剂不固化。③黏度大,不易施工。④固化后发脆。低温潮湿的工地,由于环氧体系施工上的缺点,导致施工企业施工进度缓慢。

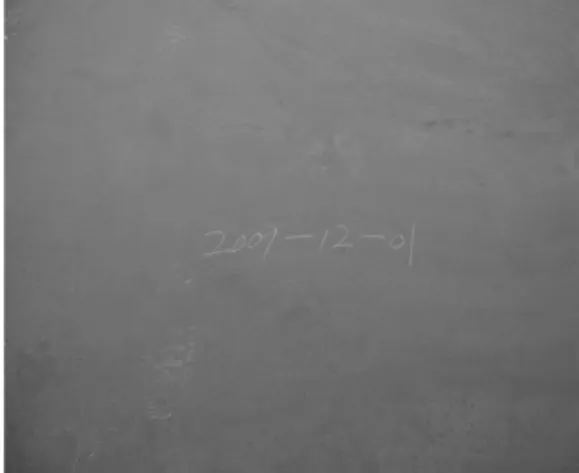

图3为QTECH-112体系高速铁路冬季施工现场,施工时间为2009年12月1日—2009年12月3日,温度0~6℃,湿度75% ~87%;低温并未影响到刮涂效果,如图4;同时底漆表干时间低于2 h及腻子实干时间低于3 h,与表1和表2一致,完全满足施工要求。

图1 某段东桥段冬季施工现场

图2 环氧类基材处理剂修补状况

图3 QTECH-112体系高速铁路冬季施工状况

图4 QTECH-112体系冬季修补缺陷效果

3 结论

QTECH-112体系基材处理剂具有相对于环氧体系基材处理剂表干及实干时间更短,满足GB/T-1728规定中表干及实干时间不大于4 h的要求;环氧体系在低于10℃的低温条件下,环氧底漆表干时间>4 h,腻子实干时间>24 h,不适宜在低温状况下使用。从测试的单点附着力数据看,不同环境因素下,QTECH-112基材处理剂附着力和聚脲附着力完全满足技术规范≥2.5 MPa的要求,采用环氧类基材处理剂附着力和聚脲附着力略高于QTECH-112类基材处理剂;在含有明水的基材表面,QTECH-112基材处理剂附着力达不到技术规范≥2.5 MPa的要求。

冬季施工中环氧类基材处理剂黏度大,固化反应慢,修补缺陷效果差,造成了施工进度的严重滞后,增加施工企业的成本;QTECH-112体系固化时间短,具有优异的刮涂效果及良好的修补缺陷效果,节省了施工时间,适合冬季施工使用。

[1] 黄微波.喷涂聚脲弹性体技术[M].北京:化学工业出版社,2005.

[2] 黄微波.一分聚脲 九分施工[J].上海涂料,2008,46(6):50-52.

[3] 黄微波.喷涂聚脲技术在高速铁路的应用与展望[J].上海涂料,2009,47(5):1-3.

[4] 尹应跃,魏晓红,游敏.粘涂层中的温度应力测试与分析[J].粘接,2003,24(4):3-5.

[5] 杨春梅,郑小玲.环氧胶粘涂层中温度应力的有限元分析[J].三峡大学学报(自然科学版),2004,26(2):161-162.

[6] MULLE M,ZITOUNE R,COLLOMBET F,et al.Measuring Strains through the Thickness of a Composite Structural Specimen Subjected to Bending[J].Experimental Mechanics,2009(49):877-880.

[7] SHI X,CROLL S G.Thermal-inducedrecoveryofsmall deformations and degradation defects on epoxy coating surface[J].J.Coat.Technol.Res,2010,7(1):73-84 .

[8] 吕平,朱立,丁国雷,等.基材处理体系对高速铁路聚脲涂层附着力影响的研究[J].新型建筑材料,2010(6):77-80.