哈尔滨地铁哈农区间下穿铁路桥施工过程模拟分析

2012-07-26朱宏伟李廷刚马伟斌

祁 辉,朱宏伟,李廷刚,马伟斌

(1.哈尔滨地铁集团有限公司,黑龙江 哈尔滨 150080;2.中国铁道科学研究院 铁道建筑研究所,北京 100081;3.交通运输部 公路科学研究院,北京 100088)

1 工程概况

哈尔滨南站站—农科院站区间位于学府路规划道路正下方。学府路是城区主干道,规划道路宽80 m,隧道中线与规划道路永中基本平行。道路两侧为农科院、农科院试验田、哈达水果批发市场、民宅等科研及民用设施,最近处距区间隧道30 m以外。

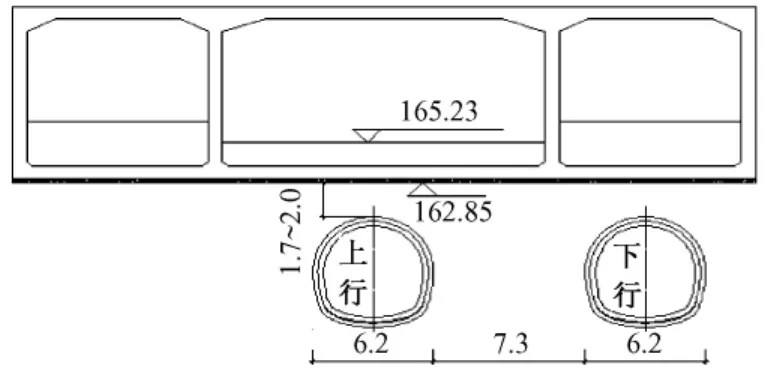

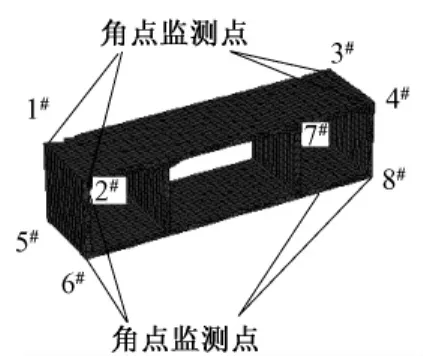

哈尔滨南站站—农科院站区间在 SK0+383.882—SK0+693.077(长度 309.195 m)、XK0+387.605—XK0+697.347(长度309.742 m)段下穿哈尔滨南站1号—9号铁路桥,其中1号桥为框构桥,无桩基,桥梁底板距隧道顶部约1.7~2.0 m。该桥通行货运列车,车速不超过30 km/h。穿越段隧道拱部采用φ108 mm大管棚+φ42 mm小导管超前支护,采用自进式管棚,平行钻进,在管棚保护下采用台阶法+临时仰拱施工。管棚采用热轧无缝钢管φ108 mm,壁厚8 mm,环向间距30 cm,方向与路线中线平行;开挖采用人工风镐开挖。1号框构桥与新建地铁区间隧道关系如图1所示。

图1 1号桥和地铁隧道关系(单位:m)

2 工程地质

下穿铁路桥区间所处地段属岗阜状高平原地貌单元,地面高程介于165.45~166.85 m之间,高差约1.40 m。根据钻探揭示及对地层成因、年代的分析,本工点地层主要由第四纪全新世人工堆积层、上更新统哈尔滨组地层、中更新统上荒山组地层、下荒山组地层组成,岩性为粉质黏土、砂类土。区间隧道主要穿越粉质黏土层,底部主要位于粉质黏土层,粉质黏土层标贯击数在14.50左右,基底承载力满足设计要求。本区间地下水主要赋存于冲洪积地层内,水温12℃~14℃。含水层主要为孔隙潜水。地下水埋藏较深,对区间施工不会产生影响。

根据《建筑地基基础设计规范》DB23/902—2005,本场地标准冻结深度为2.00 m。场地上部地层主要由黏性土组成,冻胀等级为Ⅱ~Ⅳ,冻胀类别为弱冻胀~冻胀。

3 数值模拟计算

3.1 计算模型及参数

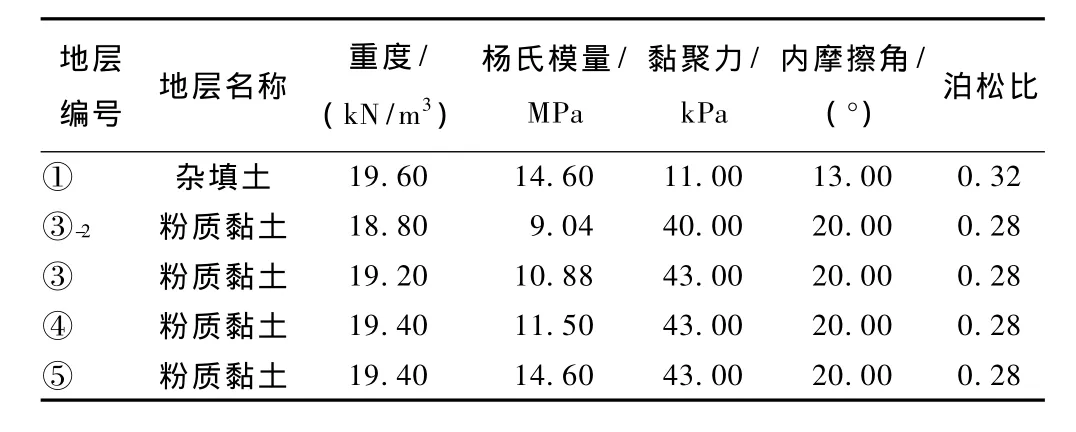

本文采用FLAC3D数值模拟软件。模型全长31.00 m,其中1号桥长10.11 m,模型横向58.28 m,竖向30.00 m,埋深10.35 m。模型边界尺寸分别为58.28 m×31.00 m×30.00 m。共划分131 886个单元,140 343个节点。考虑到框构桥与各层土体在初始应力平衡及加载期间会出现滑移与脱空,在框构桥与土层之间建立接触面,区间地铁隧道穿越地层参数如表1所示。划分网格后的实体模型见图2所示。

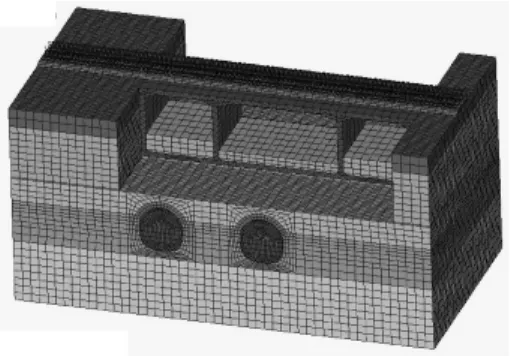

表1 地层参数

图2 1号框构桥有限元计算模型

模拟实际施工过程中的开挖步序与预加固措施,一方面需要根据模拟计算的结构,对照实际的监测数据,验证模拟计算的可靠性。另一方面根据计算结构分析在穿越过程中铁路桥梁的沉降发展规律,以及地表沉降情况。

根据现场实际情况,在不影响计算结果的前提下,本次计算对大管棚、超前导管加固作适当简化,尽可能真实地模拟实际施工过程。具体做法是用提高土体力学参数的方法模拟大管棚支护及超前导管注浆加固效果。为了提高计算精度,在计算中对施工步序进行了严格模拟。按照实际的上下台阶法进行模拟,每循环进尺0.5 m,上台阶预留核心土,保证掌子面与核心土间距2.0 m,上台阶掌子面与下台阶间距3.0 m,上行和下行隧道前后错开20.0 m开挖,本次计算中,荷载按照实际情况折算施加。

通过以上施工步序的控制,分析整个开挖支护过程隧道拱顶下沉、水平变形及框构桥底板的变形特性。

3.2 模拟计算结果

3.2.1 隧道变形计算

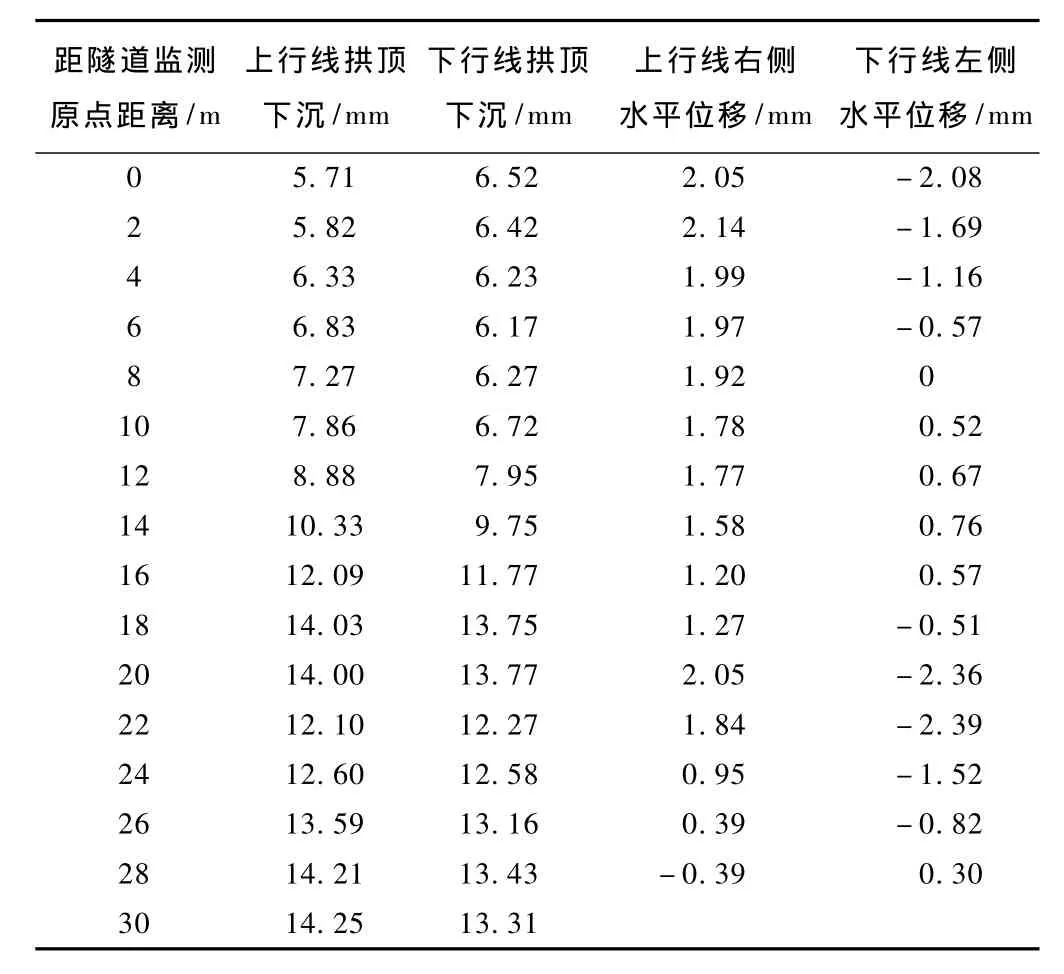

下穿1号框构桥隧道变形参数计算结果见表2。本模型计算中所提到的桥监测原点是位于计算模型中框构桥农科院站一侧,计算监测点沿上行线隧道走向水平布置;隧道监测原点是位于计算模型中农科院站一侧,计算监测点沿上行线隧道走向水平布置;轨道监测原点是位于计算模型中哈南站站一侧的起始剖面上,沿铁路轨道走向水平布置。

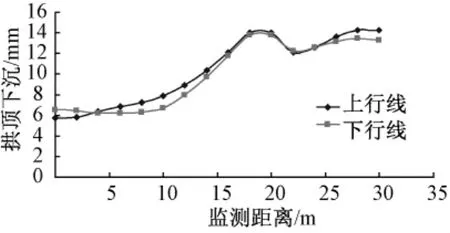

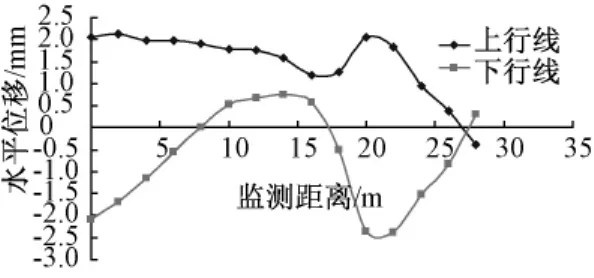

隧道下穿1号桥拱顶纵向沉降及水平变形分布如图3和图4所示,按照上行、下行线隧道相距20 m的开挖方式施工,至变形稳定后,上行线隧道的最大拱顶下沉为14.25 mm;下行线隧道的最大拱顶下沉为13.43 mm,拱顶下沉量均超过限值10 mm。

表2 下穿1号框构桥隧道变形参数计算结果

3.2.2 隧道施工对框构桥的影响分析

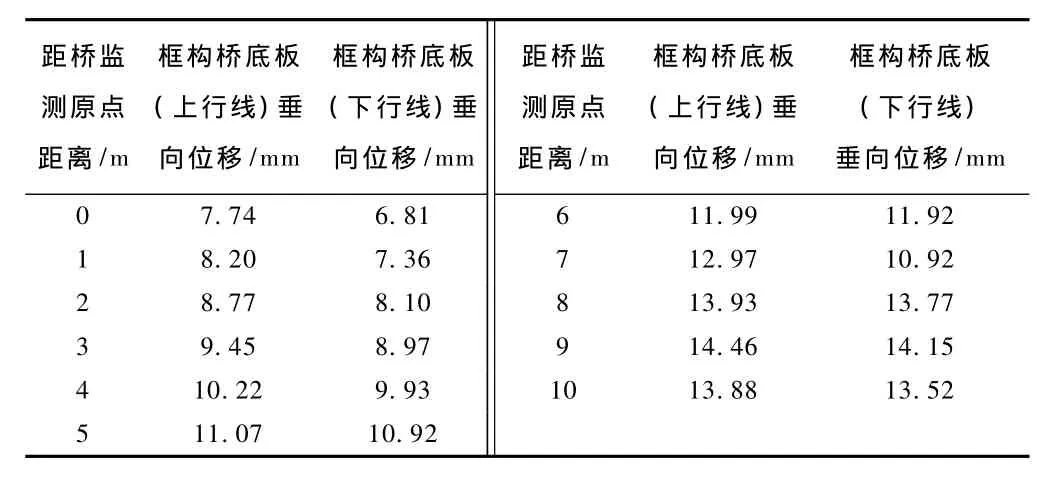

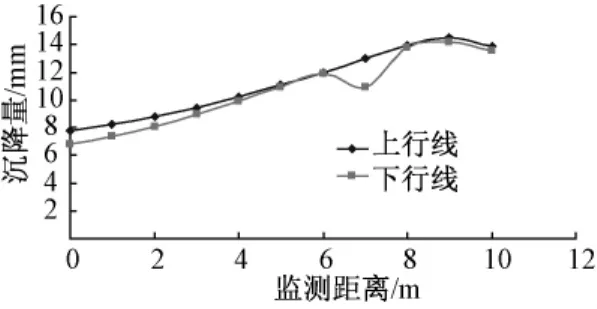

1)框构桥的变形分析。框构桥底板垂向位移计算结果见表3。由表3和图5可以看出,按照上行、下行线隧道相距20 m的开挖方式施工,至变形稳定后,公路主路与辅路下1号框构桥底板最大沉降量分别为14.46,14.15 mm,超过限值 10.00 mm。

表3 下穿1号框构桥底板垂向位移计算结果

2)框构桥脱空分析

隧道施工将会引起框构桥底板出现脱空现象,过大的脱空将导致框构桥底板出现裂缝。由计算结果可知,在施工过程中,将导致1号框构桥在已有变形基础上向下行线稍有倾斜。计算出框构桥底板与垫层垂向位移,二者最大变形均发生在正中位置里侧,框构桥底板最大变形为13.03 mm,相同位置处垫层的最大变形量为13.74 mm,二者基本接近;正中位置外侧,框构桥底板最大变形为11.06 mm,相同位置处垫层的最大变形量为11.98 mm,有脱空现象发生。

3)框构桥差异沉降分析

图3 隧道拱顶下沉沿纵向分布

图4 隧道水平变形沿纵向分布

图5 1号框构桥垂向位移沿纵向分布

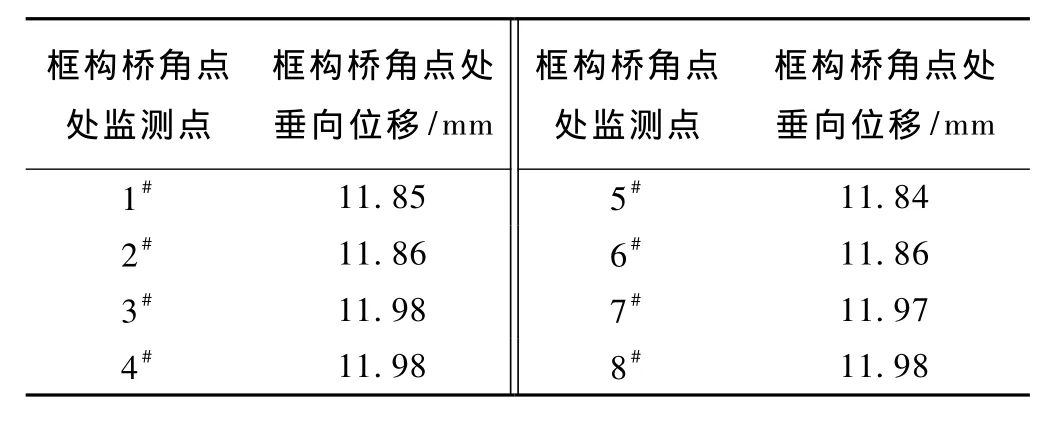

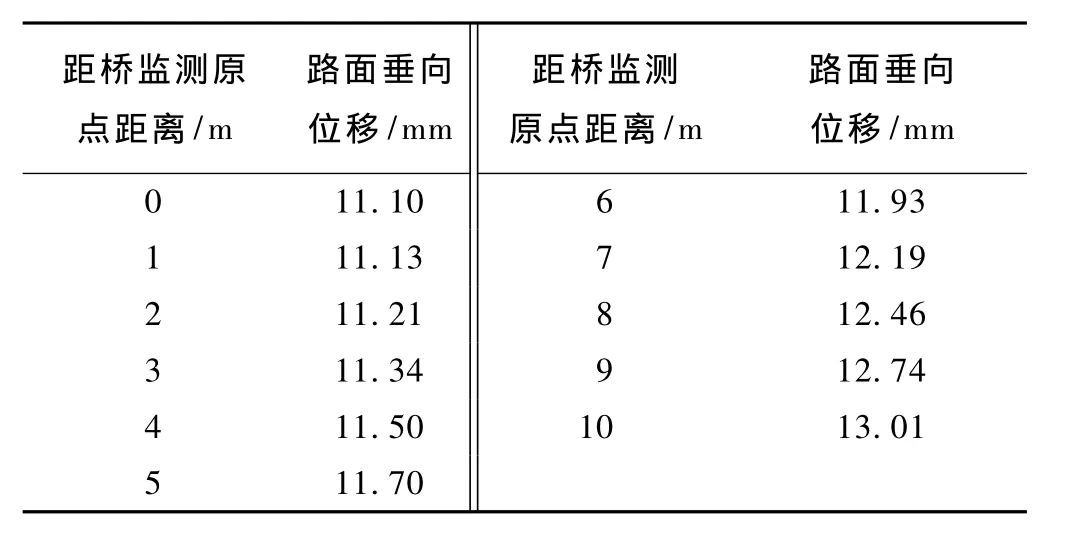

框构桥角点垂向位移监测点位置见图6,框构桥角点垂向位移计算结果见表4。由表4可知,隧道施工导致了框构桥出现了差异沉降,且差异沉降为0.12 mm,远小于要求 0.001L=0.001×38 280=38.28 mm,在1号框构桥前期服役状态正常的情况下,1号框构桥可能出现整体沉降超标,但结构整体安全。

图6 框构桥角点监测位置

表4 下穿1号框构桥角点垂向位移计算结果

3.2.3 隧道施工对路面的影响分析

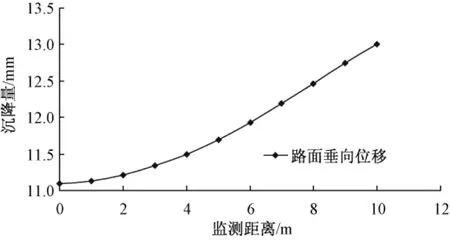

主路路面垂向位移计算结果见表5和图7,路面沉降最大值发生在隧道通过框构桥范围,且最大值为13.01 mm。

表5 下穿1号框构桥路面垂向位移计算结果

4 结论及建议

图7 1号框构桥公路主路路面垂向位移沿纵向分布

哈农区间地铁下穿1号铁路桥,计算出隧道的拱顶下沉及框构桥底板下沉均超过限值10 mm,且桥底板有脱空现象;但框构桥的差异沉降较小,在允许范围内。据此,建议施工中采取以下措施。

1)建议对1号桥下穿段在已采取超前支护措施的基础上,上台阶封闭后,及时对初支背后进行注浆,区间隧道全断面封闭后,对施工拱部影响区地层进行深孔补偿注浆,深孔补偿注浆管长、注浆压力、浆液等依据现场实际情况确定。

2)加大监测频率,实时掌握桥梁变形情况,根据桥梁变形发展趋势,必要时加大注浆范围。

3)由于脱空病害具有隐蔽性,施工时,在初期支护完成后,对区间隧道开挖影响的范围进行物探,探测框构桥底板的脱空位置、脱空程度,根据探测结果对框构桥脱空区进行注浆加固处理,避免底板脱空现象进一步发展,改善桥梁受力状况,保证区间隧道施工过程中铁路桥的安全服役。

[1] 李围,何川.盾构隧道近接下穿地下大型结构施工影响研究[J].岩体工程学报,2006,28(10):1277-1282.

[2] 杜建华,高谦,宋卫东,等.北京地铁隧道下切穿越1号线施工过程模拟研究[J].铁道建筑,2008(5):50-53.

[3] 王晓睿,贾晓凤,薛亚东.城市地铁隧道超近距下穿污水管数值模拟分析[J].地下空间与工程学报,2011(3):8-13.

[4] 李建旺.北京地铁10号线下穿国贸桥的桥桩加固技术[J].铁道建筑,2008(2):49-52.

[5] 宋晓宇,刘涛,梁青槐.盾构下穿地铁13号线清河高架桥地表沉降监测[J].铁道建筑,2011(6):65-67.