大型电动轮矿用自卸车关节轴承的有限元分析

2012-07-21董志明丁浩然潘艳君李显武

董志明,丁浩然,潘艳君,李显武

(1.内蒙古北方重型汽车股份有限公司 技术中心,内蒙古 包头 014030;2.内蒙古包头北方专用机械有限责任公司 技术部,内蒙古 包头 014033)

电动轮矿用自卸车是矿用自卸车的一种,它是由发动机驱动发电机发电,再通过控制系统和高压电缆驱动安装在后桥的电动机旋转,从而实现整车的前进、后退、差速等工况。由于电传动系统没有变速器、传动轴、主减速器、差速器和半轴等零部件,使整车结构大大简化,提高了传动效率和工作的可靠性。目前国内年产1 000万吨以上的露天矿山都将200 t级以上的大吨位电动轮矿用自卸车作为首选运输工具。

大型电动轮矿用自卸车的整备质量和满载质量都很大,以载重量为240 t的电动轮矿用自卸车为例,它的满载最大质量达到400 t。后桥做为驱动桥,它与整车之间的作用力(驱动力、制动力等)最终都要通过关节轴承传递,所以关节轴承内圈与外圈之间传递的作用力很大,接触表面间有很大的接触应力。精确掌握两者之间的接触应力以及由于内、外圈之间的滑动造成的摩擦应力,对于关节轴承的设计、材料选用、热处理方法的确定有着很大的指导意义[1]。文中以某型号电动轮矿用自卸车为例,对其驱动桥与车架之间的作用力进行分析研究,并对整车在前进工况下驱动桥与车架之间的关节轴承内、外圈之间的接触应力进行有限元分析。

1 关节轴承受力分析

矿用自卸车大部分采用4×2后轮驱动的形式,后悬架采用单纵臂式悬架结构。纵臂与后桥壳可以采取整体式或分体式结构,分体式结构中纵臂与后桥壳通过螺栓固连或直接焊接在一起;纵臂的前端通过关节轴承与车架横梁铰接在一起,其作用是导向并约束后桥在整车纵向平面的运动;后桥的横向运动通过安装在车架和后桥壳之间的横拉杆进行导向和约束,结构如图1所示[2]。

1—车架;2—后悬缸;3—驱动桥;4—车架横梁

由车架、后悬缸、驱动桥构成的三角形结构组成了电动轮矿用自卸车的后悬架总成。图中A,B,C分别为上述3者的铰接点。3个铰接点都采用关节轴承连接,因为铰接驱动桥与车架横梁的关节轴承在整车的运行过程中承受的作用力最大,所以其公称直径最大(600 mm)。整车在运行过程中要经历前进、加速、制动及倒车等工况,各种工况下关节轴承内、外圈之间作用力的大小和方向不同。

铰接驱动桥与车架横梁的关节轴承内圈焊接在车架横梁上,与外圈铰接在一起,内、外圈的接触面为球形,属于高副机构。以关节轴承的内圈为研究对像,整车处于静止状态时的受力简图如图1所示,F1为整车及物料通过外圈对内圈的作用力,方向沿AC的连线;F2为驱动桥通过外圈对内圈的作用力,方向沿AB连线;F3为F1和F2作用下产生的反作用力。

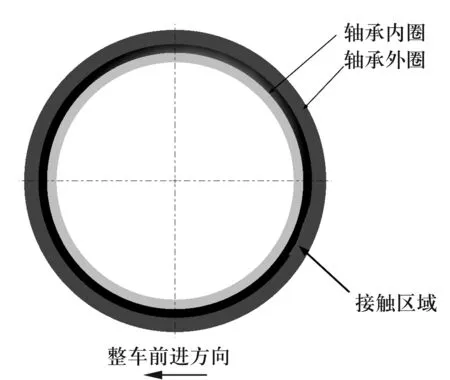

在前进工况下,驱动桥产生的驱动力推动整车向前行驶,轴承内、外圈的接触区域在图2所示的区域内;在加速工况下,轴承内、外圈之间的作用力方式基本与前进工况相同,只不过在计算时需要额外考虑由于加速度产生的作用力;在倒车工况下,驱动桥产生的方向向后的驱动力拉动整车向后行驶,轴承内、外圈的接触区域在图3所示的区域内;在制动工况下,轴承内、外圈之间的作用力方式基本与倒车工况相同,只不过在计算时需要额外考虑由于制动加速度产生的作用力。

图2 前进时关节轴承内、外圈之间的接触

图3 倒车时关节轴承内、外圈之间的接触

从理论上讲,关节轴承内、外圈之间为面面接触,但实际上由于目前制造技术上的限制,内、外圈之间接触的两个球形面的直径并不相等,造成关节轴承受力以后首先在接触表面之间发生点接触,随着二者之间的作用力逐渐增加,内、外圈之间局部产生弹性变形,进而变为曲面接触,接触应力很高。而在接触区以外的区域,内、外圈之间的配合面属于分离状态[3]。另外由于整车行驶路面的不平,造成后悬缸不断的伸缩和驱动桥的摆动,与驱动桥固连的外圈与车架横梁固定在一起的内圈间会产生一定的摆动,这样在内、外圈的接触区域会产生摩擦应力。

2 有限元分析

2.1 模型选取

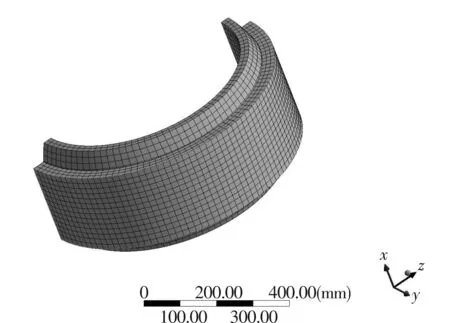

从以上分析可知,由于关节轴承的内圈焊接在车架横梁上不能转动,在任何工况下,接触应力最高的区域都在图2和图3所描述的区域内,所以在对轴承有限元分析时,只需取模型的1/2即可。

2.2 单元的选择

关节轴承的内圈和外圈都采用轴承钢制造,内、外圈配合面之间的接触属于面对面的柔-柔接触。划分网格时采用SOLID186单元,接触面之间采用CONTA174和TARGE170单元。CONTA174和TARGE170单元属于面-面接触单元,具有以下特点:可以模拟任意形状的两个表面接触;不必事先知道接触的准确位置;两个面可以具有不同的网格;支持大的相对滑动;支持大应变和大转动[4]。分析的有限元模型如图4所示。

图4 关节轴承的有限元模型

2.3 接触刚度的确定

接触(法向)刚度用来保证接触界面的协调性,它的大小设置影响着求解精度和收敛速度。接触刚度类似于在接触面和目标面之间的一个弹簧,接触刚度越小,接触面之间的穿透量越大,求解精度越低;接触刚度越大,接触面之间的穿透量越小,求解精度越高,但是太大的接触刚度会使模型产生振荡,使接触表面互相跳开,导致求解发散[5]。

接触单元除了在接触表面间传递法向压力外,还传递切向力(摩擦),采用切向罚刚度保证切向的协调性。切向刚度数值的大小同接触刚度一样,同样影响着求解的精度和速度,切向刚度的初值一般取为接触刚度的0.1倍,即Ktangent=0.01Knormal。

矿用自卸车关节轴承接触属于实体接触,由于其结构简单,可划分出密度比较均匀、形状比较规则的单元,在求解时比较容易收敛,所以选择接触刚度为10;另外根据上述公式Ktangent=0.01Knormal,取切向刚度为0.1。

2.4 接触面和目标面的确定

如果只是要大致确定接触面和目标面的应力分布、接触区域等,可以采用对称接触,但是对称接触求解出的接触应力是接触面和目标面的平均值,与实际有一定的误差。采用非对称接触可以准确求解出接触面接触应力的真实值,但目标面的结果为0,所以为了求得两个配合面上的接触应力,必须将接触面和目标面互换,再次求解。在对关节轴承的分析中,采用非对称接触,进行两次求解[6]。

2.5 分析结果

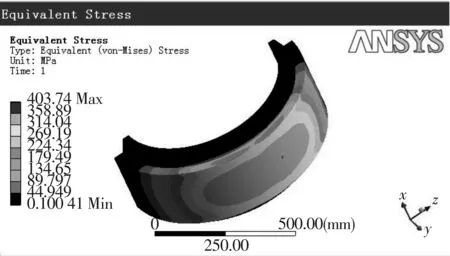

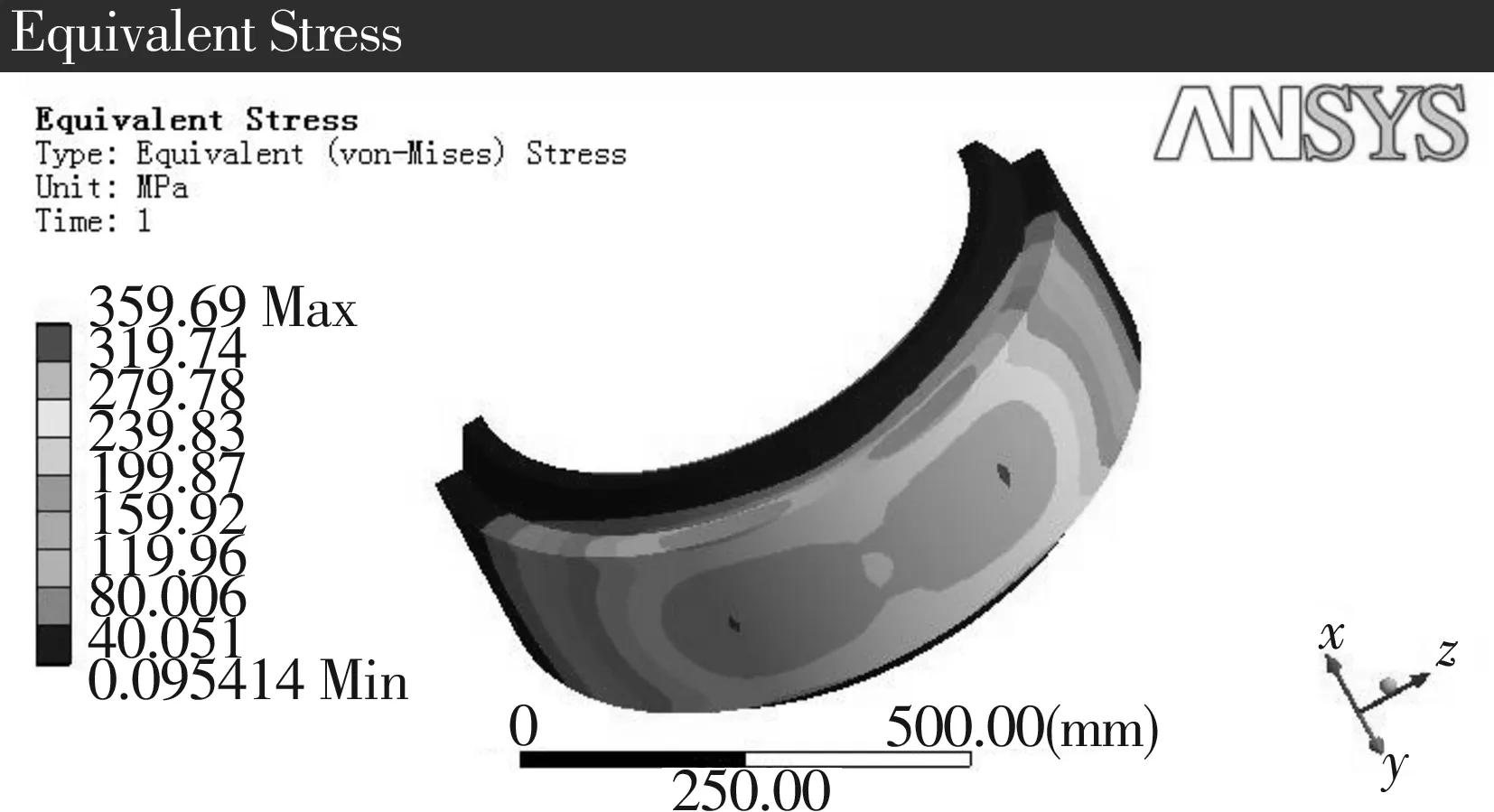

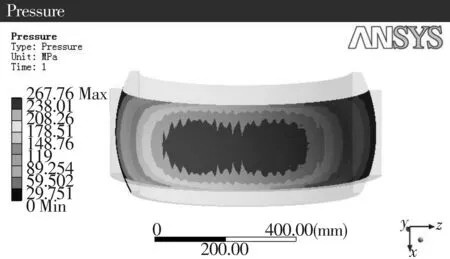

整个有限元模型共有实体SOLID186单元20 820个,接触单元CONTA174和目标单元TARGE170均为1 876个。约束关节轴承内圈的所有自由度,在轴承外圈的外表面上加载整车前进时驱动桥产生的驱动力。为了对比轴承在有润滑(摩擦因数取0.10)和无润滑(摩擦因数取0.15)的条件下轴承内、外圈之间的应力差异,对两种状态在同样的载荷和约束条件下分别进行了分析。图5~图8分别为有润滑条件下轴承内、外圈之间的Von Mises应力、摩擦应力和压应力分布;图9~图12分别为无润滑条件下轴承内、外圈之间的Von Mises应力、摩擦应力和压应力分布。

图5 有润滑情况下轴承的Von Mises应力分布

图6 有润滑情况下轴承的摩擦应力分布

图7 有润滑情况下轴承内圈的压应力分布

图8 有润滑情况下轴承外圈的压应力分布

图9 无润滑情况下轴承的Von Mises应力分布

图10 无润滑情况下轴承的摩擦应力分布

图11 无润滑情况下轴承内圈的压应力分布

图12 无润滑情况下轴承外圈的压应力分布

由有限元分析可知,轴承表面的最大接触应力是302.96 MPa(图10),小于该材料的许用接触应力(500~540 MPa),因此,轴承的性能满足设计要求。另外可以从分析结果发现,轴承外圈的最大接触应力稍大于内圈的最大接触应力,二者的数值相差不大,因此在对结果精度要求不高的情况下,可以采用对称接触的分析方法对轴承的接触情况进行分析。由图6和图10可知,在无润滑的情况下内、外圈之间的摩擦应力是有润滑条件下的1.8倍,所以保证轴承的良好润滑是提高轴承寿命的有效途径。

3 结束语

对大型电动轮矿用自卸车的车架和驱动桥间关节轴承在各工况下的受力进行了分析,基于此,对矿用自卸车前进时,车架和驱动桥间关节轴承进行了有限元分析,分析结果表明:轴承表面的最大接触应力小于该材料的许用接触应力,轴承的性能满足设计要求;轴承内、外圈的最大接触应力相差不大,在对结果精度要求不高的情况下,可以采用对称接触的分析方法对轴承的接触情况进行分析;保证轴承的良好润滑是提高轴承寿命的有效途径。