接触网硬点检测系统设计与实现

2012-07-25肖虎涛许晓平

肖虎涛,许晓平

(昆明理工大学信息与自动化学院,昆明650500)

1 引言

改善接触网的质量,创造良好的弓网环境,是电力机车高速行驶的前题,接触硬点是接触网系统的一大顽症,特别是在高速度的条件下。怎么理解硬点并消除硬点的危害,很值得我们去分析研究。

2 接触网硬点及其危害

接触网是在电气化铁道中,沿钢轨上空“之”字形架设的,供受电弓取流的高压输电线。

接触硬点指的是接触线与电力机车受电弓接触力突然变化的点。也称为接触网硬点。如果硬点过大会对电力机车受电弓和接触网造成机械伤害。因此,接触硬点是造成机车受电弓离线的重要原因之一。

一旦机车受电弓离线,机车牵引电机、电器、受电弓、接触网、牵引变压器及供电系统都会受到危害。

2 接触硬点产生的原因

接触硬点的产生,按其形成原因,主要分为以下三类。

2.1 导线不平直产生的凸凹点

(1)导线死弯:施工或检修时造成的。

(2)导线坡度变化:接触网在特殊地理环境下,检调不到位造成的。如线路与桥隧、站场与区间、联接处及锚段关节处。

2.2 接触网零部件、设备产生的硬点

(1)集中负荷:在分相、分段、导线接头处、电连接线夹处、补强处等处,由于重量的突然增加,受电弓的接触力容易突变;

(2)安装缺陷:接触线上的零部件安装不规范,撞击受电弓。

3 接触网硬点检测系统总体设计及原理

3.1 接触网硬点检测系统原理框图

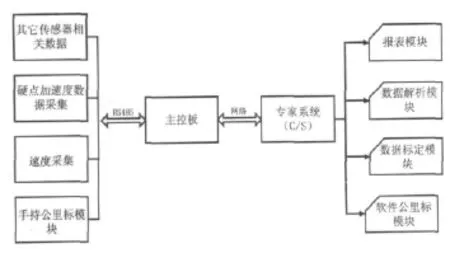

接触网硬点检测系统共包括三个大模块,采集模块,主控模块,专家系统,详细的模块如图1所示。

3.2 接触网硬点检测系统原理简述

接触网硬点对受电弓的作用过程,可以近似看作一次弹性碰撞过程。因为从机械上来说是冲击力很大(约104牛顿数量级),但时间很短(约为10-5秒数量级)的一个过程。

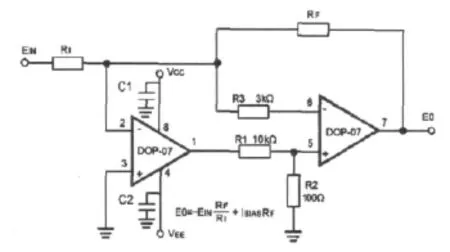

现行的用冲击加速度G来考核硬点,如图2即可知道加速度大小。并且定时上报给专家系统。专家系统在里程数据库中相对应的地方标记。

图1 接触网硬点检测系统框图

各工区根据检测车提供的硬点数据,现场确定硬点所在的位置范围,即按照检测车测出硬点的公里标前后查找。采用步行巡视的方法,观看重点区段(硬点)接触网与电力机车的弓网动态配合情况,最少观察三趟电力机车通过,发现拉弧处后做好记录,与检测数据进行对比性和重合性分析,进一步确定硬点的相对准确位置。一般说来,接触网硬点的查找依据检测车检测出的硬点数据进行复查找,动车组检测硬点大于45g,普通车大于20g。测量中需按标准记录各被测量点的接触线导高数据,计算出相邻定位点、吊弦点的接触线高差。对数据进行认真分析,找出硬点的准确位置。

4 接触网硬点检测系统数据硬件设计

4.1 硬点加速度采集简述

整个硬点加速度采集模块结构如图2所示。

加速度传感器是采用美国精量电子(MEAS)的Model 4000A加速度传感器,此传感器采用第三代MEMS封装技术,并且集成温度补偿和专用的抗干扰屏蔽线,非常适合恶劣的室外条件。输出范围正负200g,敏感度10mv/g。

图2 硬点加速度采集原理框图

放大电路采用两片OP07A芯片组成的差分放大电路,如图3。OP07A适用于要求高精度、低漂移、高可靠及抗静电等信号处理的场合。其显著特点:该器件具有优异的抗静电能力,静电放电损伤阈值电压大于4000V,达到了国军标Ⅲ级静电敏感度要求,有更低的输入失调电压,典型值约为几个μV,无需外调零;两个运算放大器的参数一致性好。

图3 硬点加速度信号放大电路

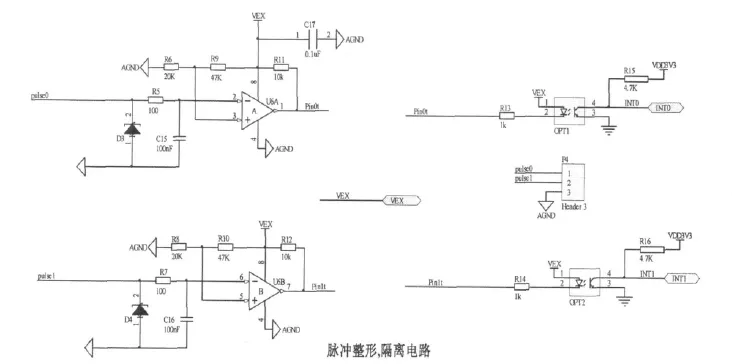

压频转换采用常用的AD654芯片,是由低漂移输入放大器、精密振荡器系统和大电流输出级组成。使用时只需一个RC网络,就可以产生高达500KHz的任何满量程频率及-30V—30V的满量程输入。

高速光耦采用TOSHBIA的TLP181,能够满足中低频信号的传输,并且能够隔离前端干扰。详细的电路原理图,如图4所示。

图4 硬点加速度传感前端采集电路原理框图

4.2 速度模块采集简述

速度模块采用的传感器DF16是上海德意达公司(shanghai DEUTA)引进德国DEUTA公司全套技术和主要部件组装生产的光电式速度传感器。它有单、双、三及四通道输出可供选择。通过扫描光栅内、外轨道,传感器可输出两种不同脉冲数的方波信号,内轨道每转80个脉冲,外轨道每转200个脉冲,各通道间彼此隔离,且带有极性保护、输出短路保护。

由于轮径R已知,周长L=2ΠR,那么L/200即为单个脉冲所代表的距离,换句话说,速度传感器每输出一个脉冲,就代表列车行驶了L/200的距离,那么根据单位时间内脉冲数就可以轻松得到速度值了。

图5 速度采集原理框图

图6 速度采集电路原理图

5 接触网硬点检测系统软件设计图

5.1 专家系统软件设计

专家系统软件主要包括报表模块,数据解析模块,数据标定模块,软件公里标模块。报表模块负责将适时状态进行输出和保存;数据解析模块主要负责解析主控板发送来的数据;软件公里标模块负责根据实际距离校准速度模块上报的里程数据。

5.2 主控板软件设计

主控板软件主要分为上行和下行。上行方向指底层数据打包,通过网络发送给专家系统,下行方向指专家系统下发系统开始及初始参数指令。

5.3 硬点加速度模块软件设计

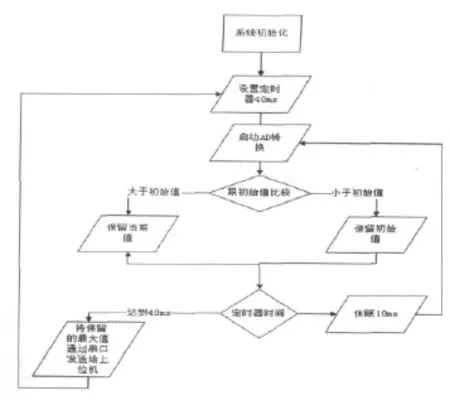

硬点加速度模块软件流程图如图7所示。

6 模块间通信需求及规则

6.1 速度模块

通信格式暂时采用RS232端口。

参数:115200,n,8,1。

速度模块发送数据部分(只发)。

速度模块接收数据部分:详见实时数据采集处理模块。接收成功后返回信息。轮径小于800mm将设为此条信息无效,返回数据02h(见表1)。

图7 硬点数据模块软件流程图

6.2 手持公里标调整模块

端口:RS232;参数:115200,n,8,1

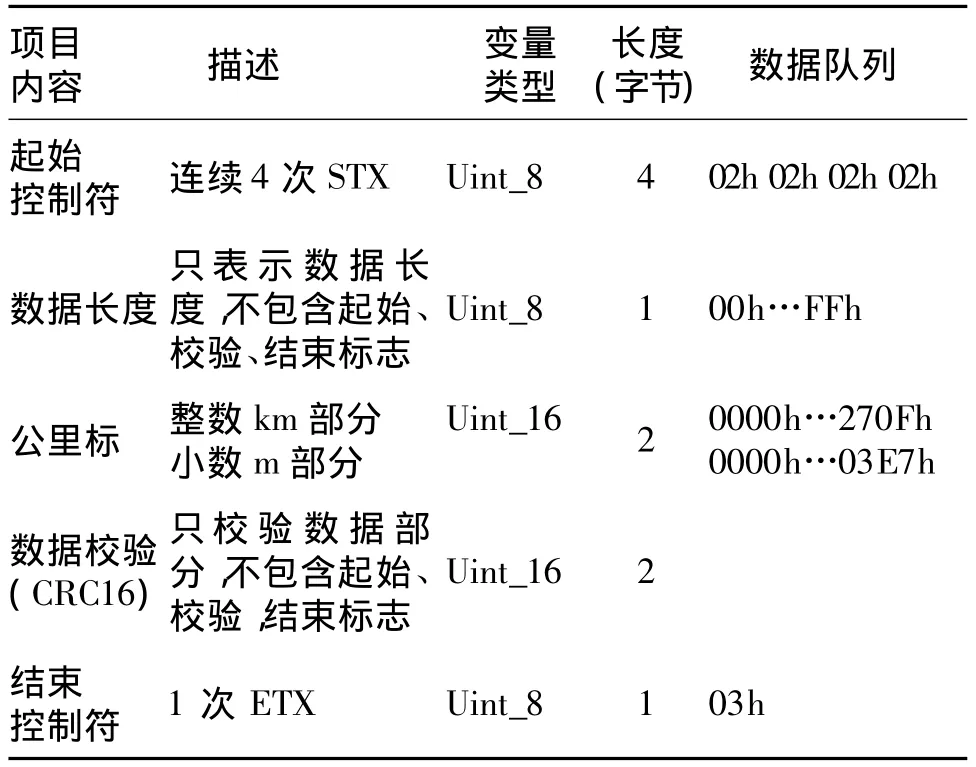

数据格式,如表2所示。

6.3 软件公里标调整模块

端口:10000;数据格式:同表2。

6.4 实时数据采集模块

接收各模块发送的数据,通过串口向速度模块发送重新调整的公里标及轮径,一直发送直到收到速度模块返回接收成功信息01h为止。通过COM2接收手持式公里标调整模块数据,并发送给速度模块。同时接收软件模拟公里标调整模块数据,并发送给速度模块。软件模拟公里标调整模块优先。

表1 速度模块数据格式

表2 手持公里标调整模块数据格式

端口:COM1;参数:115200,n,8,1

数据输出格式,如图3所示。

7 结束语

以上论述主要阐述了接触硬点的概念及其产生的原因,给出了详尽的解决方案和软硬件设计。本系统的特点在于硬点信号捕获采用光纤传输调制技术,确保及时可靠地测试硬点信号,采用先进的加速度传感器,加速度传感器测试数据,应用数据融合技术进行分析处理,确保检测的数据真实有效,并进行综合判断。

表3 实时数据采集模块

从理论上讲,几乎不可能从根本上消灭硬点,因为铁路系统是一个非常庞大的系统,解决硬点问题必须方方面面都有非常严格的控制,包括接触网的设计、施工的质量和后期的维护工作都是其中非常重要的因素。本文从检测技术的角度出发提出了一种可行的实现方案,以改善铁路运行环境。

[1] 于万聚.接触网设计基础[M].成都:西南交通大学出版社,2003.

[2] 邓学通,叶一鸣.准高速轨检车测量原理及应用[M].北京:中国铁道出版社,2004.

[3] 汪希时.铁路信号发展新纪元—基于通信技术的列车控制系统(CBTC)[A].铁路通信信号工程科技信息中心,铁道工程建设科技动态报告文集(铁路通信信号工程分册)[C],2000.

[4] 吴汶麒.高速磁悬浮交通的运行安全与指挥系统[A].铁路通信信号工程科技信息中心,铁道工程建设科技动态报告文集(铁路通信信号工程分册)[C],2000.

[5] 陈朝发,刘峰,王绪如.客车行车安全监测诊断系统研究[J].铁道机车车辆,2003,23(增2):53-56.

[6] 王捍东,王永忠.GPS系统在铁路新线建设中的应用[J].铁道通信信号,2002,38(7):25-26.