基于增量式双模Fuzzy控制的彩色自动套印系统

2012-07-25张彦航苏小红侯俊英马培军孙海涛

张彦航,苏小红,侯俊英,马培军,孙海涛

(1.哈尔滨工业大学计算机科学与技术学院,哈尔滨150001;2.吉林大学通信工程学院,长春130021)

1 引言

塑膜彩色印刷是使用印版或其它方法将原稿的图文信息转移到塑膜上的一种工艺技术,广泛应用于日用化工、食品包装、商标、装潢及医疗等行业[1]。为提高套印精度,国内外的研究人员在硬件设计、算法实现上开展了大量的相关工作[2]。例如硬件设计方面使用数字信号处理器(DSP)[3]、采用单片机与PC机及可视化监视系统[4-6]。在算法方面,除了常规的PID控制,还包括一些较复杂的控制算法如基于专家系统和模糊神经网络相结合的滑模控制[7]、采用自抗扰控制器[8]等。

彩印系统具有高转速、变采样周期的特点,若选择很复杂的控制算法,则实时控制存在较大困难。此外,在硬件设计方面还应考虑尽量降低设备成本。因此,在兼顾实时性和低成本的基础上如何提高彩色套印的精度,是一个比较困难的问题。针对这一问题,提出采用增量式双模Fuzzy控制的方法,采用一台PC机和多片8253计数器等芯片组成硬件电路,解决了用硬件方法自动产生门信号的问题。

2 套印误差的检测方式

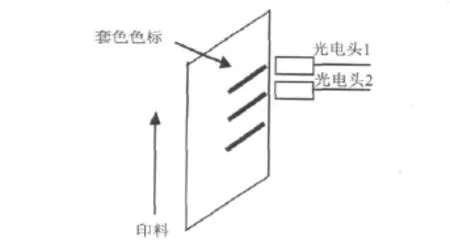

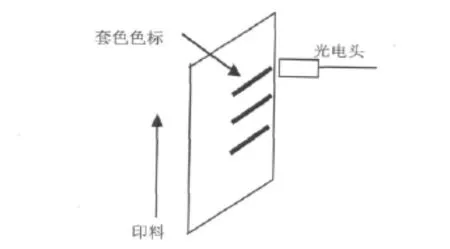

套印误差的检测是凹印机自动套色系统中最为关键的部分,它直接关系到套色的精度,为准确测出相邻两色套印误差,提出一种新的套印误差检测方式。常用的检测方法是将前一版色标作为套印基准,如图1所示,其存在的主要问题是可能会因前一版套印不准而造成以后各版的套印累计误差。本系统采用单光电扫描头进行检测,将第一版色标作为套印基准,如图2所示,其优点是避免了常规检测方法中的套印累计误差。

图1 双光电头垂直检测方式

图2 单光电头垂直检测方式

3 自动套印系统硬件电路设计

在综合考虑实时性和低成本的前提下,自动套印系统硬件原理框图如图3所示。准确的门信号S是系统正确检测套印误差的依据,必须能将在印各版的色标信号TT1~TT5囊括其中。为确保可靠,本系统门信号S由8253及异或门74LS266产生,用硬件方式实现自动寻址。

以6色套印为例,首先将第二版光电信号TT2送入一片CD4017,经过或门电路及D触发器的变换送入另一片8253中,进而检测出脉冲编码器输出的PGZ信号相对于第一版色标信号的位置,记为C1。由C1可以确定软件产生的P-PGZ信号相对于第一版色标信号的位置,记为C2,令C2小于10个脉冲。同时C2也确定了门信号S的起始位置,信号S的宽度为110mm,确保能检测到各版色标信号。通过门信号S及相关电路的过滤性作用,剔除干扰脉冲,只留下第一版色标信号及本工位色标信号送入8253中,经PC机查询、计算,确定出误差量。再运用控制算法计算出补偿量,经I/O电路驱动固态继电器,控制补偿电机的通、断时间,实现误差补偿。系统工作过程中,可以通过示波器实时监测各路光电信号及门信号S是否准确。

图3 自动套印系统硬件电路原理图

4 增量式双模Fuzzy控制器设计

生产过程中,运动平衡不良、张力波动及印料热变形等原因均会产生套印误差,这种偏差量的变化具有随机性和连续性,若不及时发现并加以修正,将会严重影响印刷质量。由于彩印系统的机械传动系统十分复杂,所以控制算法不能基于建模,同时还要具有较强的鲁棒性和实时性,能适应参数的变化。为此,本系统控制算法采用增量式双模模糊控制,在大偏差范围内采用基本模糊控制器,在小偏差范围内采用具有积分作用的增量型模糊控制器,使系统的动态响应快、稳态误差小、控制精度高。控制算法:

其中,Ku为控制量变化U的比例因子,Ew为程序切换阈值,Ew值不宜选取过大,可根据被控过程的实际特性,通过现场调整加以确定。本系统中Ew=0.3mm。当|E|≤0.3时,若U(n)>U(n-1),取 ΔU=1,则 V(n)>V(n-1)+Ku。反之,取 ΔU=-1,则有V(n)>V(n-1)-Ku。主要设计思想是在大偏差时,控制器的实质就是一个基本模糊控制器,可取得动态响应快、阻尼特性好的控制效果,但其稳态特性不够理想,常常在平衡点邻域小范围内出现震荡现象。而增量式控制模态可以弥补这个缺陷。因为增量式控制模态的输出V(n)不仅与现时刻的偏差量有关,还和前一时刻的V(n-1)有关,相当于在基本Fuzzy控制器的输出端串联一级用以改善小信号特性的积分器,从而达到抑制平衡点邻域小范围内震荡现象的目的。由于它本身仍然是模糊控制,所以在具有PID控制积分器的基础上,还具有模糊控制的快速性、强鲁棒性,同时克服了PID控制器参数难以整定的缺陷。

4.1 论域选择

自动套印的前提是人工调节套印误差在规定范围之内,所以误差E的论域范围如果选取过大,不利于精细调整。本系统中误差E的实际物理论域选为:(-2mm,2mm)。同样,误差变化率EC的论域范围也要适中,过大容易使系统产生超调,降低控制品质;过小,则会增加系统过渡过程的时间。根据实际生产情况,EC的范围不超过1mm/s,由此选定误差变化率的基本物理论域为(-1mm,1mm)。输出控制量U的物理论域选为(-2mm,2mm),即在一个采样周期内最大可调整套印误差为2mm。

4.2 彩印系统的模糊控制规则

模糊控制规则的基本思想是:误差较大时,选择控制量以尽快消除误差为主;误差较小时,选择控制量以系统的稳定性为主要出发点,防止系统产生超调。自动套印系统在生产过程中可能出现的各种情况及相应的控制策略汇总于表1中。隶属度函数为高斯型,采用重心法进行清晰化操作。

控制算法计算出补偿量后通过I/O电路送出,使固态继电器驱动补偿电机,通过控制电机正、反转时间进行超前或滞后补偿。经实际测定,用于本系统的电机每接通10ms,可以调节0.01mm的套印误差。为准确输出补偿量设计了10mm延时子程序,通过调用延时子程序实现套印误差的精确补偿,从而消除套印误差。

表1 彩色自动套印系统模糊控制规则表

5 实验结果及分析

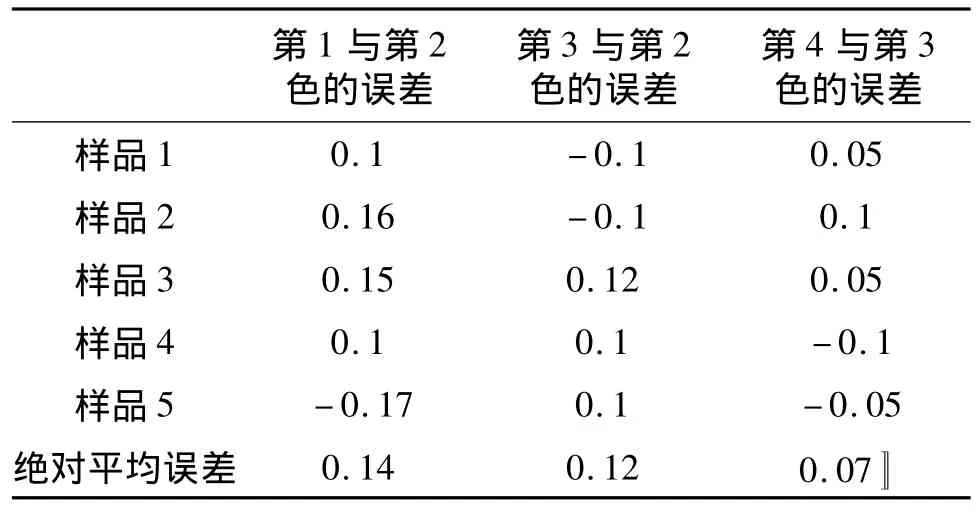

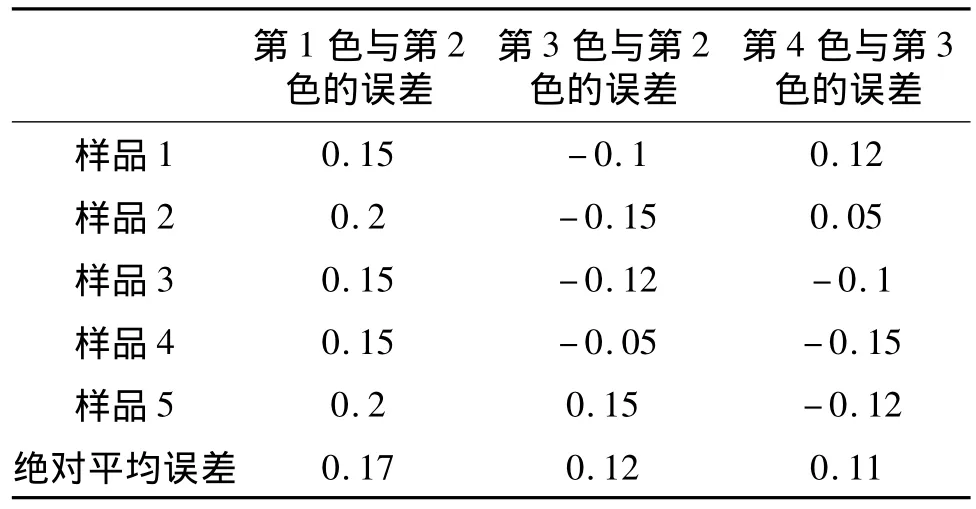

本系统的测试条件:采用版辊周长740mm的FGL-6凹版印刷机,印刷产品为挂历封面,印刷颜色为五色(因白色不需对版,只测量三组间的误差)。

从生产线上取下一段十余米长的印刷薄膜,裁下上面有色标线以及十字线的窄条,随机选取5个样品,肉眼观察所有十字线都重合印在一起。在20倍光学显微镜下测量其对版误差,实际数据分别列于表2及表3中。依据GB7707-87关于彩色印刷质量控制标准,对高档彩色印刷,主要部分对版极限误差应小于0.3mm,而实测数据最大为0.26mm。

由表2和表3可知各版套印误差都比较小且在误差允许范围之内。高速印刷的控制精度要好于低速印刷,原因主要是高速时控制系统可以更快地对误差做出反应。当印刷速度较低时,失控时间长,不确定性因素增多。表中数据同时表明后一版的对版误差也要小于前一色的对版误差,这是因为当前一色进行调整后,后一版再进行调整,精度自然提高。常规Fuzzy控制器动态响应快、超调小、对参数变化不敏感,但由于它只相当于非线性PD控制器,所以系统静态特性难以令人满意。PID控制器针对某一对象经过调整可以获得比较满意的控制效果,但对参数变化很敏感,而且响应时间较模糊控制器长;增量式双模Fuzzy控制器取长补短,既具有常规模糊控制器动态响应速度快、与模型无关的特点,又具有一定的积分作用,鲁棒性强,可以显著提高凹版印刷机的套印精度,控制效果令人满意。

表2 速度为157米/分钟的对版误差(单位:毫米)

表3 速度为30米/分钟的对版误差(单位:毫米)

6 结束语

在综合考虑彩色印刷自动套印系统设计的实时性和低成本的前提下,以PC机为主控核心,提出各版都以第一版色标为基准的新检测方法,采用基于增量式双模Fuzzy控制算法,解决了高转速、变采样周期下彩印系统的实时控制,同时解决了用硬件方法自动产生门信号的问题。实验表明,该控制算法比常规控制方法具有系统动态响应快、稳态误差小、控制精度高的特点。

[1] 陈德荣.印刷品质量的检测与控制[M].浙江:科学技术出版社,1994.

[2] 赵庆海,杨志伟.凹印机轴向和周向自动套准控制系统[J].包装工程,2010,31(5):86-88.

[3] 邓忠华,刘建桥,叶小萌,等.套色印刷系统中基于DSP的恒张力控制的研究[J].电气传动,2006,36(6):44-57.

[4] 桂锐锋,陆宁,周伟.嵌入式瘦服务器的实现及在套色系统中的应用[J].微机发展,2005,15(5):128-130.

[5] 蒋恩松,孙刘主,张柯.图像匹配技术在套印误差自动检测中的应用[J].自动化测试,2008,16(6):757-759.

[6] N G Shankar,N Ravi,Z W Zhong.On-Line Defect Detection in Web Offset Printing,The fourth international conference on automation(ICCA’03)[C].Montreal:2003:794-798.

[7] 张昌凡,王耀南.基于智能协调控制的滑模系统[J].电子测量与仪器学报,2000,14(3):1-3.

[8] 邱兆军,肖维荣.自抗扰控制器在无主轴凹印机套色控制的应用[J].自动化仪表,2007,28(8):39-41.