彩色书刊印刷单面多色套印不准原因解析

2016-05-14刘晓丽邱丙中杜冰

刘晓丽 邱丙中 杜冰

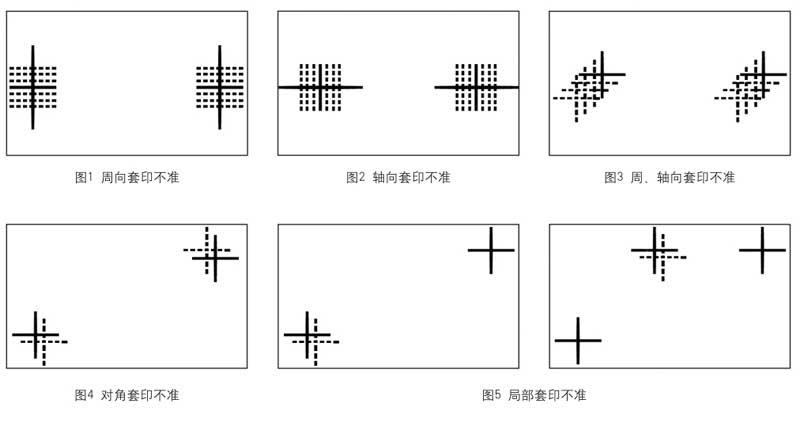

彩色书刊印刷中经常出现的套印不准有多色套印不准、正反面套印不准。引起套印不准的原因有很多,如制版问题、胶印机故障、胶印机调节不当、纸张伸缩变形等。下面,笔者以三菱3000LX对开四色胶印机为例,对胶印机故障或操作、调节不当引起单面多色套印不准的原因进行解析。

周向套印不准

周向套印不准,即圆周方向十字线套印不准,且套印不准的十字线在标准线的叼口方向或拖梢方向,如图1所示。造成周向套印不准的原因主要有以下几点。

1.印版位置不对

装版操作不当,使得各色印版周向套印不准。当偏差距离在2mm以内时,可在操作台上直接微调;当偏差距离超出微调范围时,可采用借滚筒的方式进行调整。如果调整量仍不够,只能重新装版。

2.叼牙叼力不足

印刷机递纸滚筒或压印滚筒叼牙的叼力不足,纸张在叼牙内滑动,造成周向套印不准。如果是牙片的压力太小导致叼力不足,可以增加牙片的压力;如果是牙垫的摩擦系数太小,可以更换牙垫。

3.橡皮布或印版松动

印刷过程中某色机组的橡皮布或印版松动,也会导致周向套印不准。解决方法是拧紧橡皮布或调整紧版螺钉,卡紧印版。

轴向套印不准

轴向十字线套印不准,而且套印不准的十字线在标准线的靠身方向或朝外方向,如图2所示。造成轴向套印不准的原因主要有以下几点。

1.印版位置不对

装版操作不当,使各色印版轴向位置对不准。当偏差距离在1mm之内时,可借助操作台进行微调;当偏差距离超出微调范围时,可采用拉版的方法进行调整。如果调整量仍不够,则需重新装版。

2.滚筒轴向窜动

某色机组滚筒轴向窜动过大,导致轴向套印不准。此时可调节滚筒,使其轴向窜动距离不超过0.03mm。

周、轴向套印不准

周、轴两个方向都出现十字线套印不准(如图3所示),主要是由造成上述周、轴向套印不准的原因共同引起,具体解决方法不再赘述。

对角套印不准

对角套印不准,即周、轴两个方向的十字线都出现套印不准,并且套印不准的偏移量不同,如图4所示。造成对角套印不准的原因主要有以下几点。

1.印版或橡皮布松动

印版或橡皮布松动,导致印版或橡皮布歪斜,需要拧紧橡皮布,或调整卡紧螺钉,以便卡紧印版。

2.印版变形

装版操作不当,使印版变形严重,导致套印不准。此时只能换版。

3.印版位置不对

因拉版力度不均匀,导致印版歪斜,需要在操作台上调节。若印版歪斜量超出0.3mm,则需停机拉版。

局部套印不准

局部套印不准,即在印张的某个部位发生套印不准,而其他部位套印准确。套印不准的部位可能出现在印张的中部,也可能出现在印张的四周或者一角,如图5所示。造成局部套印不准的原因主要有以下几点。

1.滚筒包衬厚度不当

印版滚筒或橡皮滚筒包衬厚度不均匀,容易使局部图像变形,导致套印不准。

2.拉版导致印版局部变形

装版或校版时用力太大,导致印版局部发生变形,造成套印不准。此时只能换版。

3.橡皮布局部松紧不均匀

橡皮布因老化或绷得不均匀而产生局部套印不准。此时需要更换橡皮布或绷紧橡皮布。

在胶印过程中,存在很多不稳定的因素,如设备因素、环境因素、人为因素等。只有操作人员重视操作的规范性,在出现套印不准故障时及时准确地找出原因,并采取最为恰当的措施,套印不准问题才能在第一时间得到解决。