风电机组轴承的状态监测和故障诊断与运行维护

2012-07-24苏连成李兴林李小俚张燕辽张仰平

苏连成,李兴林,李小俚,张燕辽,张仰平

(1.杭州轴承试验研究中心 博士后工作站,杭州 310022;2.燕山大学 电气工程学院,河北 秦皇岛 066004)

1 概述

从2005年至2010年,国内风电装机经历了5年的翻倍增长,截至2010年底,中国的风力发电装机以4 183万千瓦超越美国成为了全球第一的风电大国,但是总发电量只有500亿千瓦时,仍低于美国。原因是并网容量与吊装容量的差别,中国未并网容量高达30%以上,与国际先进水平相比还有较大差距,国际先进水平的未并网容量不到10%。未并网的原因,除了风力不足等自然原因外,主要是因为机组各种零部件的故障引起的计划外停机。报告还显示了风电发展的两个趋势,一是单机容量的不断增大,2008年新增机组中兆瓦级以上的占90%以上,2.5兆瓦以上的达到了6%以上[1];二是风电场逐步由陆地走到海上。由此可知,风电机组故障造成停机发电损失以及维护费用将大大提高。

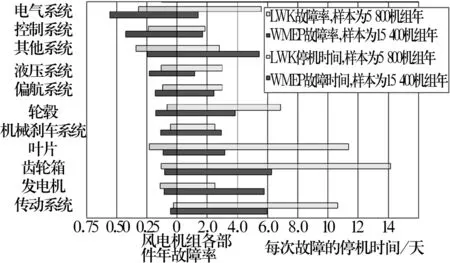

风电机组主要零部件的可靠性研究[2-4]表明,在风电机组的故障中电气和控制系统故障率最高,传动系统(如齿轮箱、主轴承等)故障率相对较低,具体比例如图1所示。但进一步的研究表明[5],电气和控制系统的故障容易排除,停机时间短(图2),也不需要吊车等辅助工具。从机组故障引发的停机时间、维护费用和是否容易造成的继发故障等角度分析,与电气和控制系统相比,机械传动系统的状态监测与预警维护更为重要。

图1 瑞士风电场风电机组各零部件故障分布(%)[2]

图2 风电机组关键部件故障率与故障引起的停机时间[5]

轴承是旋转机械的关键部件,也是风电机组机械传动系统的核心部件,机械传动系统的齿轮箱、桨叶等非轴承故障,亦多是由轴承故障引起或可在轴承的运行状态中得到反映。因此对轴承的运行状态进行实时监测,对整个机械传动系统的故障诊断和运行维护具有重要的意义。同时吊装和更换机械传动部件极为不便且成本很高[6-7],在机组的单机容量不断增加的情况下,不管是在陆地[8]还是在海上[9],考虑风电机组的恶劣工况和长寿命、高可靠性的使用要求,风电轴承的运行状态监测对降低风电场的维护费用,提高风电场的运行效率具有重要的经济价值。

下文主要介绍目前最普遍的双馈风力发电机组轴承的故障原因,已投入使用的轴承状态监测与故障诊断系统和方法特点,并对轴承的运行维护提出建议,预测轴承状态监测系统的发展前景。

2 故障分析

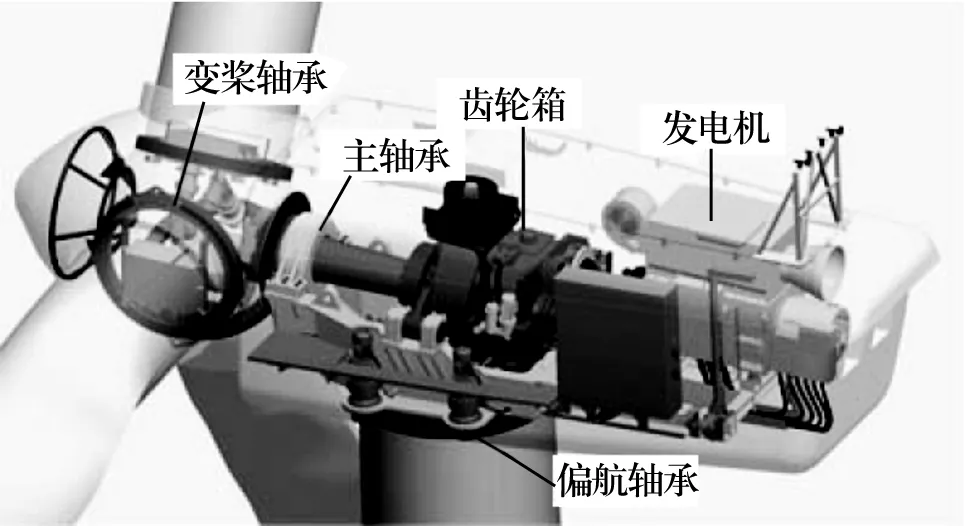

风电机组轴承大致可以分为4类:变桨轴承、偏航轴承、传动系统轴承(主轴和变速箱轴承)及发电机轴承。偏航轴承安装在塔架与座舱的连接部;变桨轴承安装在每个叶片的根部与轮毂连接部位(除部分小功率兆瓦级以下的风力发电机为不可调桨叶,无变桨轴承外,每台风力发电机设备用1套偏航轴承和3套变桨轴承,如图3所示),主轴连接轮毂和齿轮箱。风电机组轴承均为低速重载轴承,其中偏航和变桨轴承为不完全旋转轴承。齿轮箱为增速箱,将叶轮的低速变为输入到发电机的高转速,二者的轴承与通常的发电机组除了在使用寿命和可靠性方面要求较高,并无其他不同。

图3 双馈风电机组各轴承位置

2.1 偏航和变桨轴承

变桨系统的作用是当风速过高或过低时,通过调整桨叶节距,改变气流对叶片攻角,从而改变风电机组获得的空气动力转矩,使功率输出保持稳定。偏航系统主要有两个功能,一是使风轮跟踪风向;二是由于偏航,机舱内引出的电缆发生缠绕时,自动解缆。

偏航和变桨轴承要承受很大的倾覆力矩,且部分裸露在外,易受沙尘、水雾、冰冻等污染侵害,因此,要进行满足整个使用寿命期的表面防腐处理。同样重要的还有防止轴承内部润滑脂泄漏、外界杂质侵入的密封技术。

偏航和变桨轴承要承受不定风力所产生的冲击载荷,具有间歇工作,启停较为频繁,传递扭矩较大,传动比高的特点。因此,偏航轴承要求小游隙;变桨轴承与偏航轴承相比,由于承受的冲击载荷更大,由叶片传递的振动也大,所以要求为零游隙或小负游隙,以减小滚动工作面的微动磨损。

偏航和变桨轴承不完全旋转的特点使得轴承的内、外圈在很小的角度范围内摆动,因此其滚动体不是沿整个滚道滚动,而是摇动,即只移动很小的距离,一直是同一部分的滚动体受载荷的作用。此类轴承发生故障原因多为轴承润滑不好造成的磨损、螺栓松动引起轴承移位和安装不当引起轴承变形[10]。

2.2 主轴轴承

风力发电机组主轴从叶轮传递扭矩到增速箱,主轴轴承承受的力主要包括桨叶、轮毂及其附属部件的质量,在工作过程中为悬臂梁结构,转速低(10~30 r/min)且波动范围大,传输载荷也容易突变,产生弯曲变形,要求其有较高的承载能力和传动平衡精度。并且与偏航和变桨轴承一样,工作过程中,不但要耐受强烈的风沙和各种腐蚀,还要承受较大的温差。主轴轴承故障主要的原因是由于润滑不良引起滚动体和滚道产生损伤从而过早失效。

2.3 齿轮箱轴承

齿轮箱是连接机组主轴和发电机的传动部件,其主要功能是将主轴的低速运转输入,转化成中速或高速发电机所需的输出,是风力发电机中的重要部件之一。

一般齿轮箱质量为十几吨至几十吨,整个机舱距地面几十米至一百多米高,一旦出现故障,不仅维修困难,而且费用也很高。随着风电机组单机功率的不断提高,在某种程度上其故障率和寿命局限成为风电发展的瓶颈。Vestas公司就曾经一次性更换了80台风力发电机的齿轮箱,损失巨大;Micon公司因几千台齿轮箱的质量问题被迫更换,导致公司破产。

而国内、外的应用实践表明,在风电齿轮箱的所有零部件里,轴承是最薄弱的环节之一,据统计,齿轮箱故障中约80%是由轴承失效所致[11-12]。双馈风电机组齿轮箱基本上都是由行星级和平行级组成。对于输入轴承,由于其转速低,导致输入轴轴承也就是行星架支承轴承的油膜形成往往比较难。常见的行星架轴承失效的原因主要是当刹车或是其他出现轴向载荷交替变换方向的工况时,主轴及其后面连接的行星架在轴向可能会有窜动,如果窜动量足够大,则对圆柱滚子轴承会造成冲击。而且,由于内齿圈和齿轮箱箱体是连成一体的,所以行星轮和行星架一起轴向窜动还会对行星轮造成齿面磨损。

行星轮轴承失效的原因主要是因为轴承外圈和行星轮内孔之间过盈配合量不足,或是由于齿轮变形而使两者接触面积减少的情况下,会出现外圈跑圈和磨损。高速轴轴承失效的原因主要是因为圆柱滚子轴承及四点接触球轴承组合在高速级的应用中较为常见,在高速和低载的情况下,圆柱滚子轴承容易出现滚子打滑和滚道滑伤,而球轴承可能会出现滑伤和微剥落的损伤[13]。

发电机轴承与通常发电机组的轴承相比,除了要承受变速和变负载外,没有大的不同,不再单独论述。

3 监测方法

目前实际应用的风电轴承运行状态监测与故障识别方法主要有基于数据采集与监视控制系统(Supervisory Control and Data Acquisition,SCADA)的方法,基于振动分析、润滑油检测的方法,基于声音[14-15]、红外图像的方法[16]以及多种方法相结合[5]等方法。

3.1 基于SCADA的方法

对于运行状态监测,风电机组与通常的发电机组相比有自己的特点:通常的火力或水利发电机组的单机功率比风电机组大得多,机组数目少,因此状态监测点少,而一个风电场通常几十台甚至上百台风电机组,因此需要的传感器数目和采集与通信的数据量比通常的发电机组要大得多,增加了风电机组的成本和复杂性,也限制了监测系统的应用普及。如果能利用风电机组已有的SCADA数据,不装配额外的传感器获取风电机组轴承的运行状态,是最经济的方法。SCADA系统示意图如图4所示,其将以下运行参数的每十分钟平均值发送到中央数据库[17]:实际输出功率和标准差、测风仪测量的风速和标准差、齿轮箱轴承温度、齿轮箱润滑油液温度、发电机绕组温度、功率因数、无功功率、相电流、机舱温度(每小时平均)。

图4 风电机组数据采集与监控系统示意图

研究表明发电机的机械故障可以由感应电动机的终端发电机的输出反应出来[18-21],通过对感应电动机的电压、电流和功率的稳定功率谱分析,对发电机的轴承、转子的断条、气隙偏向等故障进行故障监测[22-24]。对于传动轴承故障诊断,类似的研究还比较少[25],用对电动机电流解调的方法监测多级齿轮箱的故障,用定子电动机电流识别齿轮箱滚动轴承的故障,由于电流的非平稳特点,引入了小波包变换的方法[23,26]。

在缺少振动传感器的情况下,由SCADA参数反应的传动系统轴承的运行状态不够具体。由多所大学、咨询机构和风电机组制造商合作的欧盟项目ReliaWind[27]在主轴承、齿轮箱和发电机轴承处安装振动传感器,通过将每十分钟的振动平均数据和SCADA数据参数相结合判断风电机组的运行状态[19-21]。

3.2 基于振动的方法

基于振动的方法在旋转机械和其他发电机组的故障诊断中已广泛应用,且取得了很好的效果。风电机组的发电机和齿轮箱高速轴承可以应用现有基于振动的故障诊断技术,只是由于风电机组的负载是非平稳的变量,常用的时域和频域FFT分析方法的效果会受影响,在信号处理的方法上需要改进[28-29]。而对于主轴轴承和齿轮箱低速轴承,由于轴承的转速低(10~30 r/min),计算出的故障频率低,而高通滤波器会将3 Hz以下的频率过滤掉,再加上受到环境噪声的影响,使得频谱分析效果很差甚至无法进行;而在冲击故障的瞬态性问题中,由于每次故障冲击的间隔较长,使用冲击法很难准确地检测到故障信号;同时由故障点产生的冲击响应的频率较低,不能激励起较高的频率成分。以上原因限制了振动监测主轴轴承运行状态的效果,但可从其运行情况反映叶片的运行状态,比如识别其是否平衡,从而判断其是否遭受冰冻等事故[30]。

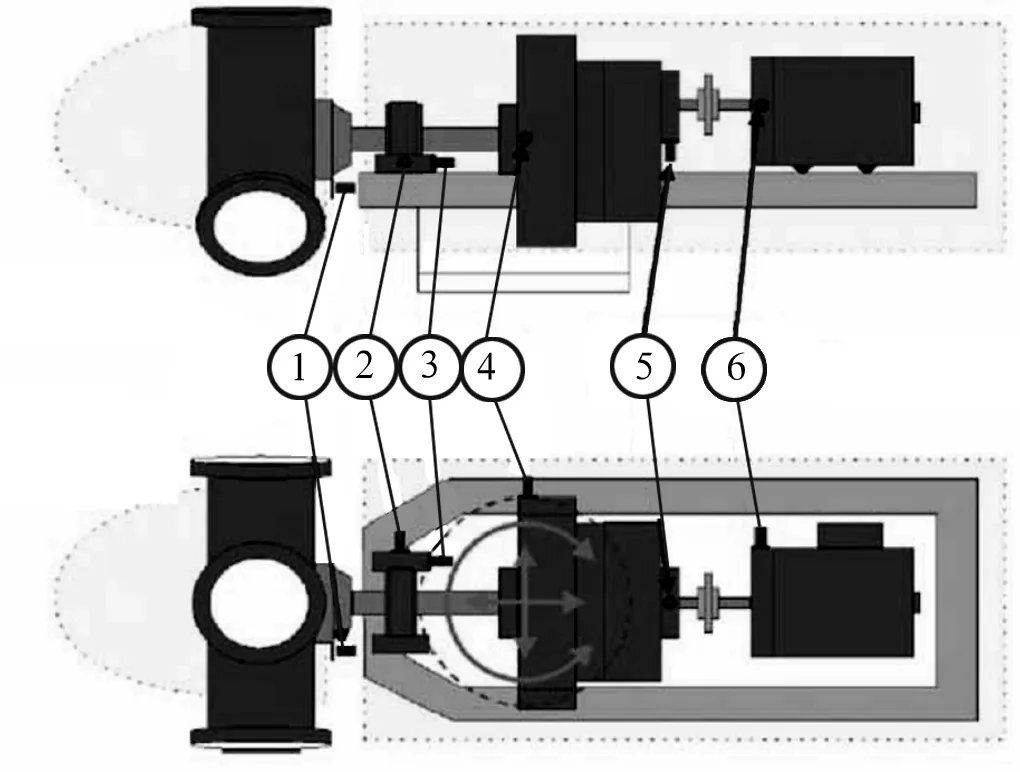

目前风电机组通常的振动传感器配置[31-32]如图5所示,其中1,2是位移传感器,监测主轴的绝对位移;3,4是静态加速度传感器,监测机舱水平和纵向的摆动;5,6是振动加速度传感器,监测齿轮箱高速轴和发电机轴承。

图5 通常的风电机组振动传感器配置

3.3 基于润滑油液的方法

资料显示轴承的早期故障多与润滑不良有关,主要原因有:(1)由于大气温度过低,润滑剂凝固,造成润滑剂无法到达需润滑部位而造成磨损;(2)润滑剂散热不好,经常过热,造成润滑剂提前失效而损坏机械啮合表面;(3)滤芯堵塞、油位传感器污染,润滑剂“中毒”而失效[33]。引起的故障有粘着磨损、腐蚀磨损、表面疲劳磨损、微动磨损和气蚀。这些磨损出现之后,轻则金属微粒会污染润滑剂,影响功率传递,产生噪声,造成齿面严重磨损或断裂,轴承内、外圈或滚动体损坏,严重时使机组无法转动而彻底停机。目前的油液监测系统主要是监测振动齿轮箱的润滑油液(表1中系统15~18),对于脂润滑的部件尚没有在线监测的方法。

振动监测是风电轴承监测的趋势,但由于风电负载和风力的不稳定影响了传统的时域和频域FFT分析方法的效果,亟需引入新的非平稳信号的处理方法。但是另一方面,风电场对自己的监测数据采取一致的保密态度(因为需要对风电机组投保等原因),从事信号处理的科研人员不太容易获取实际数据。

对于主轴轴承、齿轮箱低速轴轴承、偏航和变桨轴承,由于是低速或不完全旋转,限制了振动监测的效果。齿轮箱低速轴轴承可以采用润滑油液的在线监测方法,但对于主轴轴承、偏航和变桨轴承,多采用润滑脂润滑或润滑脂和润滑油液混合润滑,难以采用在线监测的方法,离线的样品采集往往也难以保证样品参与润滑工作,监测的效果不易保证。

4 现有的轴承故障诊断系统

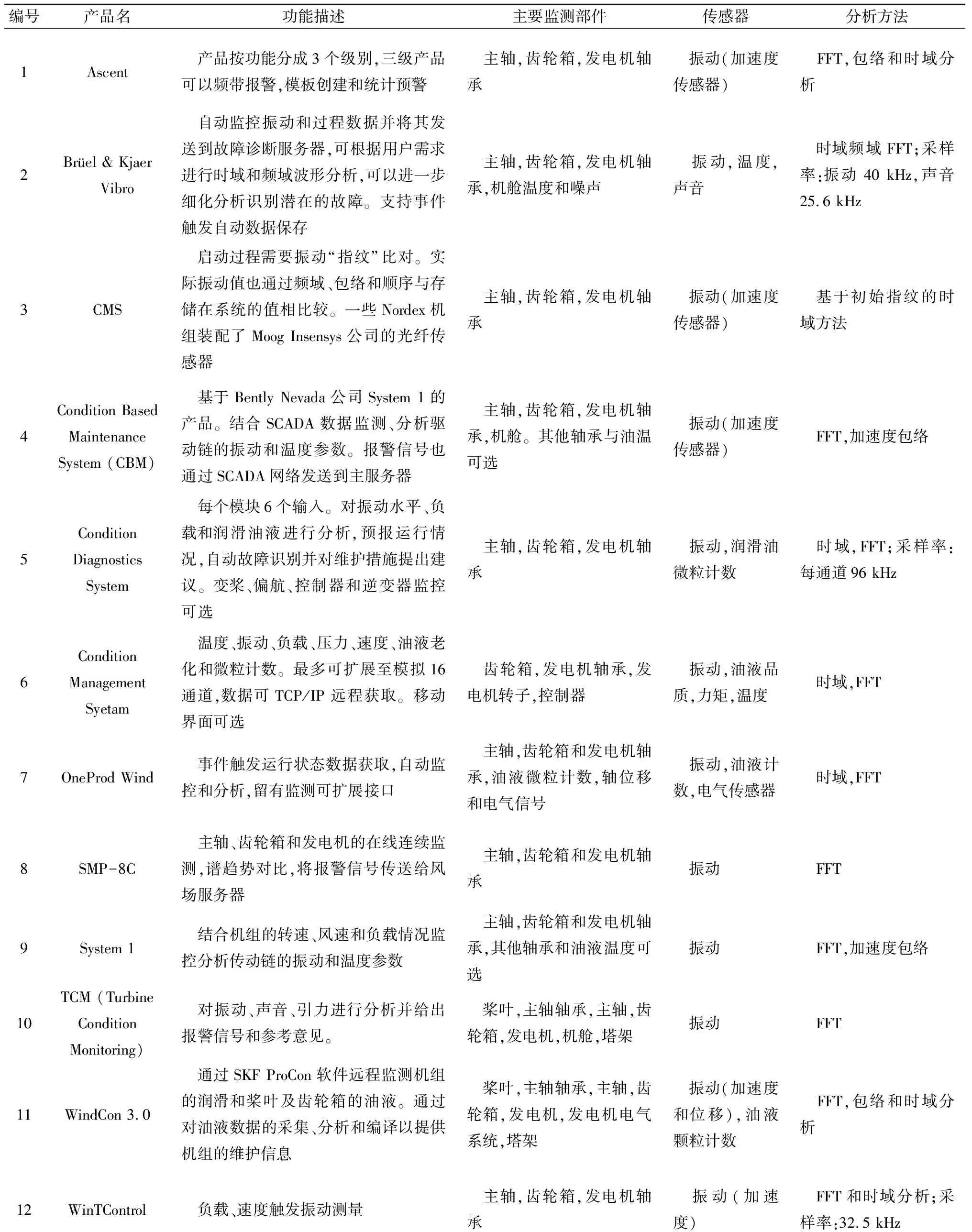

目前现有的风电机组故障诊断系统见表1。其中1~14为振动传感器,15~18为油液监测传感器。

表1 风电机组故障诊断监测系统

5 结束语

对于风电机组的在线状态监测,到目前为止,国内的研究主要还停留在实验室阶段[34],对于风电机组的轴承维护与故障诊断的建议与前景[35]如下:

(1)结合SCADA数据库的振动监测方法具有很好的前途,但单纯的监测传感器在负载和转速突变的情况下难以保证监测效果,需要参考SCADA的其他数据。

(2)由于风电场往往有几十台机组,监测点多,数据采集和传输的工作量大,振动传感器需要自动故障诊断功能,并可将报警信号直接发送到控制系统;况且由于我国的风电场主要处于风力资源丰富的北方,冬天气温低,春天有沙尘暴,灰尘、冷冻容易引起润滑失效,为此要特别注重轴承的润滑监测。

(3)负载和转速的变化也使通常的时域和频域信号分析方法的效果受到限制,需要引入新的信号处理方法,为此需要风电场与高校和科研院所合作;同时大力研究开发声发射、引力等新型传感器也有重要的意义。