承载台可柔性滑动的车辆轴承内径自动测量机

2012-07-24张鹏飞王晓林

张鹏飞,王晓林

(中国计量学院 机电工程学院,杭州 310018)

轴承是列车走行部分的重要部件。车辆行驶时,轴承内圈随车轴高速转动,轴承与轴颈的过盈配合质量直接影响车辆的行驶安全,特别是随着列车的大幅度提速和高速铁路的普及,更是给配合质量提出了更高的要求。要保证最佳的过盈配合量,必须对轴承内径和车轴外径进行严格可靠的尺寸测量。目前,各车辆段的轴承检修仍普遍采用内径千分尺人工测量的方法,工人劳动强度大且随机误差较大。针对此问题,设计出了能满足高精度、自动化检测要求的轴承内径自动测量系统,测量精度满足选配要求。

1 测量机功能

该设备采用气动量仪,非接触式测量铁路车辆轴承内径。该设备中配套开发了专用的上位机软件,可以实现测量人员的管理和测量操作。测量的参数为距轴承内圈大挡边15 mm处的平均直径值[1]。气动放大模块的电子柱可以实时显示测量的直径值,便于读数。设备可自动定位、自动测量,同时将测量数据上传到上位机,上位机可实现测量数据的最大值、最小值、平均值、极差等统计计算并存储到数据库中。

2 测量机结构

测量机的主体结构为立式结构。为解决测头置入轴承内圈时的对准困难,设计了一种柔性承载平台。

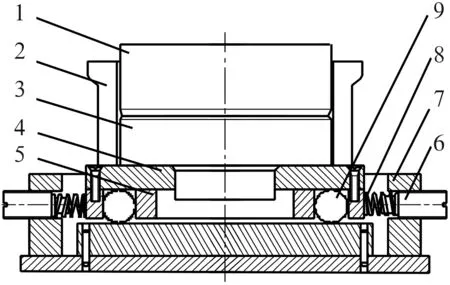

2.1 柔性承载平台

柔性承载平台是该测量装置机械部分的主要设计内容,如图1所示。平台主要由定位块、支承平台、支承钢球、保持架、限位圆环、阻尼调节弹簧和预紧螺丝构成。圆周均布的4个钢球作为支承使承载平台可以在底板上滑动。保持架是一个有4个圆孔的圆盘,其厚度小于钢球直径,安放钢球的圆孔直径比钢球直径稍大,支承平台滑动时将钢球限制在保持架的圆孔内滚动。由于测头外表面为锥面,因此当轴承套放在定位块上定位后,轴承中心没有对准承载台的绝对中心时,测头下降过程中轴承内圈带动柔性承载平台滑动,使得测头贴着轴承内壁滑入轴承,完成测头置入动作。弹簧的作用是调节滑动阻尼,滑动阻尼过小会造成测头置入时轴承抖动不能迅速稳定下来,影响测量效率;滑动阻尼过大会造成卡死现象。选择不同刚度的弹簧并配合预紧螺丝调节可以实现良好的定位。弹簧的另一个作用是完成测量后使定位块自动回到中心等待下一次测量,避免产生累积定位误差。通过调节4个预紧螺丝可以确定承载平台的定位中心。

1—气动测头;2—轴承内圈;3—定位块;4—支承台;5—钢球保持架;6—预紧螺丝;7—限位圆环;8—阻尼调节弹簧;9—支承钢球

柔性承载平台的作用有两个:(1)由于测头运动采用步进电动机驱动,没有累计误差,因此每次测量动作都能使测头中心在z方向精确对准承载台的绝对定位中心。待测轴承的直径为129.7~130.2 mm,定位块的直径为128.5 mm,上料时轴承不能精确地套放在定位块上使其对准承载台的中心,而柔性平台可以抵消这个定位误差,起到一定的缓冲作用。试验证明此平台工作良好,对于套放在定位块上任意位置的轴承,测头都可以平滑稳定地置入轴承;(2)采用非接触式气动测量,测量时测头壁上的喷气孔(圆周均布4个)对轴承内壁喷气时由于高压气体的流量特性强迫轴承中心对准测头中心,此时轴承带动柔性平台滑动可以提高测量精度。

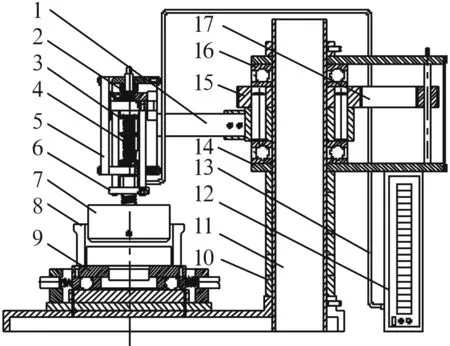

2.2 主机结构

测量主机为摇臂结构[2],测头可以在摇臂和升降机构组成的柱坐标系内运动。升降机构可在摇臂上滑动调节半径r,同步带轮带动摇臂旋转调节摇臂与定位中心的夹角φ(0°<φ<180°),升降丝杠的转动转变为测头在z方向的直线运动,结构如图2所示[2]。

1—摇臂支架;2—51101型推力球轴承;3—滚珠丝杠;4—升降导轨;5—升降支架;6—测头夹持座;7—气动测量头;8—待测轴承;9—柔性承载台;10—主轴垫块;11—主轴;12—电子柱;13—导气软管;14—带轮支承板;15—从动带轮;16—51111型推力球轴承;17—同步带

装置左侧测量头升降部分整体可以在摇臂支架上横向滑动以调节测量半径,滑动定位后用锁死螺钉锁死定位,再配合更换柔性承载平台中的定位块可以测量不同直径规格的轴承,使本机具有一定的通用性。摇臂支架和摇臂凸缘用螺栓连接,从动带轮与摇臂凸缘用销钉连接使其同步运动。轴向上下各装一个推力球轴承和一对带轮支承板,最上面用螺母锁死使机构在轴向固定。带轮支承板也是摇臂步进电动机的安装座。图2所示为测量工位,测量完成后测头升降电动机带动滚珠丝杠反向旋转提升测头,摇臂带轮顺时针旋转90°使之回到待机工位等待下一次测量。在摇臂和测头处分别安装待机位和零位光电开关以产生控制电动机的开关信号。

气动测量头经调压喷嘴、导气软管和放大器相连,放大器完成测量气室的气压和电压的转换并将电压信号显示在电子柱上。气动测量头为圆周均布4喷嘴设计,根据气体的流量特性,此方法测得的是内径的平均值。放大器后面相连的部分是空气滤清器、空气稳压器和高压气泵(图中未画出)。

3 控制部分

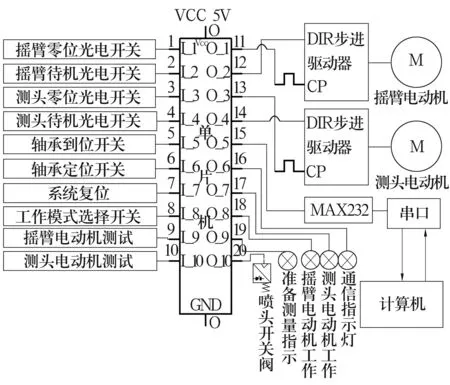

3.1 硬件部分

系统的硬件由工控机、电源模块、通信模块、步进电动机及其驱动和控制模块、光电开关、电磁控制阀等部分组成。电路的硬件连接[3]示意图如图3所示。

图3 硬件连接示意图

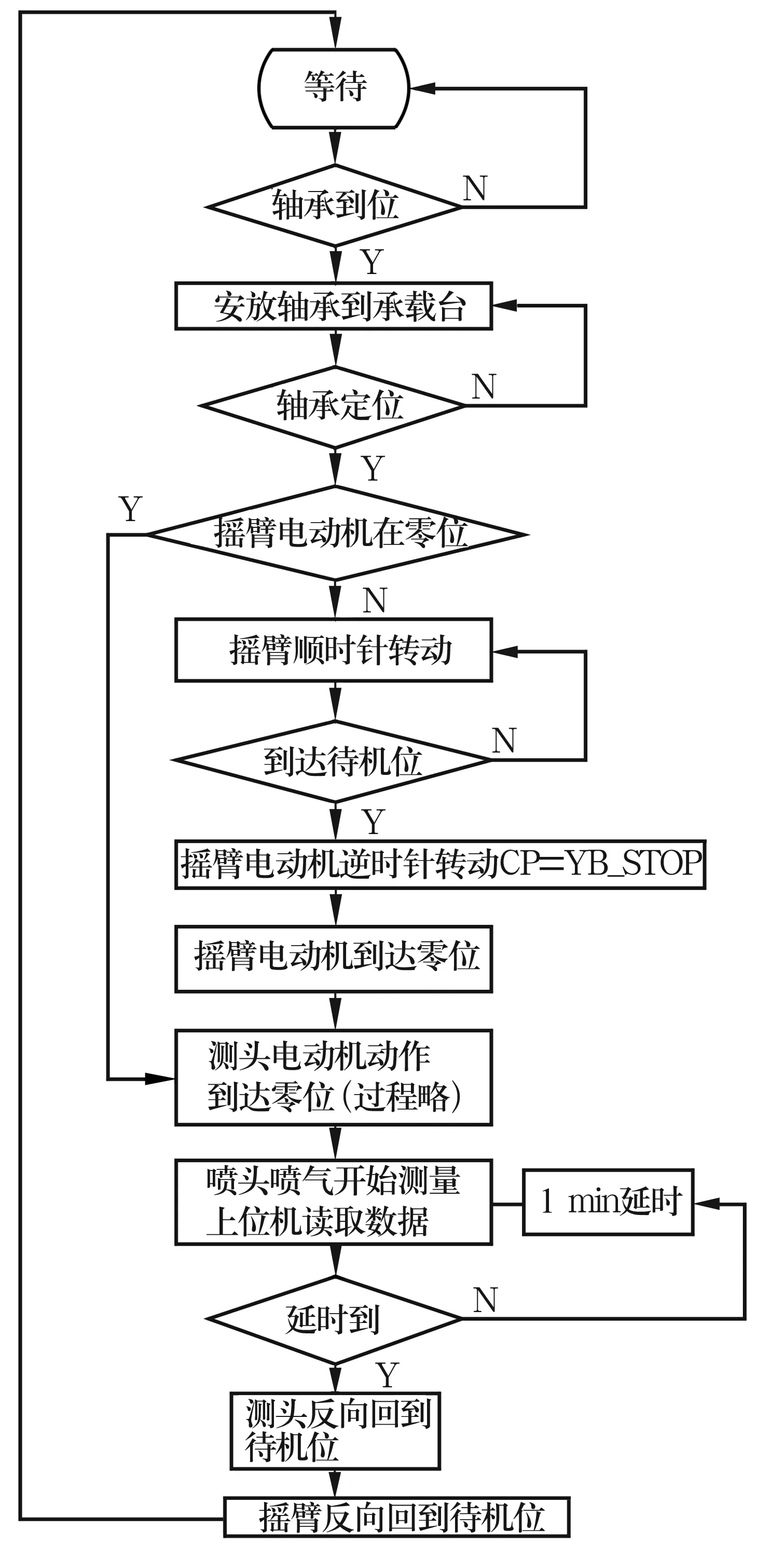

系统上电后单片机循环检测轴承上料传送线的到位开关,当有轴承到位后开关置位,此上升沿脉冲使轴承搬运机械手动作,将轴承从传送线搬运到柔性承载台上,此时触发轴承定位光电开关置位,单片机内部使这2个信号做与运算,运算结果作为摇臂驱动电动机的开关信号,这样的逻辑判断可以保证传动线的运动和测量过程节拍一致。

步进电动机[4]驱动模块需要从控制模块得到方向信号和驱动脉冲,本机采用细分驱动,可以使电动机旋转更稳定、定位更精确。测头在z轴的零点定位是系统设计的关键,即如何保证摇臂电动机旋转到位后测头在z方向是对准承载台的绝对零点。解决思路如下:首先单片机检测零位开关,如果为低电平说明摇臂已经到达零位。若摇臂不在零位,电动机控制模块输出DIR=1,CP=1,在程序中循环执行此语句控制摇臂顺时针旋转(如图2视角)直到到达待机位,此时待机位光电开关置1,此信号控制步进电动机控制器向驱动器输入DIR=0,CP=YB_STOP(YB_STOP为试验确定的常数,电动机从待机位转动到零位需要的绝对脉冲数),摇臂逆时针旋转指定脉冲数YB_STOP后停止,此时零位开关置位。测头升降电动机的控制方法和摇臂旋转电动机类似。摇臂零位和测头零位信号作与运算后点亮准备测量指示灯,同时测头向轴承内壁喷气开始测量。

测量装置的气动传感器采用E9300气电转换放大模块,该模块采用差压式测量,LED电子柱示值,具有超差报警的功能,并配置串行接口可将测量数据上传至上位机。

3.2 软件部分

测量机的软件部分由上位机监控软件和单片机控制程序组成,通信采用RS232串口通信。上位机软件界面友好,操作简便。

3.2.1 上位机程序

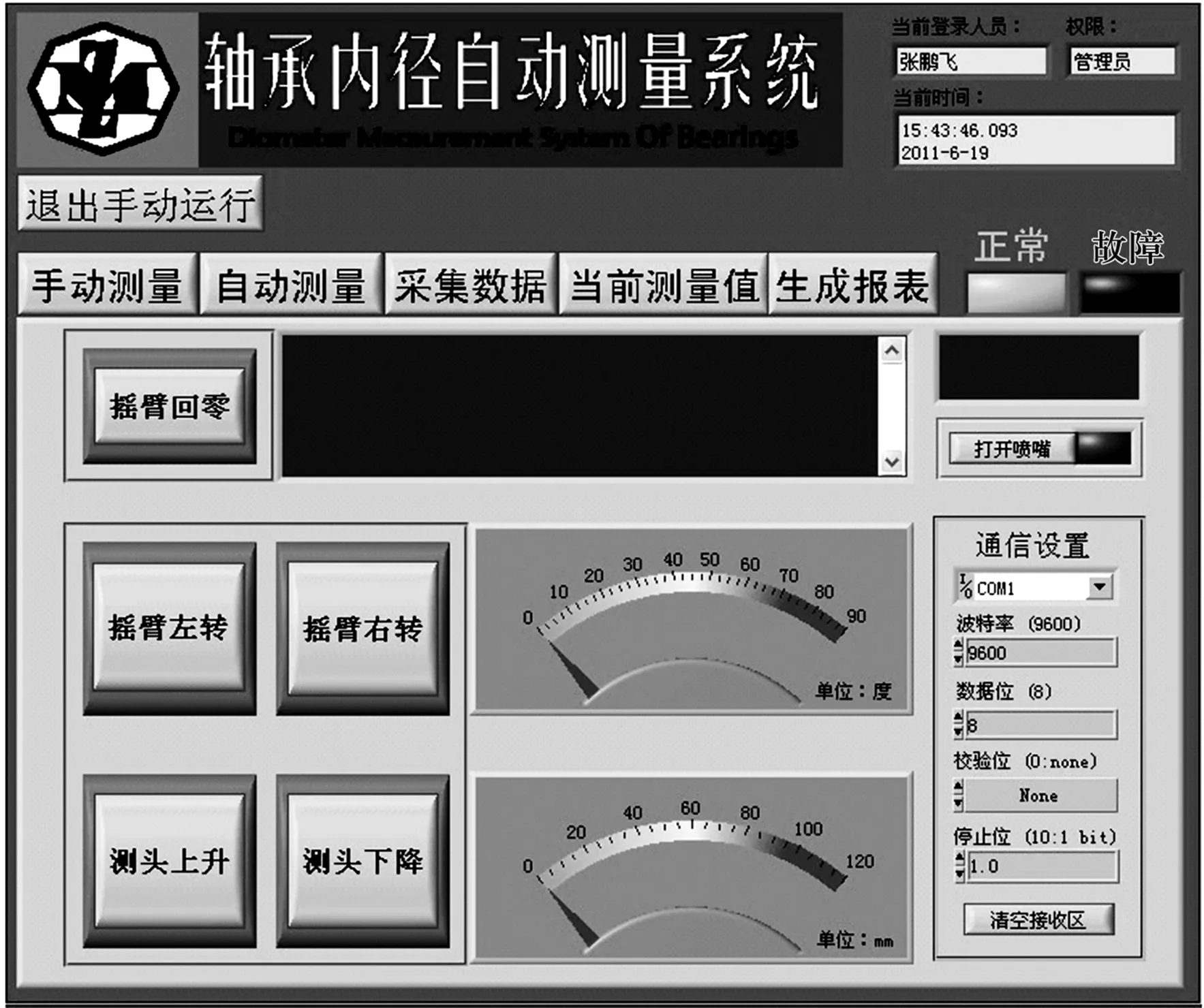

上位机程序采用LabVIEW图形化程序设计语言开发[5],主要功能模块有:测量人员管理、测头控制、测头校准、数据采集、报表打印。上位机软件的界面有登陆界面、欢迎界面和主界面。主界面的整体结构采用状态机的方式设计,状态机是LabVIEW的一种程序结构,设计前将系统的工作流程划分为不同的状态,只要满足各状态的转换条件,系统的当前工作状态就可以在预先设定好的状态之间转换,只要增加新的状态就可以方便地扩展系统的功能。本系统的状态转换条件就是功能按钮的单击事件。

系统的主界面默认为手动控制界面,主要用于测头的校准,手动调整测头使其置入到上下限校准环规内,点击自动测量界面内的校准按钮可以对上下限校准,并可设定上下限报警值。手动控制界面也是各功能界面之间的转换界面,单击按钮就可以转换到相应的界面。界面如图4所示,点击界面内的摇臂左转和右转按钮可实现摇臂的手动调整,右侧的摇臂位置显示窗口可以实时显示摇臂的当前位置,测头调整同理。通信设置窗口可设置工控机和单片机的通信参数,参数有波特率、数据位、停止位、校验位等。数据采集界面内波形显示的是采样时间为500 ms的轴承内径值(10个),点击确定按钮接受此测量值。当前测量值界面显示的是已接受的10个测量值和最大值、最小值、平均值、极差等统计计算数据,为避免频繁读取数据库,当已测轴承数达到5个时自动写入数据库存储。生成报表界面记录测量人员信息、测量时间、轴承信息、测量数据等,可保存为WORD,EXCEL,HTML格式并打印报表。管理员权限还可以按时间和轴承编号查看历史测量记录。

图4 上位机软件主界面

3.2.2 下位机程序

下位机程序包括步进电动机的控制程序和上位机通信程序。测头的运动过程在前面的硬件部分已经做了详细的说明,单片机控制程序[3]的设计流程图如图5所示。

图5 测头动作流程图

4 结束语

目前正是我国铁路车辆轴承升级换代的时候,同时随着列车运行的提速,列车的检修越来越频繁和重要。作为车辆检修重要环节的轴承内径测量,需要测量精度和智能化程度更高的检测仪器。本测量机采用非接触式测量,检测过程对轴承无损伤,测量动作自动完成,可自动打印测量报表,样机测量速度为90 s/个,精度为1 μm,可以满足各车辆段的检修需要,具有推广和规模化生产的价值。