低温离子渗硫表面处理对满装滚子轴承寿命的影响

2012-07-24王劲松董玉雪毛玉红张晶石姣姚艳书

王劲松,董玉雪,毛玉红,张晶,石姣,姚艳书

(瓦房店轴承集团公司 技术中心,辽宁 瓦房店 116300)

满装滚子轴承由于没有保持架,滚动表面的接触面积较大,润滑条件差,使用过程中表面易产生磨损、烧伤,轴承易发生早期疲劳,使用寿命较低。为提高满装滚子轴承寿命,通过对其进行低温离子渗硫表面处理,以便获得良好的减摩抗咬合性能。

1 低温离子渗硫表面处理工艺

低温离子渗硫表面处理原理为:将待渗硫的干净零件放在低真空容器内的阴极板上(载物台),将低真空容器的外壳接阳极,在低真空容器内通入含硫气体,由脉冲电源在阴阳极两端加高电压,当电压达到某一数值时,硫气氛在电场作用下电离成硫离子,运动到阴极附近时受极压作用而加速,被加速的硫离子轰击金属表面,与铁原子发生反应形成3~30 μm的FeS渗硫层[1]。

FeS膜具有低剪切强度(即低干摩擦系数)和高熔点(1 100 ℃),是优良的固体润滑剂。其有大量微孔,可贮存润滑油,易形成稳定的油膜,使油膜的耐压能力提高2~3倍,防止摩擦副之间的直接接触。在载荷作用下,软质渗硫层易发生塑性变形,不但具有很低的摩擦系数(渗硫后的摩擦系数可降低20%~40%),而且增加了承载面的实际接触面积,从而降低了摩擦副的摩擦力,有效减少了摩擦热[2]。

低温离子渗硫工艺如图1 所示。低温离子渗硫在低温离子渗硫炉中进行。渗硫过程中,套圈与滚子(非套装)放在密闭加热炉中,套圈采用摞摆的方式。加热、保温及冷却期间均保证炉内为真空状态。

图1 低温离子渗硫工艺

2 试验用轴承及试验条件

取GCr15钢制NUP311NRV/C3轴承8套,将其中4套(编号为1#~4#)按图1工艺进行低温离子渗硫表面处理,另外4套(编号为5#~8#)不处理。

3 试验结果

3.1 渗硫层深度测量及组织分析

在光学显微镜下观察发现,轴承试样表面形成渗硫层,其厚度为5 μm。轴承滚道低温离子渗硫后的金相照片如图2所示。

图2 轴承渗硫后金相组织(500×)

3.2 渗硫处理前后的性能对比

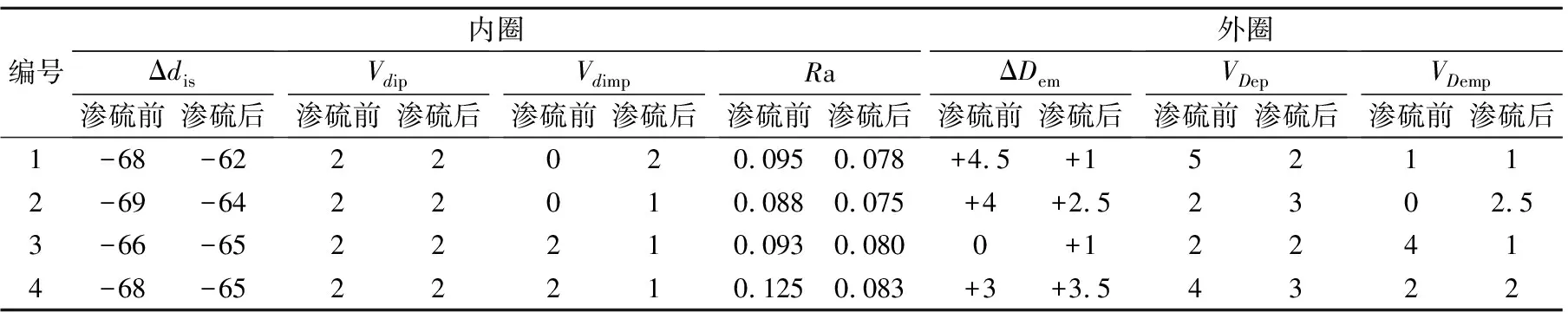

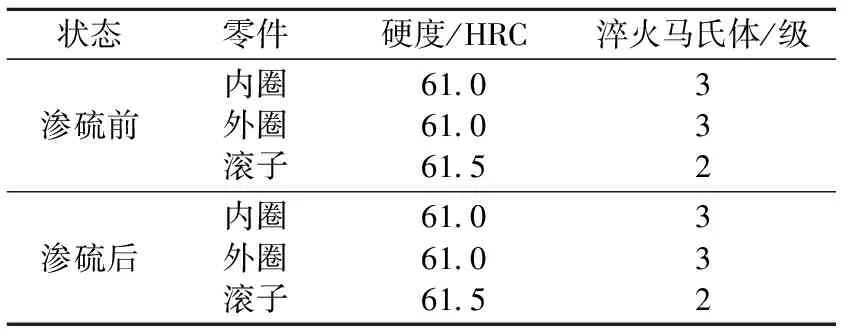

低温离子渗硫表面处理后的轴承经浸油后包装发货,所以渗硫处理为轴承的最终处理,要求轴承的尺寸、圆度、圆柱度、表面粗糙度、硬度、金相组织保持不变。为此将渗硫前后的轴承进行对比(表1、表2),以便检验低温离子渗硫表面处理后的轴承能否达到成品轴承的要求,从而证明低温离子渗硫表面处理技术可以用于轴承。

表1 渗硫处理前后的内、外圈滚道尺寸偏差、圆度、圆柱度等对比 μm

表2 渗硫处理前后1#轴承的硬度、淬火组织对比

4 疲劳寿命对比试验

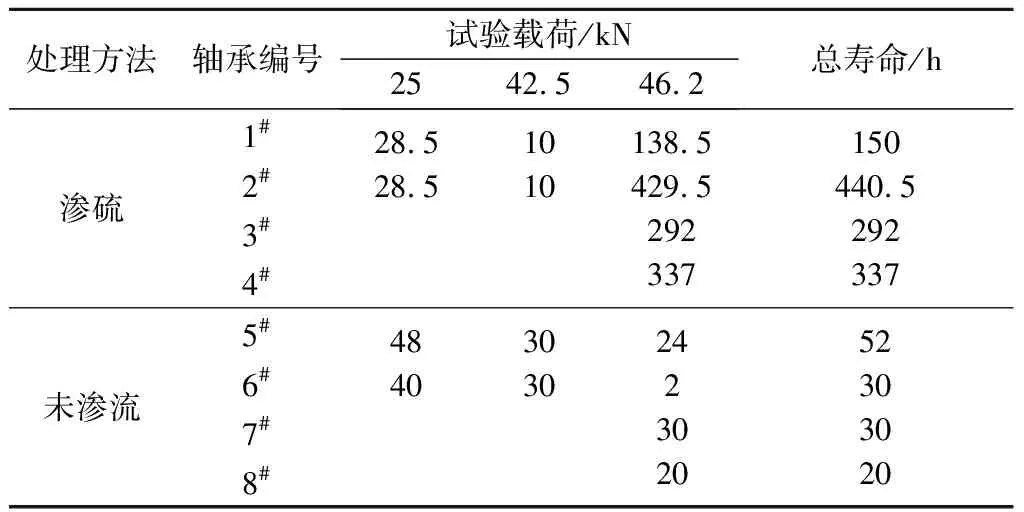

将低温离子渗硫处理与未渗硫处理的NUP311NRV/C3轴承各4套分别在2台ABLT-1型试验机上进行完全寿命试验,为避免互相影响,每台试验机安装2套被测轴承,2种轴承均独立安装。因试验机无法自动变速,故采用恒定转速。为了防止轴承在启动瞬间产生严重磨损和烧伤,1#,2#,5#,6#轴承载荷由低到高由人工手动逐渐增加到试验条件。3#,4#,7#,8#轴承直接加载至试验载荷条件下试验。试验过程中由计算机自动监控轴承的运转情况,直至轴承疲劳失效。试验结果见表3,轴承疲劳失效状态如图3~图6所示。

表3 疲劳寿命对比试验结果

图3 未渗硫处理轴承内圈疲劳失效

图4 未渗硫处理轴承外圈疲劳失效

图5 渗硫处理轴承内圈疲劳失效

图6 渗硫处理滚子疲劳失效(磨损烧伤)

5 结果分析

(1)低温离子渗硫的速度较快,一般经过1.5~4 h处理即可获得3~20 μm左右的FeS渗硫层。该工艺稳定,简单且易于操作。

(2)低温离子渗硫表面处理对轴承的形状及尺寸、圆度、圆柱度没有影响,表面粗糙度好于未处理轴承,减小了轴承摩擦系数和阻力。

(3)低温离子渗硫表面处理对轴承的金相组织、硬度均没有影响;处理后轴承的各项寿命指标均远远好于未处理轴承,疲劳寿命试验值均为未处理轴承的10倍左右,非常适用于满装滚子轴承。