直线电动机粘滑闭环控制实验研究

2012-07-23陶大锦袁柳斌

陶大锦,袁柳斌

(1.温州医学院,浙江温州325035;2.西安交通大学,陕西西安710049)

0引 言

机械接触摩擦力具有很强的非线性,导致位置伺服系统跟踪误差、低速运动的粘滑现象,严重影响位置伺服系统的快速性及定位精度[1-2]。减小或消除机械接触摩擦力对伺服系统的影响,一直是国内外众多学者的研究主题。

改进伺服系统的机械结构是解决上述问题的一种途径,如采用高精度导轨及改善润滑条件,或者采用气浮导轨、磁悬浮导轨来消除机械接触从而消除系统中摩擦力[3];另一种方法是不改变系统的机械结构,而从控制的角度,采用合理的控制策略进行摩擦补偿,从而减小摩擦非线性的影响[4-8]。但是这两种方法会显著增加成本以及运动控制上的复杂性。

本文首先建立数学模型,辨识出系统参数,然后基于此模型,设计一种基于闭环控制的粘滑实验与分析方法,对工作台的位移斜坡、stepwise、位移阶跃响应的实验结果进行讨论。经试验证明,该过程简单易行,实验成本低,可以有效地抑制粘滑对系统性能的影响。

1系统描述与建模

1.1直线电动机直接驱动位置伺服系统

图1为实验室现有的永磁同步直线电动机直接驱动单自由度平动工作台[9],采用滚柱导轨,行程为27 mm。直线电动机的动子为永磁体,安装在工作台上。工作台位置反馈采用光栅,由一台工业控制计算机实现全闭环数字控制,光栅分辨率为0.5 μm。图2为工作台位置伺服系统框图。

1.2 系统建模

图3 伺服系统模型框图

直线伺服系统模型框图如图3所示,x为工作台位移,m为工作台质量,Kf为电机力常数,Kb为电机反电势常数,Kf与Kb在数值上相等。u为电机输入电压幅值,R为电机线圈电阻,L为线圈电感。工作台在电磁推力F及摩擦力f的共同作用下运动,忽略线圈电感的影响,可得电机模型的微分方程:

1.3 参数辨识

1.3.1 力常数辨识

当工作台以恒定速度v运动时,x¨=0,电磁推力与摩擦力相等,则由式(1)可知:

从而可推出:

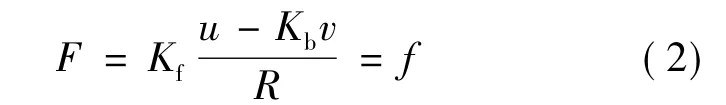

由式(3)可知,测出电枢绕组不同输入电压下工作台的稳态运行速度,即可用最小二乘法辨识出电机力常数。图4为线圈电压与稳态速度的拟合曲线,其表达式:

从而得到电机力常数Kf=13.368 N/A。

图4 线圈电压与稳态速度曲线图

1.3.2 机械时间常数辨识

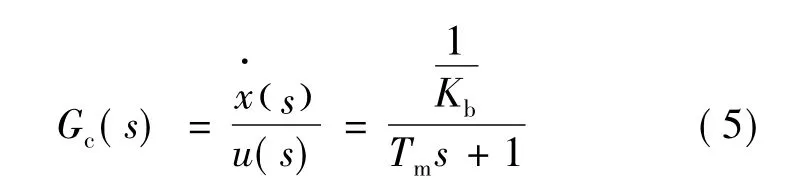

在不考虑摩擦力影响时,由式(1)可推得工作台电压到速度的传递函数模型为一阶惯性环节:

当输入为阶跃电压信号,工作台速度上升到稳态速度的63.2%时,所对应的时间即为系统机械时间常数Tm。实验中获得各输入电压所对应的机械时间常数如表1所示。由表中数据可知,Tm=0.128 s。

表1 线圈电压与机械时间常数对应表

2实验研究与讨论

2.1 I-PD控制器设计

在直线电动机直接驱动精密工作台系统中,摩擦力使系统产生粘滑现象和稳态误差等,因此,设计合适的闭环控制器,减小摩擦力对系统的影响,使系统达到较好的闭环控制性能。

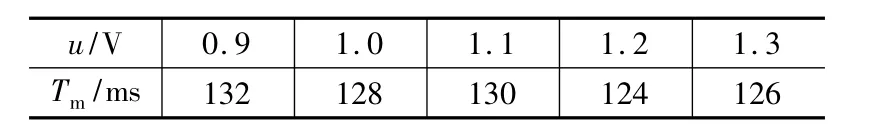

图5 位置伺服系统I-PD控制结构框图

通过调整控制器的4个参数Ksp、Tsi、Tsd与N配置系统的闭环极点,设每个闭环极点都为-p,可推出控制器参数:

控制器离散采用双线性变换法,在DOS下采用C语言编程,采样时间为1 ms。

2.2 位移响应

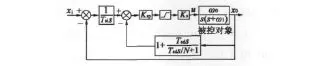

采用极点配置法获得I-PD控制器参数,分析闭环极点-p对粘滑的影响。图6为p=2π×2时工作台vd=1 mm/s斜坡输入响应曲线。从中可以看出,p较小时,摩擦力对工作台影响较大,导致粘滑的产生。

图6 工作台斜坡输入响应曲线(p=2π×2)

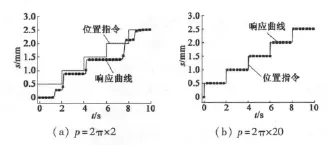

图7为实验获得的工作台在p=2π×2和p=2π×20时的0.5 mm stepwise位移响应曲线。从中可以看出,p=2π×2时,工作台不能快速准确跟踪位置指令;p=2π×20时,工作台快速响应性能好,能准确跟踪位置指令,没有观测到粘滑运动。

图7 工作台0.5 mm stepwise输入响应曲线

图8为工作台在闭环极点取为-2π×20时,0.5 mm、1 mm阶跃位移输入下的响应曲线。将系统从第一次上升到稳态值所耗时间定义为系统的上升时间 ts。图8 中 ts=0.11 s。将 1.54 ~1.56 s时间段位移响应的平均误差定义为稳态误差,则可求出系统对0.5 mm、1 mm阶跃输入响应的稳态误差为±0.5 μm(每个阶跃输入下分别测量10组数据)。而光栅数显仪的分辨率也为0.5 μm,说明本系统可进一步通过提高传感器分辨率来减小系统的稳态误差。

图8 工作台阶跃输入响应曲线

3结 语

本文实现了一个单自由度全闭环平动工作台,工作台采用永磁直线电动机直接驱动和滚柱导轨,位移检测使用分辨率为0.5 μm的直线光栅。建立了工作台位置伺服系统模型,辨识了该位置伺服系统的力常数和机械时间常数。通过极点配置法设计了I-PD控制器,结果表明,在极点离虚轴较远时对粘滑有较好的抑制效果,工作台的定位精度可达±0.5 μm,在以后的研究中可考虑通过提高位移检测系统的分辨率来减小工作台的定位误差。

[1] Mohan C B,Divakar C,Venkatesh K,et al.Design and development of an advanced linear recipro-cating tribometer[J].Wear,2009,267:1111-1116.

[2] Bilkay O,Anlagan O.Computer simulation of stick-slip motion in machine tool slideways[J].Tribology,2004,37:347-351.

[3] 毛军红,李黎川.电磁驱动器与矩形静压空气止推轴承混合支承工作台的设计与实现[J].科学通报,2008,53:2251-2256.

[4] Tan Xiaobo,Modafe A,Ghodssi R.Measurement and modeling of dynamic rolling friction in linear microball bearings[J].ASME,2006,128:891-898.

[5] Chen J S,Chen K C,Lai Z C,et al.Friction characterization and compensation of a linear-motor rolling-guide stage[J].International Journal of Machine Tools & Manufacture,2003,43:905-915.

[6] Chen C L,Jang M J,Lin K C.Modeling and high-precision control of a ball-screw-driven stage[J].Precision Engineering,2004,28:483-495.

[7] Yau Her-terng,Yan Jun-juh.Adaptive sliding mode control of a high-precision ball-screw-driven stage[J].Nonlinear A-nalysis:Real World Applications,2009,10:1480-1489.

[8] Chen J S,Chen K C,Lai Z C,et al.Friction characterization and compensation of a linear-motor rolling-guide stage[J].International Journal of Machine Tools & Manufacture,2003(43):905-915.

[9] 毛军红,罗俊航,姜强,等.一种永磁直线电动机的永磁体阵列设计[J].西安交通大学学报,2007,41:353-357.