轴承保持架铆钉失效分析

2012-07-21何惜港梁英宋海涛郭帅

何惜港,梁英,宋海涛,郭帅

(洛阳LYC轴承有限公司,河南 洛阳 471039)

铆钉作为一种机械连接件在轴承行业中主要应用于轴承保持架,通过铆钉将两半保持架铆接为一体。与整体保持架相比,铆接保持架具有更好的加工及装配工艺性。

一般来说,保持架铆钉多采用钢丝直接截成钉杆后随即冷锻一端,形成一端带钉头的铆钉。目前,铆接结构的轴承保持架应用广泛,并形成了相对成熟、稳定的工艺。实际应用中铆接结构一旦失效,保持架将解体,导致轴承无法正常运转而最终失效。结合轴承在工程应用中出现的铆钉失效问题,对现有铆钉设计及工艺进行分析,以避免轴承保持架因铆钉失效而解体,提高轴承整体质量和可靠性。

1 问题的提出

某主机在分解检查过程中发现,轴承保持架一侧有6个铆钉钉头脱落。轴承累计工作时间约400 h。

保持架由盖端和座端两部分组成,通过30个铆钉连接,轴承结构如图1所示。铆钉钉头为一端冷墩成形一端热铆成形。其中位于保持架盖端的钉头为热铆钉头,位于保持架座端的钉头为冷墩钉头。6个失效铆钉的断裂位置均在冷墩钉头端,铆钉头脱落,而铆钉杆仍在钉孔内。

铆钉材料为ML15钢,技术标准规定的抗拉强度为390~540 MPa。

2 铆钉头脱落原因

2.1 铆钉断口外观分析

2.1.1 失效铆钉断口宏观观察

失效铆钉均在铆钉头和铆钉杆的倒角R处发生断裂,断口附近未见明显的塑性变形痕迹,如图2所示,观察失效铆钉的钉杆部位,均可见光亮痕迹。在断裂的铆钉端部可见较大的麻点坑形貌,也可见相对较小的金属突起(已磨得发亮),如图3所示。

1—外圈;2—滚子;3—内圈;4—保持架盖;5—保护架座;6—铆钉

图2 失效铆钉及断裂位置

图3 断裂铆钉端部的形貌特征

铆钉断口宏观形貌基本相同,表现为:断面基本呈灰黑色,裂纹起始于表面多处,可见从裂纹源发散的棱线;断口上有两个较为平坦的裂纹扩展区;瞬断区较粗糙,位于两个扩展区的中间(偏向断面一侧),约占整个断面的10%,如图4所示。

图4 断裂铆钉头部位的形貌特征

2.1.2 失效铆钉断口微观观察

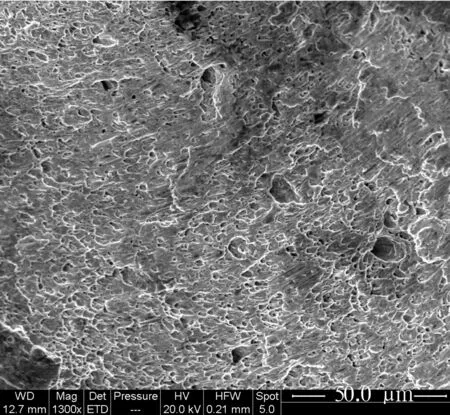

对断口进行超声波清洗后,在扫描电镜下进行断口微观观察。

铆钉断口的微观断裂特征基本相同,均表现为一大一小两个相对的疲劳扩展区,瞬断区处在两个疲劳区之间,且瞬断区所占断口面积比例较小。铆钉断裂起源区也可见周向摩擦痕迹,未见明显的冶金缺陷;扩展区可见擦伤痕迹,具有微动疲劳损伤的特征。铆钉断口低倍形貌如图5所示。

图5 铆钉断口低倍形貌

根据断口形貌,可将断面分为断裂Ⅰ区、断裂Ⅱ区和断裂Ⅲ区3个区域,其中断裂Ⅰ区和断裂Ⅱ区断面较平坦,断裂Ⅲ区较粗糙,断裂Ⅰ区约占整个断面的80%,断裂Ⅱ区约占整个断面的10%。

断裂Ⅰ区起源区微观断裂形貌如图6所示。表现为多点起源特征,可见从源区发散的细小棱线,起源位置处可见周向的摩擦痕迹,具有微动疲劳损伤的特征,源区附近未见夹杂等冶金缺陷。

裂纹扩展区主要表现为细密的疲劳条带断裂特征,可见擦伤痕迹,如图7所示。疲劳裂纹扩展后期,疲劳条带间距有所加宽。

断裂Ⅱ区的微观断裂形貌如图8所示,也表现为多点起源的疲劳断裂特征,疲劳条带细密。

图8 断裂Ⅱ区微观形貌特征

断裂Ⅲ区为瞬断区,表现为韧窝断裂特征,如图9所示。

个别铆钉断口的疲劳扩展后期,可见明显的疲劳弧线特征,如图10所示。

2.2 外力打断铆钉断口观察

为比较断裂特征,对一铆钉在铆钉杆部位进行外力打断。外力打断断口呈银灰色,断口附近可见明显的宏观塑性变形,断口微观形貌为韧窝断裂特征,如图11所示。

图9 断裂Ⅲ区及断裂交界处的形貌特征

图10 断口疲劳扩展后期的疲劳弧线特征

图11 外力打断铆钉杆断口的断裂特征

2.3 金相组织观察

在断裂铆钉杆处截取金相试样,进行组织观察。金相组织表现为铁素体基体上弥散分布细小颗粒状的碳化物,铁素体晶粒细小,组织未见异常,因此排除了材料缺陷的影响。

2.4 失效原因分析

2.4.1 失效模式

断口宏、微观观察结果表明,所有铆钉断裂特征基本相同,疲劳区面积较大、瞬断区面积较小,与机械外力打断后的断口区别明显。综合判断失效铆钉的断裂模式为疲劳断裂。

2.4.2 失效原因

失效铆钉断口观察表明,断裂起源区未见明显的夹杂等冶金缺陷,金相组织未见异常;热镦钉头的材料强度弱于冷镦钉头,但断裂失效却出现在冷墩端,因此铆钉的断裂失效应与材质无关。铆钉断口均包含一大一小两个明显的疲劳断裂区。正常情况下,铆钉一般受剪切应力作用,不应发生疲劳断裂。从断裂均出现在冷镦钉头位置、且存在周向摩擦痕迹、铆钉杆断裂位置处也存在明显的磨损痕迹等来看,铆钉钉头脱落应为微动磨损导致的疲劳断裂。

3 工艺分析与改进措施

铆钉加工工艺为铆钉钢丝经截断形成钉杆,钉杆一端经冷墩后形成一端带钉头的铆钉。铆钉装配至保持架钉孔后,另一端热墩形成钉头,将两半保持架铆接为一体。整个工艺过程中,主要存在以下问题:

(1)冷墩钉头时由于模具的原因,在钉头与钉杆过渡处容易形成“飞边”,造成铆接时此端面与保持架端面不能完全贴合;

(2)受工艺难度大及铆钉数量多等制约,通常铆钉钉杆外径尺寸及表面质量由采购的钢丝外径决定,与铆钉孔的配合难以受控,使铆钉与钉孔间多为间隙配合;

(3)热墩形成钉头后可以保证与保持架端面及钉孔的紧密配合,但强度较低。

由以上分析可知,当铆钉与保持架之间存在间隙时,在具备了如振动等特定条件时就可能会出现微动磨损,进而导致铆接失效。因此,应根据轴承的具体使用工况,适度控制铆钉与保持架之间的配合间隙,以避免铆钉钉头脱落。当然并非过盈量越大越好,过盈量太大,将直接造成装配困难,最终也会影响轴承装配质量。因此,铆钉的配合过盈量应根据具体情况分析确定。

4 结束语

通过对典型铆钉失效案例的分析,明确了铆钉钉头断裂脱落的机理,希望能为同类结构轴承的保持架铆钉设计及工艺提供有益的借鉴和参考,避免再发生类似的故障。

当前受铆钉工艺条件的制约,冷墩钉头与钉杆过渡处除产生“飞边”外,还存在应力集中及冷墩裂纹等,同时类似铆钉断裂故障机理也各有不同,这些问题有待今后进一步探究。