直交叉滚道磨削用砂轮的双金刚笔修整

2012-07-21谢星昊姚义峰

谢星昊,姚义峰

(洛阳轴承控股有限公司 风力发电轴承制造部,河南 洛阳 471023)

1 问题的提出

加工某型轴承套圈直交叉滚道(上、下滚道均为45°)时,借鉴传统V形滚道(交叉滚道)成形砂轮磨削法,将方砂轮修整成与滚道相同的形状,进行切入磨削。加工机床为改造型数控机床(苏制3H762Φ1),数控系统为西门子840D,由于改造时没有考虑到此类零件的加工,机床系统在二次开发时并没有做此类零件的图形加工界面,因此,需要对其加工程序进行重新编写设计。

2 解决方案

2.1 修整器选型

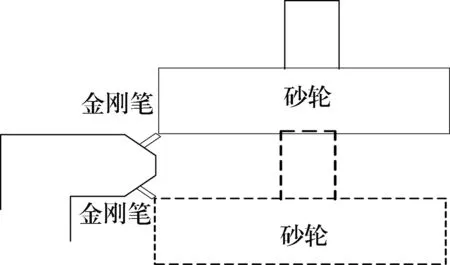

首先考虑机床坐标系以及修整器形状和安装方式,从编程角度分析,采用金刚滚轮进行砂轮修整时,编写加工程序十分简便;但当机床未配备金刚滚轮,采用传统的金刚笔修整器进行砂轮修整时,容易产生砂轮上、下修整面的干涉,无法修整。选用如图1所示的双金刚笔修整器进行修整,使用修整器的上金刚笔修整砂轮的下端工作面,下金刚笔修整砂轮的上端工作面。

图1 双金刚笔修整器示意图

2.2 加工程序的编写思路

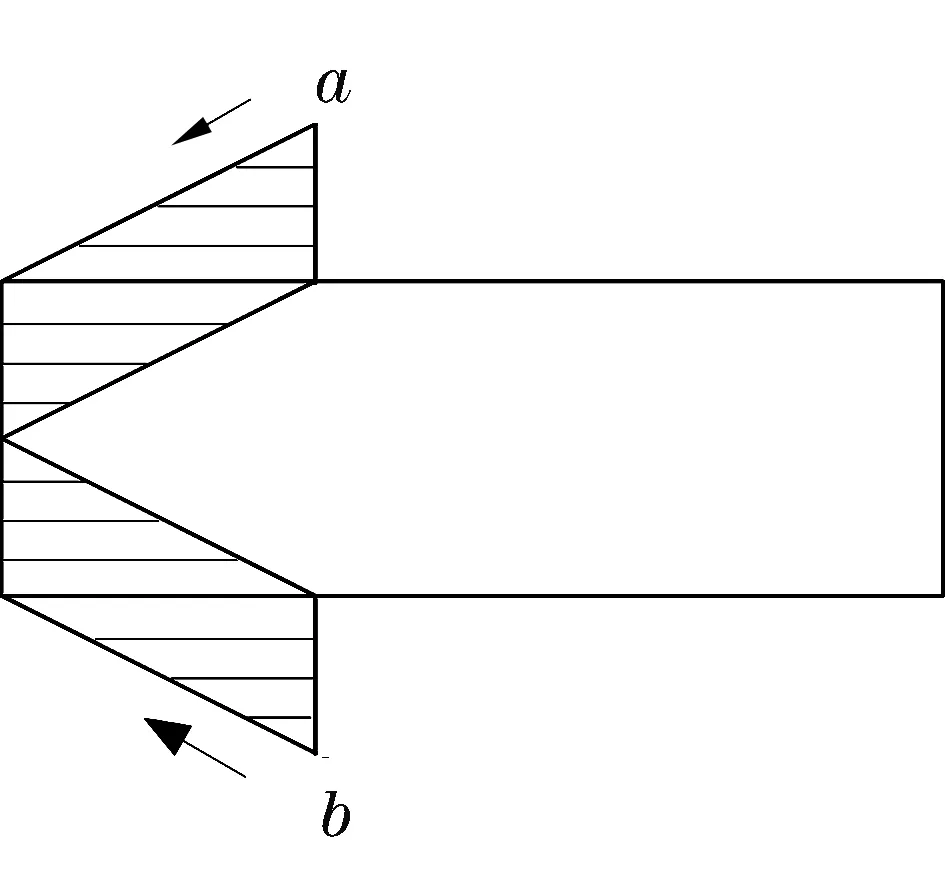

安装好修整器和金刚笔后,进行对刀,因为砂轮为方形砂轮,用砂轮的左下端点对修整器的上金刚笔端点,左上端点对修整器的下金刚笔端点,如图2所示。

图2 砂轮对刀方式示意图

由于砂轮要修整的加工路径为如图3所示的阴影部分,所以在加工程序中可以把上端面加工起刀点偏移到图中a点,下端面的起刀点偏移至b点,其加工路线如图中箭头所示。砂轮上端面修整时Z轴向下进刀,砂轮下端面修整时Z轴向上进刀(在图形中未示出),每次进刀量为0.01~0.02 mm。

图3 加工进刀方向示意图

2.3 实例

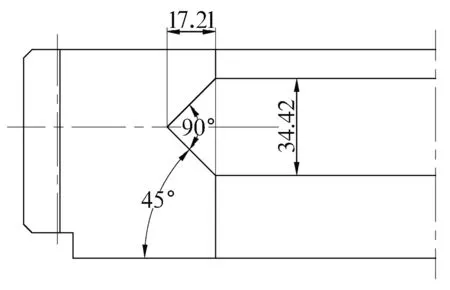

待加工件如图4所示,砂轮尺寸如图5所示。

图4 工件示意图

图5 砂轮尺寸示意图

首先定义R参数:

R51 (砂轮上端面X轴对刀点坐标+25);

R52 (砂轮上端面Z轴对刀点坐标+25);

R53 (砂轮下端面X轴对刀点坐标+25);

R54 (砂轮下端面Z轴对刀点坐标-25);

R55 (进刀量)。

其具体加工程序如下:

G94;

MM (子程序段命名);

G90 G00 Z=R52(上端面绝对值方式Z

轴下快速定位);

R52=R52+R55(Z轴的坐标变

换为进刀后的坐标);

X=R51(绝对值方式X轴下快

速定位) ;

G91 G01X=25Z=25F500(相对值

方式直线插补,速度500);

X=-50(X轴向正方向退刀50);

G90 G00Z=R54(下端面绝对值方式Z轴

下快速定位);

R52=R54-R55(Z轴的坐标变

换为进刀后的坐标);

X=R53(绝对值方式X轴下快

速定位);

G91 G01X=25 Z=-25 F500(相对值

方式直线插补,速度500);

X=-50(X轴向正方向退刀50);

GOTOB MM (跳转回子程序MM);

M30 (程序结束)。

3 结束语

采用双金刚笔修整器进行砂轮修整,解决了上、下修整面的干涉问题,与金刚滚轮修整器相比,具有成本低,安装简便等优势。通过对上述数控编程实例的分析发现,使用双金刚笔修整器编写数控程序并不复杂,可为其他场合的应用提供借鉴。