圆锥滚子轴承大挡边油沟新设计方法

2012-07-21章志慧

章志慧

(福建省永安轴承有限责任公司 技术中心,福建 永安 366000)

符号说明

a——大挡边素线与滚道素线的交点到油沟圆弧与滚道素线的交点间的距离(简称油沟深度),mm

d2——内圈挡边外径,mm

F——内圈滚道直径,mm

k——挡边素线有效长度系数

r7——内圈挡边外径与挡边交界处倒角半径,mm

r′——砂轮工作表面与端面间的圆角半径,mm

δd——内圈挡边磨加工余量,mm

δg——内圈滚道磨加工余量,mm

ξ——砂轮端面相对于砂轮轴心线的全跳动,mm

Ω——油沟中心线(中心线通过滚道素线与挡边素线的交点)相对于初始位置的偏移量(以下简称油沟偏移量),mm

λ——内圈大挡边素线与端面间的夹角,(°)

ψ——内圈大挡边素线与滚道素线间的夹角,(°)

θ——内圈大挡边素线与油沟斜边间的夹角,(°)

ρ——内圈滚道素线与油沟斜边间的夹角,(°)

β——内圈滚道素线与中心轴间的夹角(以下简称滚道角度),(°)

ω——相切于油沟圆弧两斜线间的夹角(以下简称油沟角度),(°)

ε——油沟中心线相对于中心轴间的夹角,(°)

在产品设计时,圆锥滚子轴承内圈大挡边处的油沟一般直接采用圆锥滚子轴承设计方法[1]推荐的尺寸参数m,m1,m2,m3。有了这几个参数就能确定油沟的位置,但油沟的具体形状却因缺少圆弧曲率半径r而不能确定。车加工图纸上需标全m′,m1′,m2′,m3′及r,才能指导成形车刀的制作,来加工所需的油沟。大多数厂家是利用产品图给出的参数m,m1,m2,m3,并预选一个r值,然后推算出车加工所需的m′,m1′,m2′,m3′及r[2]。依据文献[2]方法设计出来的各种型号轴承的油沟形状不一,造成加工油沟的车刀种类繁多,增加了生产过程中车刀管理难度和生产成本。经过几年的摸索,借助计算机技术总结出一种新的油沟设计方法,该设计方法在保证满足油沟功能下减少了油沟车刀的种类。

1 油沟的功能

在设计油沟时,首先要了解油沟在轴承中的主要功能:(1)砂轮越程槽;(2)消除应力集中;(3)储存润滑油。众所周知,油沟只要有一定的容积,就具备了储存润滑油的功能。因此在设计时只要着重考虑另外2个功能即可。

在磨削滚道和挡边时,为了保证加工表面不留边,砂轮的有效宽度应大于磨削表面的有效宽度,因此油沟在轴承加工中承担了一项重要职责,即砂轮越程槽。

若挡边与滚道的交界处没有设置油沟,以锋锐的尖角过渡,将会在热处理中产生裂纹,在轴承的使用中容易引起挡边断裂,而连续圆滑的油沟可以消除尖角,减少应力集中[3]。

2 油沟参数确定

2.1 形状参数

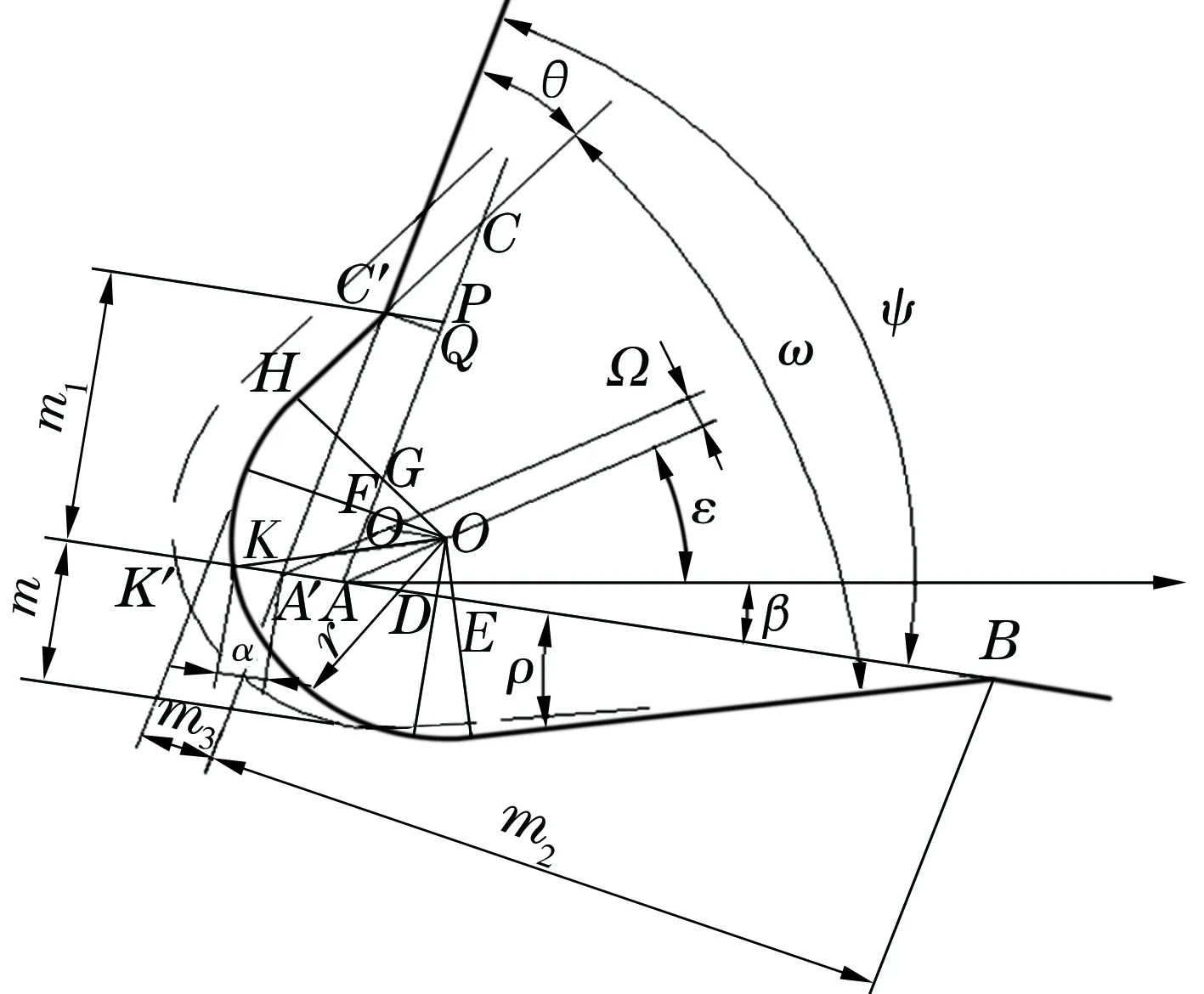

由于在车削油沟时普遍采用成形刀具,为了保证刀具的强度及改善刀具的工况,提高刀具的综合效益,油沟设计成圆弧过渡并有一定角度的斜楔形,顶端圆弧与两斜边相切,如图1所示。油沟的形状参数为圆弧曲率半径r及油沟角度ω,其将影响刀具的强度、挡边素线的有效长度及刀具的形状,因此,应根据机床设备和具体切削规范选定合理的油沟形状参数值。圆弧曲率半径r一般取大于0.3 mm,才能保证车刀的强度;适当加大油沟角度ω,使刀具两侧的刃口参与切削,可以减小刀尖的受力,从而提高刀具的强度。挡边较大时,r和ω宜取较大值,反之亦然。这样既能保证车刀的强度,又能有效地保证挡边素线的有效长度。

图1 油沟初始形状几何关系原理图

2.2 位置参数

m2的取值需保证滚道磨削时不出现留边,即砂轮端面不与挡边接触情况下,砂轮的有效工作宽度能完全覆盖滚道表面(即m2≥m2min)。文中主要介绍油沟的设计方法,求解m2min的公式推导过于繁琐且复杂,此处不作赘述。为了便于计算,只给出m2min的近似求解公式

m2min={[0.5(d2-F)-r7]tanλcosβ+ξ+

r′}sinψ+δd。

(1)

已知β,ω,ε,m2,r值,根据图1的几何关系可依次推导出m,m1,m3的关系式。

ρ=β+ε-0.5ω,θ=ψ-β-ε-0.5ω,

(2)

由(2)式可得

(3)

OF=ODsin(ψ-β-ε)/sin(β+ε),

(4)

m1=ACsinψ=OFsinψ·

(5)

m3=r-OF,

(6)

a=AK=KD-AD=[r2-(r-m)2]1/2-

(r-m)/tan(β+ε),

(7)

m1max=0.5(1-k)(d2-F)/cosλ-r7。

(8)

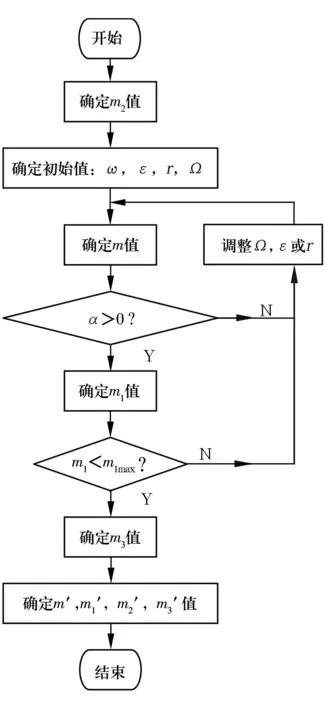

根据油沟设计流程图(图2)和(2)~(8)式,可分别计算出m,m1,m3和a值。在流程图中对油沟的深度和挡边有效长度进行了验算。

(1)油沟深度验算。如果a>0,则不产生干涉;反之,则需调整参数r,ε或Ω后重新计算,直到符合设计要求。

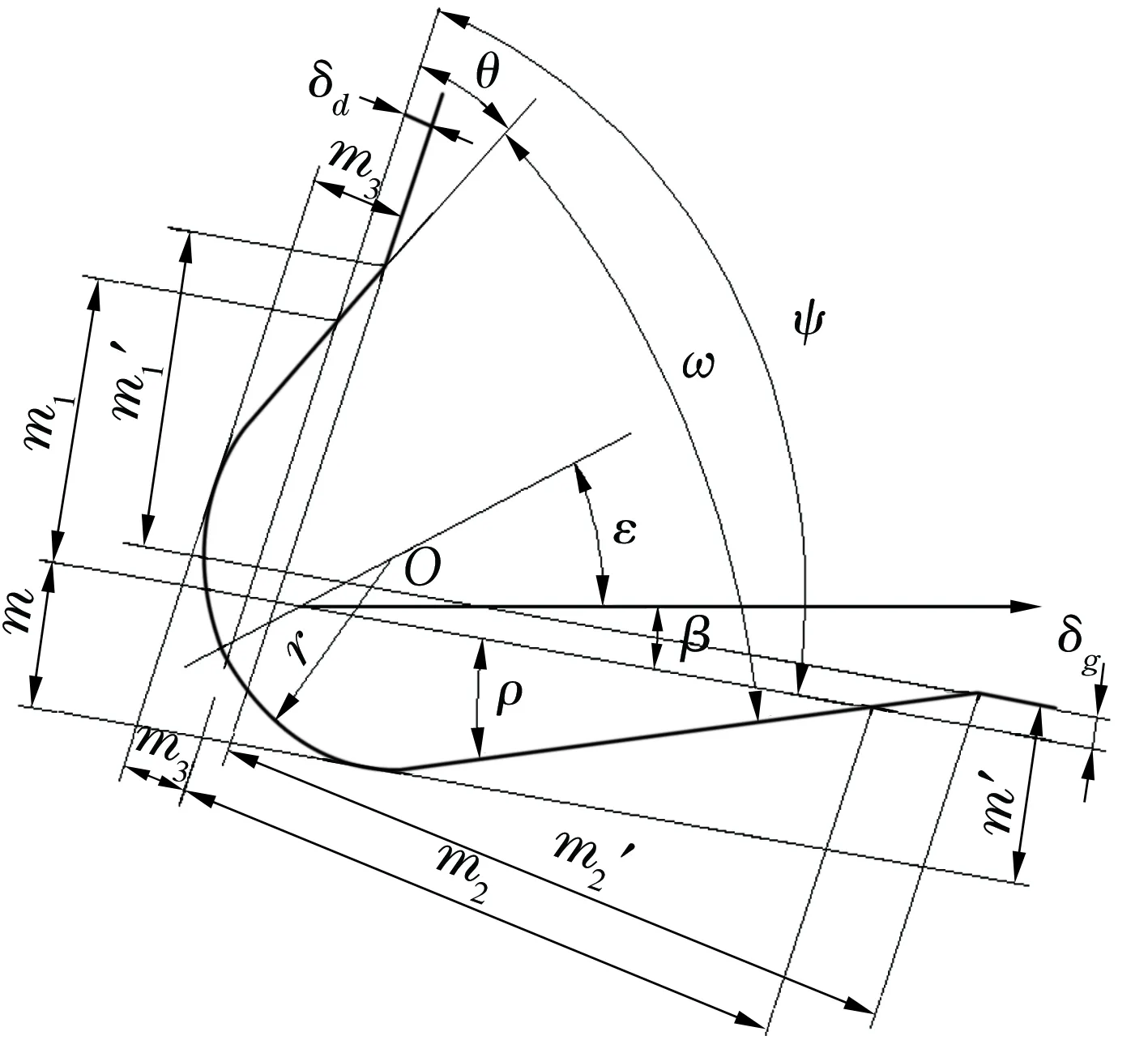

(2)挡边有效长度验算。如果m1 图2 油沟设计流程图 油沟偏移后的几何关系如图3所示,油沟从图3虚线位置沿滚道素线方向位移到粗实线处,由图3及(2)~(7)式可知, AB=m2/sinψ-A′A, (9) m1=A′C′sinψ=(AF+FG+GC-PC)· (10) m3=r-OF-AA′sinψ=r-OF- (11) (12) 根据图2的流程设计偏移后的油沟时,需用(9)~(12)式重新计算m,m1,m3,a,并验算油沟深度a和挡边有效长度m1,直到符合设计要求为止。 图3 油沟偏移后几何关系图 从图4可推导出 m′=m+δg, (13) m1′=m1-δg+δdsinψ/tanθ, (14) m2′=m2-δd+δgsinψ/tanρ, (15) m3′=m3+δd。 (16) 图4 车坯油沟原理图 以32312产品为例,该轴承的相关参数为:d2=92.4mm,F=82.643mm,r7=0.5mm,β=8°57′10″,ψ=89°28′,λ=9°29′。加工过程产生的参数:ω=40°,δd=0.15 mm,δg=0.15 mm,ξ=0.2 mm,r′=0.3 mm,k=0.7。 预设r=0.7 mm,ε=33°,Ω=0 mm,由(1)式求得m2min=1.37 mm,取m2=1.4 mm,由(2)~(12)式算得m=0.35 mm,m1=1.13 mm,m3=0.32 mm,a=0.22 mm。m1max=0.99 mm,验算a>0符合要求;m1 调整后r=0.6 mm,ε=32°,Ω=0.03 mm,重新得m=0.38 mm,m1=0.95 mm,m2=1.4 mm,m3=0.3 mm,a=0.25 mm。验算a>0符合要求;m1 经过实践验证,这种设计方法设计出的油沟完全能满足圆锥滚子轴承对油沟的要求,简化了刀具的种类,降低了生产成本。由于油沟各尺寸参数在设计过程中需不断调整试算,才能设计出完全符合设计要求的油沟,采用人工计算,工作量巨大,若借助计算机编制一个油沟设计专用程序,并将该程序嵌入公司的CAD/CAPP协同处理系统,会极大地方便产品及工艺设计人员,使其能快速、准确地设计出合乎要求的油沟。

3 车加工油沟尺寸参数确定

4 实例计算

5 结束语