配对角接触球轴承宽度和沟位置公差的设计与控制

2012-07-21勇泰芳

勇泰芳

(中航工业哈尔滨轴承有限公司,哈尔滨 150036)

符号说明

ae——外圈沟位置尺寸

ai——内圈沟位置尺寸

B——内圈宽度

C——外圈宽度

Dpw——球组节圆直径

Dw——钢球直径

Fa——轴向预紧力

Gr——配套径向游隙

K——计算系数

re——外圈沟曲率半径

ri——内圈沟曲率半径

T——轴承实际宽度

Z——单套轴承钢球数

Δaimax——内圈沟位置上偏差

α——接触角

δ——凸出量

δa——轴向位移量

δM——修磨量

角接触球轴承可同时承受径向载荷和轴向载荷,在应用时通常配对安装使用。随着机床行业的迅猛发展,用于机床主轴的有预载荷的超精密配对角接触球轴承市场巨大。但角接触球轴承在组配时,经常发生配对率低下的问题,严重制约轴承的生产。因此,研究角接触球轴承的组配方法,提高轴承的配对率显得尤为重要。

1 理论分析

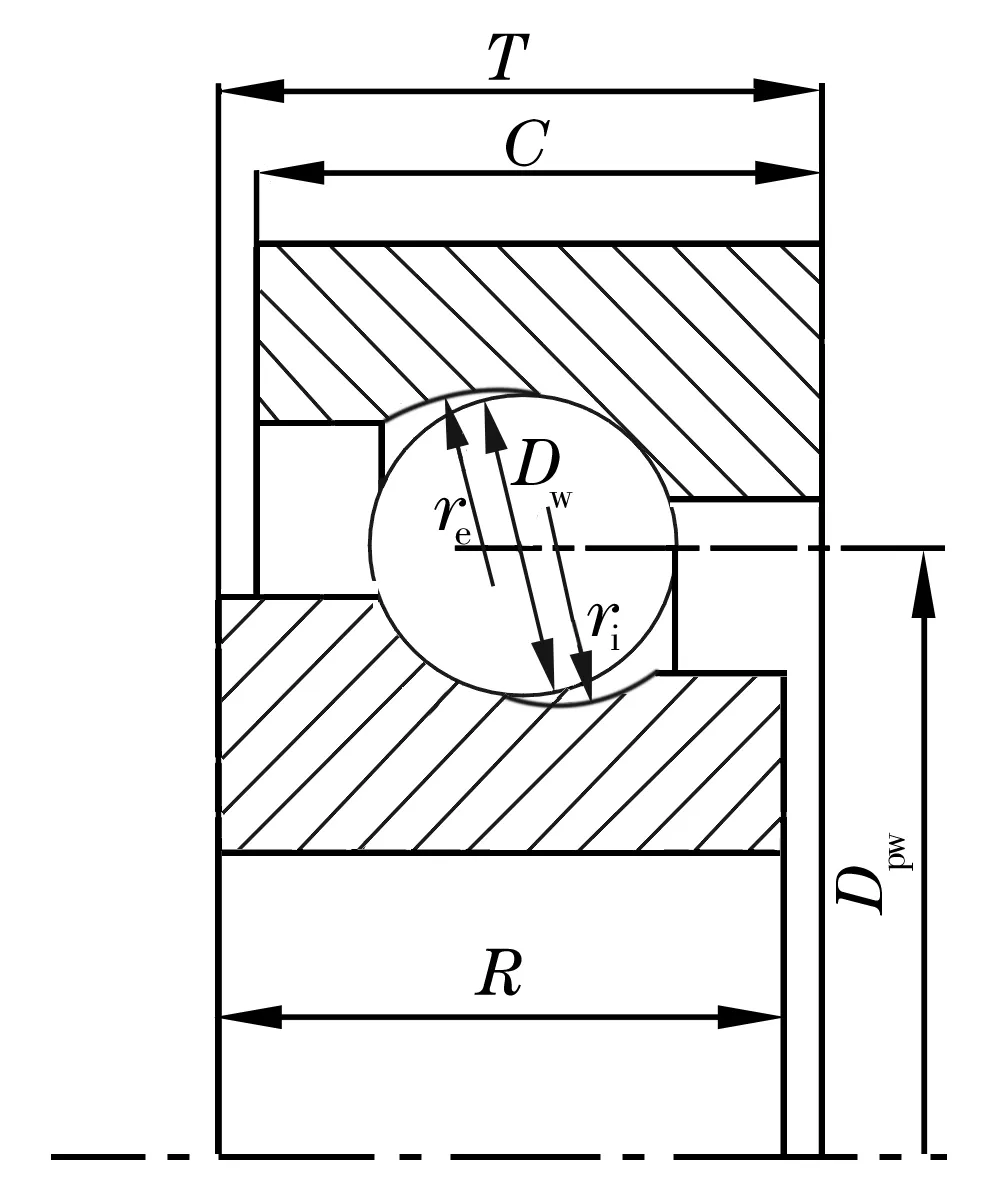

要找出影响配套率的原因需从产品设计图纸上入手,找到后对相关参数做适当调整。角接触球轴承几何关系如图1所示。轴承中各参数的几何关系为

ai=B/2,

ae=B/2+(ri+re-Dw)sinα,

令K=ri+re-Dw,则

δ=B-T。

图1 角接触球轴承结构简图

GB/T 307.1—2005《滚动轴承向心轴承公差》中规定,内、外套圈的宽度公差ΔBs,ΔCs均为单向公差(上偏差为0),对于配对角接触球轴承其公差极限值大于单列轴承。JB/T 10336—2002《滚动轴承及其零件 补充技术条件》中规定,角接触球轴承实际宽度偏差ΔTs也为单向公差(上偏差为0)。在角接触球轴承的设计过程中,为了保证以上公差的实现,将进行如下参数的设计和验算。

最大、最小装配高分别为

Kmax=rimax+remax-Dwmin,

Kmin=rimin+remin-Dwmax。

无载荷状态下内圈非基准端面对外圈基准端面的最大、最小凸出量为

δmax=Bmax-Tmin,

δmin=Bmin-Tmax。

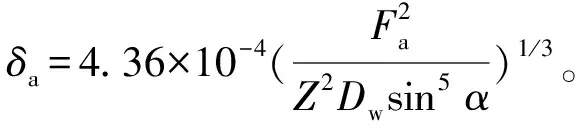

通过以上公式对产品设计尺寸进行验算,δmin均大于0。对于有预载荷的配对角接触球轴承,要保证其预载荷凸出量应为负值,即在有预载荷状态下应为凹进量。而正值的凸出量须在装配时进行修磨去除,去除量同时要加上所需的预载荷产生的轴向弹性变形量。预载荷产生的弹性变形为[1]

由此可见,组配角接触球轴承套圈的修磨量为

δMmax=δmax+δa,

δMmin=δmin+δa。

通过分析可以看出,按照传统设计方法加工出的角接触球轴承,在进入装配后要实现有预载荷的组配,必须修磨端面凸出量,致使工序增加,效率降低。

2 解决方案

为提高组配轴承的配对成功率,减少单个套圈的修磨量,将套圈端面的修磨量在装配之前的工序间加工时就去除掉。在其他参数不变的情况下,通过控制套圈的沟位置公差和宽度公差予以解决(由于内圈采用通用设计,这里只计算外圈沟位置即可)。

外圈沟位置尺寸为

将套圈宽度公差缩小(δMmin+δMmax)/2,调整后套圈宽度极限为

外圈宽度极限与内圈相同。

3 结束语

通过上述方法调整,有预载荷的配对角接触球轴承的配对率可达到80%以上,解决了因配对率不高而影响生产效率的问题。要提高装配的配对成功率除了控制凸出量外,轴承的内外圈沟曲率、接触角、内外径尺寸等的控制也是关键和重要特性指标。

随着配对角接触球轴承应用的日益广泛,万能组配角接触球轴承将是未来的主流,但要使轴承的功能发挥到极致,配对轴承要比万能组配轴承更好,因为它可以对接触角、内径、外径、径向跳动的相互差等做出更严格的控制。