颗粒度分析仪在轴承行业中的应用

2012-07-21郑晓敏

郑晓敏

(万向集团公司 技术中心,杭州 311215)

轴承生产过程中使用的润滑脂、防锈油和清洗剂中的杂质会直接影响轴承的振动噪声及疲劳寿命,随着轴承质量的提高,控制油脂产品杂质的重要性已经被越来越多厂家认可。目前最常用的检测油品中杂质颗粒的方法为圆形滤波器颗粒分析,即将油品过滤后,对残留物进行量化评级;检测润滑脂中杂质颗粒是将润滑脂涂抹在血球计数板上对颗粒大小和数量进行人工计算和测量,这些方法不仅效率低,还容易漏检。

轴承材料中非金属夹杂物会影响轴承的接触疲劳寿命,GB/T 18254—2002《高碳铬轴承钢》规定了轴承钢材料允许的非金属夹杂物级别。传统的非金属夹杂物评定方法也是人工调整样品台,逐个视场地对比分析,记录评定结果,同样存在着效率低和漏检视场的缺点。

针对以上问题,需要一个新的解决方案来适应新的形势,新检测方法应具有分辨率高、自动化、简单和可靠等优点。下文通过对油品杂质颗粒及非金属夹杂物分析介绍了颗粒度分析仪在轴承行业中的应用。

1 颗粒污染度分析

对防锈油等液体中杂质的测定主要依据GB/T 20082—2006《液压传动、液体污染采用光学显微镜测定颗粒污染度的方法》进行。该方法用真空过滤收集液样中的颗粒污染物,采用显微镜技术分析滤膜上颗粒污染物,通过透射光或入射光人工计数及图像分析技术测定外来杂质粒子的数量和尺寸。因为需要对所测试面积内所有颗粒进行分级和测试,如果采用传统的图像分析仪,容易造成漏检,效率也很低。

颗粒度分析仪采用高分辨率的光学成像检测技术取代了传统的应用激光颗粒传感器的方法,自动扫描全视场,通过图像拼接成完整图片,可以清晰显示每个颗粒的形态特征和磨粒尺寸,根据预先设定的颗粒等级(根据ISO4406及ATSM标准设定)进行评定,结果以数据和图表的形式表示,可以高效率地完成所有尺寸颗粒的精确测量。

1.1 样品制备

通过专用的过滤装置把油中的杂质过滤到过滤膜片中。过滤膜片有不同的孔径,可以根据需要选取。把制好的过滤膜片转移到金属观测盒内,放置于颗粒度分析仪上进行分析。

1.2 拼接图像的获取

用专用软件设定好起始边界,颗粒度分析仪会自动完成所选边界内的图像获取,并无缝拼接成一张完整的大图片,如图1所示(左边是一个视场的图像,右边是由352个视场拼接成的图像)。

图1 拼接图像获取示意图

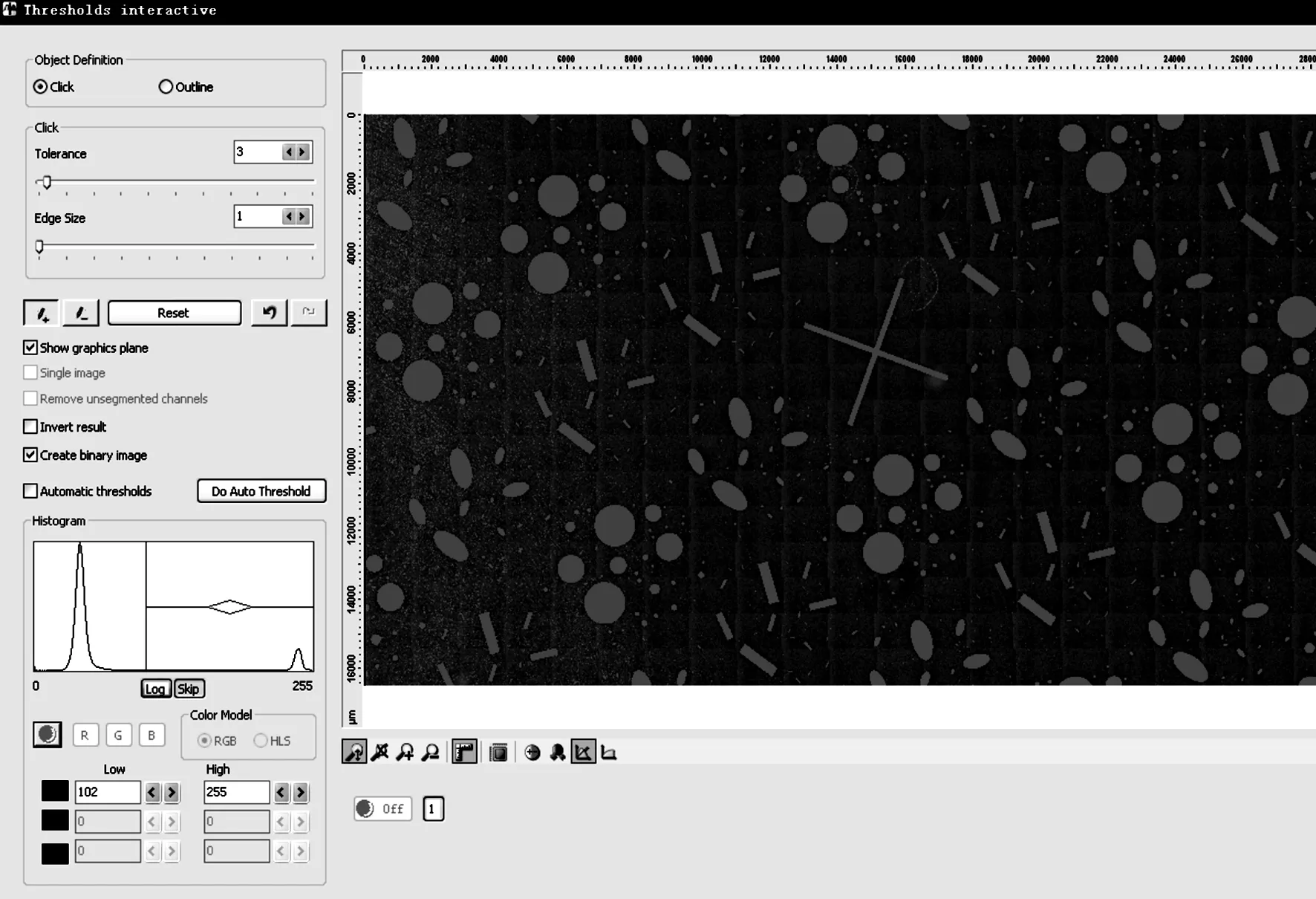

1.3 软件分析

把拼接成的大图片调入分析软件,进入颗粒度的自动分析模块,并设置颗粒度分级等级,软件会对图片进行二值化处理,如图2所示。二值化完成后,再对杂质进行自动分析,并输出最终结果。

图2 颗粒度污染图像二值化处理示意图

1.4 分析结果

分析软件会自动记录每个粒度级别的颗粒数目和不同粒度级别的颗粒所占的面积,并绘制图表。对于尺寸最大的20个颗粒,会自动输出图片和尺寸。

2 非金属夹杂物分析

非金属夹杂物对钢的强度、塑性、断裂韧性、切削、疲劳、热脆以及耐蚀等性能有很大影响,因此钢材非金属夹杂物分析也越来越受到重视。现有的显微镜和图像分析仪可以定量测试非金属夹杂物的长度,但不能实现自动扫描,往往需要人工调整样品台,针对每一个视场进行逐个分析,然后按照GB/T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》和ASTM E45—2005《钢中夹杂物含量的评定方法》测量非金属夹杂物。样品检测面积为160 mm2,每一个视场面积为0.50 mm2,这意味着每检测一个样品,需要移动320个视场,人工移动检测效率很低,且容易造成漏检。

颗粒度分析仪拥有自动扫描台和专用的夹杂物分析软件,可以实现全自动移动检测视场,聚焦拍照,对非金属夹杂物进行自动测量和评级。

2.1 样品制备

根据GB/T10561—2005标准制备非金属夹杂物试样,试样面需要非常平整,且无水渍、污物、孔洞及划痕,一般采用长方体或正方体,以便正置图像获取和自动聚焦。

2.2 拼接图像的获取

把试样放置在颗粒度分析仪上,通过软件设定好起始边界,显微镜会自动完成所选边界内的图像获取,并无缝拼接成一张完整的大图片。

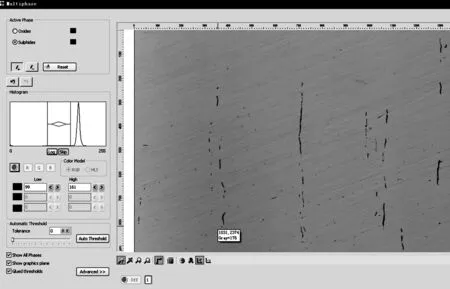

2.3 软件分析

把拼接成的大图片调入分析软件,进入非金属夹杂物的自动分析模块,选取需要的评级标准(如GB/T 10561,ASTM E45等),软件会对图片进行二值化处理,如图3所示。

图3 非金属夹杂物图像二值化处理示意图

对二值化进行人工处理,以便软件能更好地完成夹杂物的提取,自动输出结果,并按照所选的标准进行评级。软件会记录所有夹杂物的尺寸,并列出尺寸最大的20个夹杂物的图像,如图4所示。为了防止误评,可以通过人工判定,删除不是夹杂物的图像。

图4 夹杂物测量示意图

2.4 分析结果

软件分析之后即可自动输出报告,其格式可以根据客户需求进行更改。

3 结束语

颗粒度分析仪将使轴承质量控制过程上升到新的高度,无需多重图像分析即可一步实现试样的大小颗粒测量,通过一个完整的马赛克拼接图像,能够对试样全貌信息进行分析。工业上使用颗粒度分析仪,就可以完成所有尺寸颗粒的精确测量,不仅可靠性高,而且重复再现性较好,能达到最新工业标准测量的要求。

随着人工成本的不断提高,各企业都不断要求提高工作效率。颗粒度分析仪的应用可以实现检测的自动化,大大提升检测效率。因此,颗粒度分析仪将会是现在乃至未来强有力的分析工具。