基于LabVIEW的继电器电寿命检测系统

2012-07-20黄鲜鸽景占荣

黄鲜鸽,景占荣

(1.西北工业大学软件与微电子学院,西安 710072;2.西北工业大学电子信息学院,西安 710072)

1 引言

继电器电寿命实验是获得继电器电寿命指标的重要途径。通过继电器的电寿命实验,不但可以获得电寿命等重要指标,还有助于分析继电器失效的原因,为改进产品设计提供重要依据。因此,继电器电寿命实验方法,标准以及实验装置的研究一直是国内外电器学术界的重要领域[1]。

该检测系统介绍基于LabVIEW的继电器电寿命测试控制技术,并在此基础上研制了以工业控制计算机为中心的采集老练系统,测试继电器触点的工作性能,以满足和提高工业上对继电器质量的要求。

2 继电器测控系统功能需求和实验参数

根据当前电寿命试验装置的发展趋势,提高设备的通用性,该继电器寿命检测系统可满足对不同使用类型的继电器进行电寿命试验,检测系统具有以下功能:①系统能应用于各种常用继电器的不同工作方式,设置相应的接通与分断的负载条件;②按照一定的频率和通断比对继电器进行通断控制,使继电器在规定时间或规定次数内完成检测循环;③对继电器在不同老练阶段的时间参数和触点电压实时进行测量,并保存测量数据;④分析采集到的数据,判断继电器的失效情况,显示故障继电器,报警或干预老练进程;⑤依据失效情况将检测数据和故障信息生成报表,检测结束后打印输出;⑥检测系统在时间允许的条件下,应能同时对100 路继电器进行检测,增加了其使用性能。主要技术参数:

·工作频率:100KHz

·粘灵敏度:分别为80%、90%、95%的开路电压,误差为±2%,分辨率为0.01V

·断灵敏度:有四档0.01V~5.00V、0.01V~0.1V,误差为±10%;0.11V~0.49V 误差为±5%;0.5V~5V 误差为±2%;分辨率为0.01V

·定时循环时间精度:±0.5%~30%;分辨率为0.1%

3 系统硬件设计

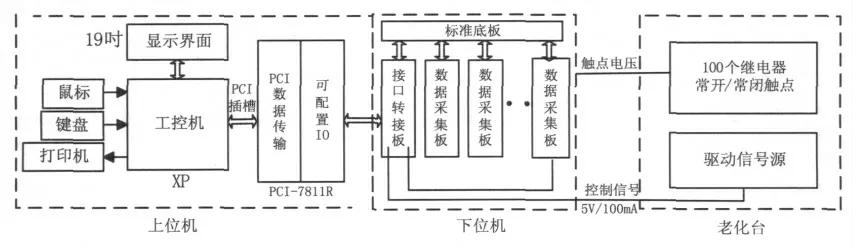

该检测系统主要采取上位机、下位机主从式结构。系统硬件框架如图1 所示。

下位机主要是对继电器测试实验中的数据实现硬件采集和缓存预处理,为了满足这样的要求,系统采集板由精密分压电阻、限幅/分压器、低通滤波器、100 路同步A/D 及控制、存储电路、100 路定时/延时信号的双稳及门限和基于FIFO的缓存及FPGA控制电路组成。100 路的继电器预处理电压和时间信号经精密电阻分压来适应28V 和50v的继电器电压转换,采集的信号经低通滤波器用作滤波、外推抗干扰预处理,以采样率250KS/S 经AD 转换之后,存入FIFO 缓存区,并从不同的通道传输到标准的地板上后,接口转接板实现信号的匹配,并转接PCI_RIO 接口转接板和标准地板之间的信号通信。为了保护AD 芯片,在低通滤波器和AD 芯片之间接入限幅/分压器。

图1 系统硬件框图

上位机包括台湾研华610 型工业控制计算机和NI PCI_RIO 接口板。工业控制计算机是整个检测实验的输入和输出接口,并通过主机软件与用户交流,控制整个检测试验的运行。在上位机的硬件设计中,配置PCI_7811R的160 路数字IO 口实现PCI-局域总线之间的传输控制和采集控制,其内部PCI 接口配置的DMA 数字读写模式,实现主从机之间的高速双向数据传输。

4 软件设计

该继电器电寿命检测系统的软件包括主机程序和FPGA 程序。

主机程序是继电器电寿命检测系统的核心[2],它控制整个试验过程的进行,并与用户进行信息交互。通过软件接口,用户可向程序输入测试参数,而主机程序向用户返回检测结果,故障警报等。主机软件完成的任务主要有:①参数设置;②时序生成;③老练过程;④自检/自校正;⑤实验报表查阅与打印。

FPGA 程序在系统运行过程中,通过响应上位机的状态控制信号完成对自身程序入口的接入。主要完成的任务有:①相关信号和数据的初始化;②通道选择;③用于自检的一次检测窗宽度的数据采集;④触点电压量和测量时间数据采集;⑤驱动信号的生成等。

4.1 FPGA 数据采集的软件实现

数据采集[3-4](Data Acquisition)是所有测试测量的首要工作,试验测试产生的物理信号通过传感器转换为电压或者电流一类的电信号,然后通过数据采集卡将电信号采集传入PC 机,借助软件控制数据采集卡进行数据分析、处理。LabVIEW 以其简便的程序编写、不同数据采集卡的支持、强大的数据处理、友好的人机界面使其成为控制、开发数据采集卡的最佳软件。

数据采集DAQ 模块以读写控制框直接读写FPGA vi 变量,实现主机的FPGA 控制。采用8 通道同步采集AD 芯片,采样率250ks/s,采集抽样间隔为10us,系统要求每0.1ms 采16 点或者0.5ms 采64 点,8 路信号共采集128 或者512 点,FIFO 容量为16K,缓存每周期的采集数据0.8k/4k。每周期结束,预留死驱时间小于10ms,用于传输数据,并选择下一次采集通道和故障模式。数据采集模块软件设计采用平铺式顺序结构,共4个帧框架,每个帧框架采用元素I/O 节点.vi,在I/O 节点.vi当中添加各输入输出信号,同时实现读取和写入操作,控制采集流程控制。

在检测系统中,DAQ 连续采集数据并保存,间隔8个时钟,才会将数据送入计算机处理。要满足数据传输至主机之前,存储的数据不会被新的数据覆盖的要求,可以采用FIFO 缓冲区存储数据来解决这个问题。FIFO 缓冲区输入数据时,在指定的采样频率下,连续采样点数是固定的,FIFO 缓冲区能保证A/D 转换后的数据,依次填充到FIFO 缓冲区的各个单元格,不会造成采集周期内数据的覆盖。但是在DAQ 采集任务开始时,必须将FIFO 缓冲区复位,清零。

数据采集LabVIEW 设计分为两部分:采集驱动信号和数据传输存储。

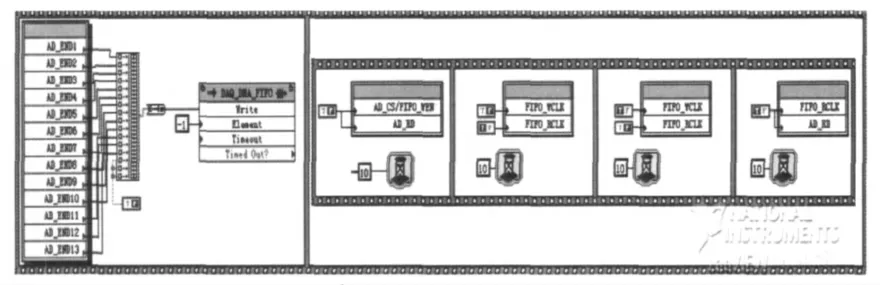

(1)生成驱动信号程序如图2。在产生驱动信号的软件设计时,For 循环次数依据采集点64/16 而定。启动AD_START 信号,将13 块采集板AD_END1…AD_END13 信号,即AD 转换输出信号接入FIFO Write.vi的DAQ_DMA_FIFO 属性,作为FIFO 缓冲区的输入信号。并依据I/O 节点中添加的AD_CS 片选信号,FIFO_WEN 读使能,FIFO_WCLK 写时钟,FIFO_RCLK 读时钟,AD_RD 读信号的逻辑真假逻辑顺序产生驱动信号。继续片选,启动FIFO 写使能。

图2 驱动信号程序框图

(2)嵌套两个for 循环内和顺序结构,依据片选信号AD_CS 选择状态跳变的继电器,AD_CS/FIFO_WEN,保持0.5us的低电平,在FIFO_RCLK 高电平,FIFO_WCLK 低电平时,读取AD 输入信号;FIF0_WCLK 高电平,FIFO_RCLK 低电平,FIFO REN/OEN1…FIFO REN/OEN13,即FIFO 读使能/输出使能,保持0.5us 高电平,元素I/O 节点中D0…D13连接至DAQ_DMA_FIFO 属性,实现数据输出至FIFO 缓冲区。为了满足将FIFO 缓冲区的数据传输至7811R 采集卡的设计要求,将FIFO REN/OEN1…FIFO REN/OEN13 在每老练周期结束后拉低5个0.1/0.5us 低电平的检测窗口,在每个FIFO_RCLK的上升沿,将FIFO 中的数据D1…D13 传输至7811R 板卡上。

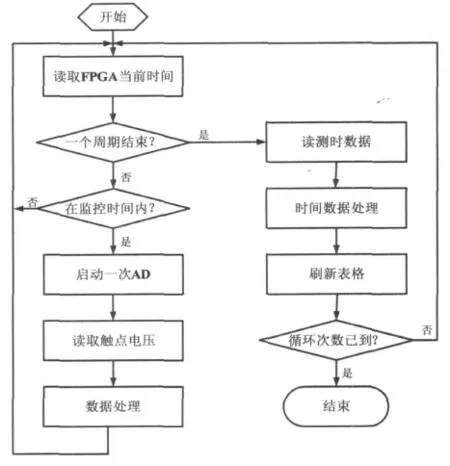

4.2 主机老练的软件设计

老练过程如图3 所示。老练过程是主机软件的核心,通过对传输至主机的数据分析和处理,检测继电器的触点电压和测量时间的正常与否。在检测过程当中,继电器[5]触点间的电压高于(低于)闭合(分断)时的电压门限,认为继电器发生断故障(粘故障)。继电器在规定的时间内,没有闭合或者断开,则认定继电器发生延迟故障。

1)测量时间数据分析处理。主机在一个检测周期结束时,读取当前的FPGA的时间,获取检测路号,在一个检测周期结束时,提取该路号的时间数据,并和计算定时循环精度得到的时间阈值比较分析,达到故障限的条件下,系统报出延时故障,在结束按钮有效或本次循环次数到的条件下,刷新报表并发出系统警报。

图3 老练过程流图

测量时间算法步骤如下:

(1)检测历史故障。继电器前一次定时故障结果采用逻辑非VI 函数与开启继电器路号逻辑与,检测历史故障信息,若无遍历下一检测路号,否则开启本次定时检测。

(2)计算检测时间。当前FPGA时间数据t-t0检测路号起始时间小于0为真,返回值T 随机数,否则T为0。

(3)计算时间阈值。(t1 +1)× T1 和(- t1 +1)×T1。t1为定时循环精度。T1为定时循环时间。

(4)比较分析。{T-[(t1 +1)×T1]}≥0 真假返回值与{T-[(-t1 +1)×T1]}≤0 真假返回值采用逻辑或,VI 函数为真则继电器延迟故障,否则无故障。

2)触点电压数据分析处理。在检测周期时间之内,启动AD 转换,检测点为64/16 位,提取传输至主机的检测路号触点压降之和,减去最大值和最小值,平均剩余数据,平均值和粘故障阈值Vz≤{95%,90%,80%}*u(电源电压)、断故障阈值Vd≥(0.01V~5V)比较,满足其一,达到故障限,则为粘故障或断故障,等待结束按钮响应或者本次循环结束,刷新报表同时发出故障警报。

算法步骤如下:

(1)拆分数据数组。将触点数据采用拆分一维数组VI 函数在索引位置64/16 分为两个子数组D1和D2。D1为64/16 位置之前的数据数组,D2为64/16 位置之后64/16个检测点的数据数组。并将D2依据抽取一维数组分为8个奇偶输出数组m0…m8。

(2)求电压平均值。采用for 循环结构依次将m0…m8 数组数据输出至数组子集VI 函数并求和为D,采用数组最大值和最小值VI 函数,提取数组子集VI 函数的最大值和最小值并求和D0,D-D0除以64/16 求取电压的平均值D。

基于LabVIEW的数据采集和老练过程软件设计,方式灵活,极大地降低了开发难度,系统运行的可靠性和算法执行效率都比较理想。

5 结束语

介绍的这款基于继电器电寿命测控系统,用户通过设置工作方式,选择继电器路号,对继电器闭合及分断压降和测量时间进行实时检测。依据失效原理分析故障原因,为提高继电器质量,改进产品设计提供重要的参考依据。采用虚拟仪器LabVIEW 工具开发软件,降低了开发难度,分级的模块结构,提高了系统的灵活性和扩展性。

[1]联立辉,张陆,杜太行,等.电机负载的继电器电寿命试验条件的研究[J].机床电器,2002,3(3):10-14.

[2]杜太行,侯全山,张勇,等.基于LabVIEW的交流负载继电器电寿命试验系统测控技术[J].检测技术,2008,21(4):48-51.

[3]关旭,张春梅,王尚锦.虚拟仪器软件LabVIEW 和数据采集[J].微机发展,2004,14(3):77-79.

[4]陈敏,汤晓安.虚拟仪器软件LabVIEW 和数据采集[J].小型微型计算机统,2004,22(4):501-503.

[5]张又衡,王珂,杨玉强.车载继电器电寿命综合平台[D].长春:吉林大学,2007.