600MW机组脱硫增压风机变频改造可行性研究与实施

2012-07-19李继忠

李继忠

安徽阜阳华润电力有限公司 安徽 阜阳 236158

1 变频器原理及控制流程

目前市场上主流高压变频器多采用电压源型多级串联结构,由若干个低压PWM变频功率单元串联的方式实现直接高压输出,即6kV输出电压每相由6个额定电压为570V的功率单元串联而成,输出相电压3450V,线电压达到6kV左右。原理图如下图1、2。

功率单元采用 “交-直-交”结构,整体采用“高-高”结构,输出电压接近正弦波。输出电压每个电平台阶只有单元直流母线电压大小,所以dv/dt很小,不需要配置专用滤波装置,同时输入电流波形接近正弦波,总的谐波电流失真低于3%,输入功率因数达0.93以上,变频器效率高达96%。

图1 高压变频器一次接线图

图2 高压变频器一次接线原理图

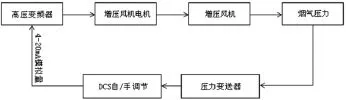

脱硫增压风机变频器、电机、压力变送器组成风压闭环控制系统自动调节电机转速,使原烟气压力稳定在设定范围内,进行恒压控制。

图3 增压风机变频控制流程图

2 变频改造的可行性(节能分析)

2.1 定性分析

对工频运行的风机采用调节导叶开度进行流量控制,管网阻力大,势必产生节流损耗。由流体力学原理可知,电机轴功率P与流量Q和扬程H(风压)的乘积成正比。

图4 扬程H(风压)与流量Q曲线

Q-流量:单位时间内进入风机的气体体积;

H-压力:单位气体通过风机后所获得的能量;

P-驱动风机电动机轴功率,P=QH;

曲线N1,N2-风机在不同转速下的风压-风量(H-Q)特性;

曲线R1,R2-管网风阻特性(导叶开度全开);

由于电机轴功率正比于Q×H,运行点与Q-H坐标所围面积,即反映了风机输入轴功率大小,可以定性分析不同调节工况下功耗情况。

2.1.1 工频运行(50Hz):风机正常工作于A点,提供流量Q1、压力H1,电机消耗功率PA∝Q1×H1/η1×η2,对应于面积SOQ1AH1(η1、η2分别为水泵、电机效率,在定性分析中,可不予考虑)。

2.1.2 工频运行(50Hz),节流调节:根据机组负荷变化,当需要减小流量至Q2,风机提供流量Q2、压力H2,因风机出口导叶开度减小,相当于增加管网阻力,使管网阻力特性由R1变到曲线R2,所以系统由原来的工况点A变到新的工况点B运行。电机消耗功率PB∝Q2×H2/η1×η2,对应于面积SOQ2BH2;

从图4中可看出,因节流调节后风压上升,PA与PB的面积差别不大,也就是电机能耗几乎不减少,即所需流量减少后,电机能耗却变化不大,所以节流损失很大。

2.1.3 变频调速运行时:当需要减小流量至Q2时,只需要调节电机输入频率,风机转速由N1降到N2,在满足同样风量Q2的情况下,由于系统未节流,压力下降至H3,风机提供流量Q2、压力H3,电机消耗功率PC∝Q2×H3/η1×η2,对应于面积SOQ2CH3。

从图4中可看出,PC与PB的面积相比大幅减小,即在满足系统要求,提供同样风量的情况下,变频调节与导叶调节相比,电机能耗大幅减小,节能效果(阴影部分)显著。

2.2 定量分析

由风机特性可知,当风机转速从n变到n′,风量Q、风压H及轴功率P的变化关系如下:

公式说明,风量与转速成正比,风压与转速的二次方成正比,轴功率与转速的三次方成正比。变频调速改造后,机组低负荷工况下风机转速降低时,系统消耗电功率将大大降低,由于电机轴功率受转速影响过大,所以可通过转速的变化来分析变频调速的节能效果。

假设额定流量为Q0,额定功耗为P0,所需流量为Q1,功耗为Pg.in,由上述公式可得:

所以采用变频器调速后,变频器输入功率

考虑变频器和电机效率后,输入功率

式中:P0-被拖动电机轴功率

η-变频器效率

因此可推算出,我公司增压风机电机(6kV 1600kW)变频改造后,如机组负荷降低,风机运行在35Hz,则变频器实际消耗功率为:

同理,如风机运行在40Hz,实际消耗电功率为862kW,运行在45Hz,实际消耗电功率为1364kW,而电机的额定功率为1600kW,所以节能效果比较显著。

3 改造实施

在风机的各种调节方式中,变频调节应用较为广泛。变频改造的目的是节能,无论是定性分析,还是定量分析节能效果都比较显著,因此改造是可行的。施工分三个阶段进行,第一阶段房屋建造完成后进行基础制作、高压电缆分支箱安装、仓库内电缆检查,设备到货后拆除包装箱、立柜、电缆桥架制作等;第二阶段完成高压电缆敷设及试验、电缆头制作、电缆接线、特种变压器及新增断路器高压试验等;第三阶段为控制电源和动力电源送电后完成设备静态和动态调试。

3.1 设备参数

设备参数如表1所示。

表1 增压风机及电机参数表

3.2 电气接线及系统图

采用“一拖一,手动旁路”方案,正常运行时一台变频器拖动一台电机运行,当变频器故障时,远方手动联启2AQF3(2BQF3)旁路开关运行。

图5 变频器接入一次系统图

变频器输入电源取自电机的原电源开关。变频装置具有“就地”和“远方”两种控制方式,切换开关位于变频器控制柜处,可根据需要自由切换。在就地控制方式下,通过变频器人/机界面液晶屏,可进行就地启动、停止操作,可调整转速、频率;远方控制方式下,变频装置只接受脱硫DCS控制指令,并反馈变频器的主要状态和故障报警,运行人员可通过DCS画面进行启动、停止、调速等操作;在电机旁装有变频器事故按钮,突发事故时可紧急停止运行。

3.3 变频器启动控制策略(以2A增压风机为例)

62TL05开关、 变频器、2AQF1、2AQF2、2AQF3开关柜控制电源合上→变频器柜门上“远方/就地”开关打到“远方”位置→合62TL05开关→合2AQF1、2AQF2开关→变频器自检后发“待机状态”指令,反馈正常后,点击DCS画面“启动”指令。

3.4 变频器停止控制策略

点击DCS画面“停止”指令→变频器以设定速率下降到0Hz后,发“待机状态”指令→断开2AQF1、2AQF2开关(热备用状态时可不分断此开关)。

3.5 变频器紧急停止控制策略

点击DCS画面“急停”指令→变频器立即下降到0Hz后,发“待机状态”指令→自动断开2AQF1、2AQF2开关。

3.6 变频器跳闸

变频器发“重故障”指令至DCS且输出直接到0Hz→自动分断2AQF1、2AQF2开关→根据当时运行工况,运行人员手动启动2AQF3工频运行;

3.7 电气闭锁设计

为防止变频器反充电,2AQF1和2AQF3开关的合闸控制回路互相闭锁;2AQF2和2AQF3开关的合闸控制回路互相闭锁,2BQF1和2BQF3开关的合闸控制回路互相闭锁;2BQF2和2BQF3开关的合闸控制回路互相闭锁,同时在PLC控制逻辑中增加软闭锁。

3.8 变频改造后实物图

图6 增压风机变频器实物图

4 节能效果

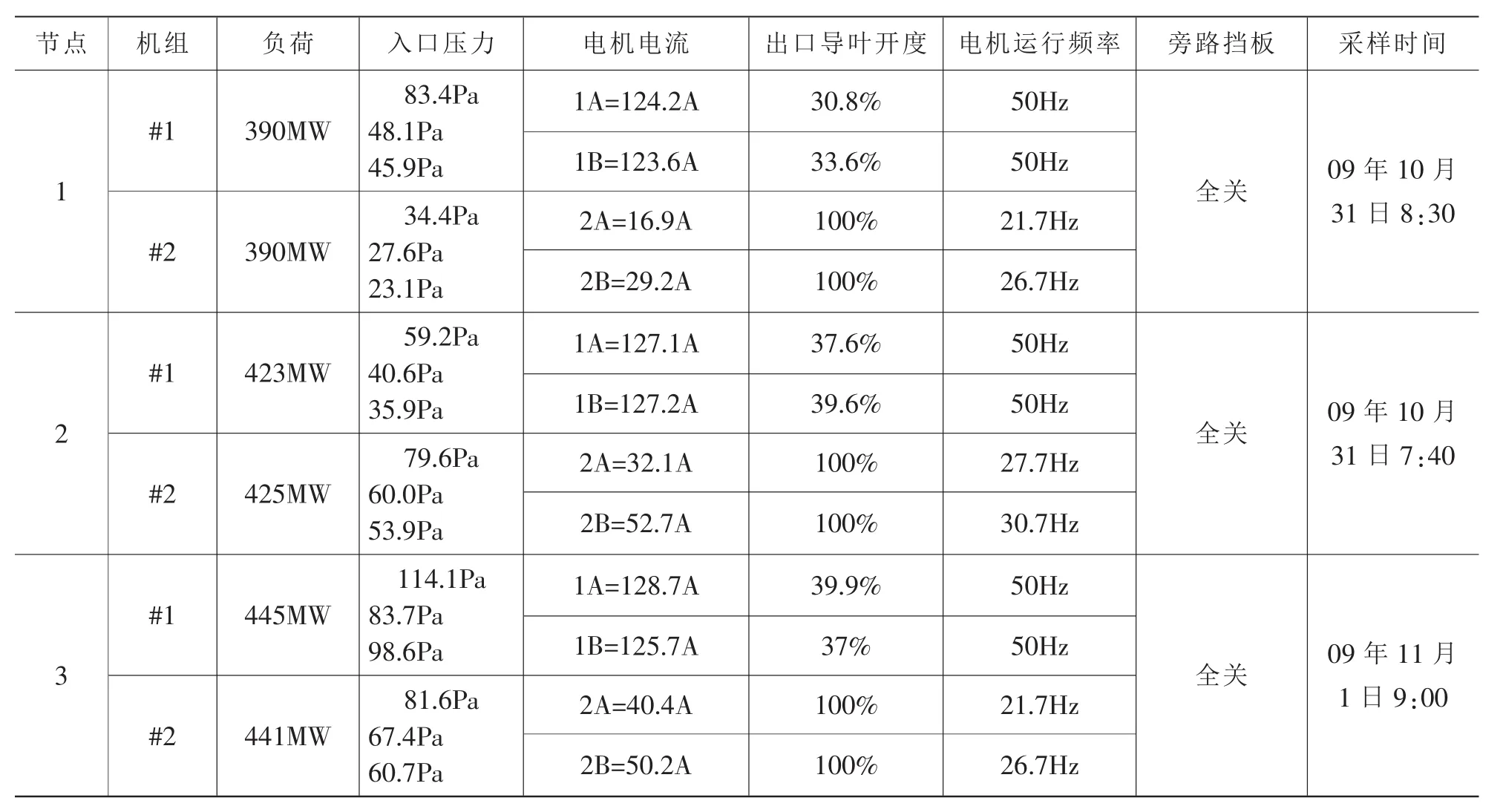

2A 2B增压风机变频器投运后,通过与未改造的1A 1B增压风机对比发现,增压风机电机的运行电流与其入口压力、出口导叶开度、机组负荷等因素关系密切,通过对运行情况的跟踪,找到3点上述因素相近的工况(见下表2),并以此为基础进行对比计算节能效果。

4.1 取三种工况分别计算节电率及节约有功功率

4.1.1 工况1(39万负荷)

1A/1B电机有功总损耗P1=1.732UIcosφ=1.732×6.3×(124.2+123.6)×0.65=1757.5kW

2A/2B电机有功总损耗P2=1.732UIcosφ=1.732×6.3×(16.9+29.2)×0.95=477.9kW

节约有功1=(P1-P2)=1757.5-477.9=1279.6kW

节电率1=(P1-P2)/P1=(1757.5-477.9)/1757.5=72.8%

4.1.2 工况2(42万负荷)

1A/1B电机有功总损耗P1=1.732UIcosφ=1.732×6.3×(127.1+127.2)×0.65=1803.6kW

2A/2B电机有功总损耗P2=1.732UIcosφ=1.732×6.3×(32.1+52.7)×0.95=879kW

节约有功2=(P1-P2)=1803.6-879=924.6kW

表2 改造前后数据对比表

节 电 率 2=(P1-P2)/P1=(1803.6-879)/1803.6=51.3%

4.1.3 工况3(44万负荷)

1A/1B电机有功总损耗P1=1.732UIcosφ=1.732×6.3×(128.7+125.7)×0.65=1804.3kW

2A/2B电机有功总损耗P2=1.732UIcosφ=1.732×6.3×(40.4+50.2)×0.95=939.2kW

节约有功3=(P1-P2)=1804.3-939.2=865.1kW

节电率3=(P1-P2)/P1=(1804.3-939.2)/1804.3=47.9%

4.2 节电率及节约费用

为使节能效果计算更精确,取上述节电率的平均数作为最终节电率值:

=(节电率1+节电率2+节电率3)/3×100%=(72.8%+51.3%+47.9%)/3×100%=57.3%

节约有功功率(取平均值):

=(节约有功1+节约有功2+节约有功3)/3=(1279.6+924.6+865.1)/3=1023.1kW

年节约电量=320天×24小时×1023.1kW=7857408度;

年节约费用=7857408度×0.39元=306.4万元;

5 经验分享

5.1 高压电机变频改造后,转速将会在0至额定转速之间平滑变化,电机拖动风机变速转动的过程中常会出现1或2个共振点,应在变频器投运前手动控制变频器频率,使电机和风机在不同转速下运转并测试振动,当振动超标时,应记录下频率值并在变频器中将其屏蔽(本次变频改造,经测试均无共振点)。

5.2 变频器旁路开关和出线开关之间必须设置闭锁,并在PLC中增加软闭锁,防止误操作造成两台断路器同时合闸,不同频率的电源并联将会造成变频器损坏。

5.3 变频器瞬停保护设计

由于6kV厂用母线带有给水泵电机,600MW机组给水泵电机功率为8500kW,在给水泵联锁启动时,母线电压均跌落至80%以下,根据泵启动后带负荷的情况,电压跌落持续时间可能维持10~15s,因此变频器瞬停保护对保证风机的持续运行非常重要。

电压型变频器功率单元由于有大容量的高压电容器(有储能作用)作为整流滤波环节,在输入完全掉电情况下能够维持输出一段时间,在装置内滤波电容越大、负荷运行频率越低、输出功率越小则可维持的时间越长。一般变频器可承受-30%电源电压下降和5个周期电源丧失。具体瞬停(低电压)时间根据电机定、转子的参数频率特性、电机最低运行频率来计算确定。

变频器动力电源瞬时断电再上电一般有两种情况,如果断电时间在100ms(即5个周波)之内,没有任何影响,变频装置连续运行;如果断电时间在100ms~“瞬停(低电压)时间”之内,变频器发“轻故障”信号,执行瞬停重启过程。如果断电时间超过瞬停(低电压)时间,变频器发“重故障”信号,风机停运。

5.4 增压风机、电机轴承润滑

变频器最低频率限制应根据风机、电机轴承低转速情况下轴承润滑能力来确定。我公司电机采用油环自润滑方式,电机转速降低,油环带油情况变差,可能会使轴承无法良好润滑,因此将最低频率定在20HZ。

5.5 电源开关62TL05、62TL06综合保护装置应能实现变压器和电动机两种保护方式。

5.6 变频器功率单元内有众多电子元件,受环境温度及空气洁净度等因素影响较大,运行中易发生故障跳闸,因此运行环境要求较高,需设置专用房屋,采用空调内循环冷却,空气与外界隔离。

5.7 从改造初期的分析、考察、方案制定到中期的设备招标、施工监督、房屋建造到后期的高压试验、高压送电、静态调试、动态调试、控制完善、投入运行等,均需要细致、深入的考虑和全程跟踪。

5.8 设备到达现场后,除进行必要的高压试验外,还需对设备的外观、连接可靠性等情况进行细致检查,不能认为出厂检验合格的产品就一定是优质的产品。

5.9 变频器的跳闸或被迫退出对系统影响很大,因此对变频器的质量要求较高,设备选型时应选择品牌知名度高、市场占有率大、售后服务比较好的产品。

6 结束语

从我公司增压风机变频改造的应用来看,初期的可行性分析是准确的,改造中遇到的难题也能较为合理的解决,改造后优越的调速性能和显著的节能效果已经得验证和认可。

[1] 梁昊.最新变频器国家强制性标准实施与设计选型使用技术手册[S].天津:天津电子出版社,2005.

[2] 陈浩.变频器案例解析及应用[M].北京:国防工业出版社,2009.

[3] 周庆贵.电气控制技术[M].北京:化学工业出版社,2011.