渔船直喷式CNG-柴油双燃料动力系统控制装置研究

2012-07-19付宗国

王 铮,付宗国

(1.浙江国际海运职业技术学院,浙江舟山 316000;2.浙江海洋学院船舶与建筑工程学院,浙江舟山 316004)

我国是世界上渔船最多的国家,现拥有渔船达106万艘以上,约为全世界渔船总量的25%,渔船功率总和超过了1 600万KW,而海洋渔船总能耗约占整个渔业能耗的70%,渔船燃料的费用约占渔业捕捞成本的75%。近年来,尽管国家出台的柴油补贴政策对渔船补贴进入常态化,但高企的油价和高油耗,使得渔民仍难以承受,造成渔船被迫停港现象非常普遍,渔民生产生活也面临较大困难[1]。与此同时,燃油的大量消耗,带来的污染物的排放较高[2]。作为绿色能源的天然气,具有储量丰富、价格低廉、、运输方便、使用安全等优点,替代柴油在渔船等领域推广使用,将推进渔船节能减排,促进渔民持续增收,对促进渔船的现代化发展将会起到重要的作用[3]。中国作为一个多天然气少油的国家,将柴油机改装为柴油-压缩天然气(CNG)混燃发动机是一个较为理想的动力选择。本文主要从渔船高压直喷式(HPDI)柴油机改装成CNG-柴油双燃料发动机实验研究及控制系统设计。

1 渔船柴油机改成双燃料发动机优势

1.1 压缩天然气的特点

天然气主要是由CH4(82%~98%)构成,并含有少量C2H6、C3H8等。船舶用天然气须经过脱烃、脱水等净化处理,才能成为高效、清洁、优质的替代用燃料。而液化天然气(LNG)是在常压下将天然气净化处理后冷却到-162℃液化后储存在容器中,相关技术设备要求苛刻,投资较大[4]。压缩天然气(CNG)是将天然气压缩到20 MPa以上储存在高压气罐中,与LNG相比其运输、灌装方便,结构简单,改装投入较低[5]。

目前天然气已广泛地应用在城市公共汽车以及长途运输重卡,其作为清洁燃料已成为交通运输业发展新趋势,在渔船上推广前景广阔[6]。

1.2 渔船CNG-柴油双燃料动力经济性分析

目前各个国家普遍将天然气价格(单位1 m3)保持在1 L柴油价格的一半。若各种类型的发动机热转化效率近似,那么使用天然气的燃料费用约为纯汽油或柴油的一半[7]。

渔船以拖网渔船为例,渔船自由航行期间航速10~20 kn,在拖曳作业航速为2~3 kn。在按单价柴油8元/L、天然气3元/m3,每天工作10 h,纯柴油耗量0.365 L/kW(0.3 kg/kW)、双燃料运行天然气替油率为80%,1 m3天然气燃值按照相当于1 L柴油计算,设定渔船主机的功率为200 kW,则纯柴油运行每天需燃料费5 840元;以双燃料运行,日耗天然气约584 m3,每天需燃料费2 336元,双燃料运行比纯柴油运行每天节约3 504元。如每年工作300 d,可节约燃料费1 051 200元,半年即可收回全部改造投资。若天然气柴油双燃料渔船功率为400 kW,则每年可节约燃料费21万元,一季度即可收回改造投资。可见,采用天然气柴油双燃料渔船效益是显著的,而且功率越大,节约燃料费越多[8]。

此外,天然气密度较小,在空气中容易扩散,在气缸中容易和空气混合,不容易在管路中积碳,燃烧抗爆的性能较好,不会导致润滑油稀释。使用天然气,发动机的磨损将大幅减少,机器的使用寿命大幅度提高。润滑油使用期限延长[9]。这都将降低渔船的保养运行费用,在渔船上推广使用。

1.3 渔船CNG-柴油发动机的社会效益

柴油发动机排放的废气中主要的有害成分是氮氧化物、二氧化硫、碳烟颗粒物质等。各个国家为减少排放尾气对大气的污染,都制定相应排放标准,且对尾气排放要求也在逐年提高。这就导致现有主机的加工制造难度提高,与燃油相比,气体燃料对大气污染物少。将天然气作为渔船燃料,可以大幅降低尾气排放中的各种有害成分。

CNG储气罐结实可靠,天然气密度比空气小,渔船航行在开阔的大海,稍有气体泄漏,很快就会扩散到大气中。目前相关技术已经成熟的在汽车上规模使用,且渔船航行比汽车安全。气体燃料系统的各个部件,特别是接口部分,经过严格检查。所以,把CNG作为渔船主机燃料是可行的[10]。

2 渔船CNG-柴油双燃料系统总体设计

2.1 系统工作原理简介

由于天然气的点火方式是点燃式,而点燃方式不是使用电火花塞点火,而是采用压缩柴油燃烧,进而引燃天然气。但其功率控制方法却又不像一般发动机通过节气门控制混合气量,而是通过改变天然气供应量来改变功率。因此工作原理与压燃式的柴油机相似,改装工作相对较为容易[11]。渔船主机上安装CNG输入装置、油气调控装置、气量精确控制装置等。使用少量柴油作为“引燃燃料”,把CNG作为主要动力燃料,由柴油着火引燃天然气工作。充分利用柴油机压缩比较高等特点,同时也考虑天然气抗爆强等特点。柴油点燃时所产生的热量巨大,可以使着火稳定,避免发动机熄火对。调节柴油与天然气的比例,使得发动机稳定运行,油耗和污染物排放减少。

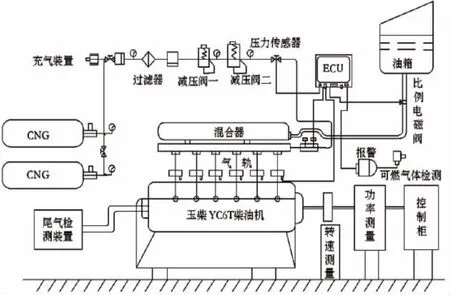

切换开关可以在CNG-柴油双重燃料和单独柴油这两种方式间进行自由转换,发动机主要工作在CNG-柴油模式下,根据渔船拖力和航速需求,平稳的调节油气的比例,使得供应能量能够稳定地与主机需求马力匹配,只有当气罐内气量不足,或其他特殊情况,转换到纯柴油燃料模式下,安全到达渔港码头加气站。由于CNG供给系统结构简单,使得改装工作容易进行,便于推广。系统结构图如图1所示。

2.2 总体系统结构组成

该系统主要有原柴油机模块、CNG供气系统模块、双燃料控制模块。柴油机主体选择玉柴YC6T船用柴油机作为改装基础,柴油机原型是高压直喷柴油发动机。调节进油管上的阈值,来调节供油量,柴油通过喷油嘴进入气缸内,CNG通过减压过滤后通过气轨进入各个油缸内,通过混合器与进气管通入的空气混合并抽入气缸。发动机第一个冲程内吸入空气和喷入柴油;第二个冲程活塞压缩将柴油点燃;第三个冲程,进气打开,吸入天然气和空气,由燃烧的柴油点燃,气体燃烧膨胀推动活塞做功;第四个冲程,排气管打开,尾气排出,并进行净化和回收利用[12]。主机上安装尾气检测装置检验尾气中PM和氮氧化物含量,转速传感器测量发动机转速,测量发动机输出功率,通过ECU检测各个传感器的输入值,控制天然气和柴油的供应量,实现最佳控制策略。并且系统安装可燃气体检测装置,检测机舱内气体含量。

2.3 CNG供气系统设计

CNG-柴油双燃料发动机是在原有柴油机基础上安装天然气供气系统,因此供气系统是系统的重要组成部分。供气系统总体由天然气供气喷气模块和喷气适配调节装置两大部分组成。

CNG供气系统由高低压两大模块构成。高压系统由CNG气瓶、电磁开关阀、人工开关阀、气体压力传感器、电控调压阀、一级主减压阀、二级辅减压阀等等;低压模块由滤清器、气轨、电磁喷气嘴等构成。

天然气从CNG储气瓶中流出,通过高压调节电磁阀,再经过减压器减压后,流经低压调节电磁阀,从天然气喷射器中喷出,与增压后的吸入空气预混合,经过柴油机进气门,混合气体进入气缸进行燃烧。压缩天然气储存在高压储气罐中,罐内压力约为20 MPa,通过打开储气罐顶端的手动阀门和电磁开关阀,气体流向高压模块,气体压力传感器实时监测气压。通过两级减压器后,天然气压力变为0.1~0.8 MPa,然后进入低压模块,天然气中的水分及杂质被滤清器滤掉,各缸的电磁喷气嘴共同安装在同一气轨上,通过电磁喷气嘴控制喷气量,与增压后的空气预混合后经进气门进入发动机气缸进行燃烧。

由于天然气从高压向低压膨胀过程中吸收大量的热量,可能产生“结冰”现象,导致部件中出现不能正常提供燃气的现象。气路需要用冷却水系统来进行加热,保证工作时维持在规定范围的温度,防止出现“结冰”现象[13]。

图1 CNG-柴油双燃料发动机实验原理图Fig.1 Schematic diagram of CNG-Diesel dual fuel engine

3 双燃料控制系统设计

3.1 CNG-柴油双燃料控制系统总体设计

双燃料发动机电控系统的设计满足渔民航海渔船操要求,控制系统自动化程度较高,满足渔民实际简易的操作需求。总体控制系统包括电子控制单元(Electronic Control Unit,简写ECU)、传感器检测系统、执行装置以及外围附属装置组成。

控制系统采集并处理传感器得到信号,实时监控发动机工况,通过MCU的分析运算处理,确定双燃料发动机各工况下的控制参数,通过电路输出的控制信号使各个执行装置按照程序和算法设置运作,控制系统结构如图2所示。

3.2 控制硬件原理简介

ECU是动力系统核心元件,它的主要功能是接收各种传感器输入信号,根据下载进入芯片的控制程序和算法,进行分析计算和逻辑判断,控制发动机运行状态下最优组合的天然气量和柴油量,并将控制信号传输给其他执行机构。

驾驶舱内油门传感器测量所给的油门大小,反应发动机负荷状况。切换开关可以在CNG-柴油双燃料和纯柴油两种方式间进行转换。进气口内空气温度传感器和氧传感器检测输入空气品质,通过气门调节气门大小,天然气电磁喷气头将天然气喷入管内,并于空气在混合器内预混合,进入气缸内[14]。通过控制步进电机的步数来旋动旋杆角度,实现对柴油的供应量控制。发动机运转状态由安装在凸轮轴和曲轴上的霍尔效应式位置传感器获得位置的方波信号,根据程序计算出发动机转速并确定各缸的相位。尾气检测器监控尾气的排放物组成,从而间接反映气缸内燃烧状况。通过控制气路上的阀门实现对天然气的控制。为保证渔船运行安全,对于天然气系统中可能产生气体泄漏或是气体容易聚集的场所,均应设置可燃气体探测警报装置,以实时检测渔船相关场所的气体泄漏情况。

3.3 ECU总电路设计

根据双燃料动力系统特殊要求,ECU采用ATmega 32芯片。ATmega 32是低功耗8位微控制器,数据吞吐率较高,因而可缓减芯片在功耗和运算速度之间的矛盾,满足发动机控制多位传感器信号输入。此芯片具有32个通用寄存器和丰富的指令集,能够满足双燃料控制的内存需求,适应天然气和油量的精确控制。控制系统电路原理示意图如图3所示。

3.4 控制装置软件设计

图2 双燃料控制系统结构示意图Fig.2 Sketch map of control systern

图3 控制系统电路原理图Fig.3 Circuit diagram of control system

图4 软件流程图Fig.4 Diagram of software flow

海上风浪气候复杂,加之渔船实际工况多变,若想提高渔船发动机的动力性,天然气的喷射时刻和喷射量的精确控制是关键。ECU根据传感器得到发动机转速、进气压力、节气门开度以及进气温度等参数,分析发动机的具体工作工况,然后从芯片存储模块中读取与发动机实际工况相对应的喷气控制程序,并根据主机的反馈输入信号进行调整,使之在各种工况工作处于最佳状态,达到经济性、动力性、排放三者的协调统一。最后由曲轴位置信号来决定气体喷射阀的控制命令,从而完成缸内燃烧的精确控制。本装置采用高级语言C进行控制软件的开发,程序主要实现的功能和流程如图4所示。

4 结论

通过对渔船主机上改装CNG燃料系统,电控单元实现发动机系统各个工况的精确控制,改装后节能降耗明显,表明CNG-柴油机双燃料动力系统在渔船上推广价值巨大。

[1]谷文艳.世界石油消费状况概述[J].国际资料信息,2006(5):1-6;12.

[2]范庆虎,李红艳,尹全森,等.中国天然气消费市场与天然气综合利用[J].山西能源与节能,2009(2):31-33.

[3]周美艳.我国天然气汽车发展现状及对策分析[J].消费导刊,2009(20):40.

[4]周 冬.柴油机改装天然气发动机的意义及技术措施[J].山东内燃机,2005(1):10-13.

[5]严家德.机动车尾气排放污染控制探讨[J].中国新技术新产品,2011(12):186.

[6]金 锋,潘志翔.增压柴油机柴油/CNG双燃料系统电控装置的研制[J].交通科技,2003(1):14-16.

[7]张晓东,刘兴华,张幽彤.柴油机改为火花点火式天然气发动机技术研究[J].内燃机,2002(6):6-9.

[8]贾友昌,黄海波.柴油机改装单燃料天然气发动机关键技术分析[J].轻型汽车技术,2006(6):11-14.

[9]徐 涛.基于无载测功和转速波动的发动机故障诊断系统[D].大连:大连理工大学,2005.

[10]赵 杨.船舶适航性与操纵性自航模系统设计[D].哈尔滨:哈尔滨工程大学,2010.

[11]汪 云.电控柴油天然气(双燃料)发动机性能研究[J].内燃机工程,2004(5):76-78.

[12]韩 珂,孙泽昌,钟再敏.柴油/CNG双燃料发动机供气系统改装及静态切换计算研究[J].农业装备与车辆工程,2009(8):24-27.

[13]汤 东,胡正权,罗福强.双燃料发动机燃烧放热规律的计算与应用[J].农业机械学报,2007(2):45-47.

[14]张 沛,黎 辉,马长友.柴油/CNG双燃料汽车发动机的性能研究[J].机械设计与制造,2009(11):167-169.