橡胶隔振器动态性能试验改进方法

2012-07-19肖文勇孟凡华

肖文勇 孟凡华 万 鹏

中国舰船研究设计中心,湖北武汉430064

橡胶隔振器动态性能试验改进方法

肖文勇 孟凡华 万 鹏

中国舰船研究设计中心,湖北武汉430064

橡胶隔振器作为舰艇上的主要抗冲击设备,其抗冲击性能直接关系到设备的安全。详述了橡胶隔振器的主要性能参数及其表征意义与相互关系,描述了动态性能试验的测试原理和几种测试方法,给出了自振衰减方法的试验装置原理与试验方法。以橡胶隔振器为试验对象,利用改造前和改造后的试验装置进行动态性能试验,并对试验结果进行分析对比。指出影响动态性能试验结果的几种关键因素主要是拉杆刚度、扣环刚度和非刚性连接,并提出了对试验装置的改进措施。

橡胶隔振器;抗冲击性能;动态性能;舰艇

0 引 言

舰艇在实战中很可能会遭受各种武器的攻击,在大多数情况下,这种攻击表现为对舰艇的冲击。这种冲击会引起舰艇结构产生巨大的变形及强烈的振动,从而导致艇上各类装置、设备和仪器毁坏以及人员伤亡,严重的甚至还会导致船体破坏。因此,舰艇的抗冲击设计便成为舰船总体设计的重要环节。要提高舰艇用设备的抗冲击能力,常用的方法是在船体基座与设备之间安装具有良好抗冲击性能的抗冲元件。目前,常用的抗冲击元件主要有橡胶隔振器和弹簧隔振器。瑞典的A19和荷兰的Moray潜艇,以及意大利小艇上的液氧罐均采用的是橡胶类隔振器。我国舰艇上的重要设备也经常采用橡胶隔振器作为抗冲元件,平时以承载和隔振功能为主,在受到爆炸冲击载荷时,则用于将爆炸的冲击能量以大变形的形式转为势能,并以较缓慢的形式释放出来,避免设备因受到强冲击而损坏,从而保护舰艇上设备的安全。

与其他种类的隔振器相比,橡胶隔振器主要具有以下优点:

1)橡胶材料具有良好的弹性和机械强度,能承受交变应力;

2)可以自由确定形状,可通过调整橡胶配方组分来控制硬度,能满足对各个方向的刚度和强度要求;

3)橡胶材料的阻尼系数较大,能抑制共振振幅;

4)橡胶的弹性具有滞后作用,橡胶隔振器可储藏相当大的能量,适于抗冲击;

5)橡胶隔振器质量小,安装、拆卸方便。

舰艇用橡胶隔振器的结构一般比较简单,大多为橡胶与金属件粘贴而成的组合件,但对其性能要求却很高。设计中,一般要通过样机试制、性能试验、结构优化和配方改进,并不断地循环试验,最终得到满足性能指标的橡胶隔振器结构形式、橡胶配方和硫化工艺等。因此,在橡胶隔振器的研制过程中,性能测试的准确性就显得尤为重要,这取决于性能测试试验装置的可靠性和试验方法等多方面的因素。本文将探讨不同的测试方法和不同形式试验装置对性能测试的影响,并对测试结果进行对比分析,提出在橡胶隔振器动态性能试验中应注意的问题。

1 橡胶隔振器的性能参数

橡胶隔振器的主要力学性能指标包括静刚度、动刚度、冲击刚度和蠕变等。文献[1]介绍了橡胶隔振器的各种参数及其计算方法;文献[2]采用有限元方法计算了橡胶隔振器的动态特性;文献[3]给出了含有橡胶隔振器的单自由振动系统质量块时域响应的求解方法,并与实验结果进行了比较;文献[4]采用试验方法研究了橡胶隔振器的冲击刚度特性;文献[5]研究了橡胶隔振器的蠕变特性。研究发现,对于同一个隔振器,冲击刚度、动刚度和静刚度这3个指标的变化趋势是一致的,例如,若要增加橡胶的硬度或截面积,冲击刚度、动刚度和静刚度也会相应增大,但这三者之间的变化规律却并非线性关系。

静刚度为橡胶隔振器在缓慢增减载荷条件下所测定的载荷增量与对应变形增量的比率,其主要用于反映橡胶隔振器在承受静载荷时的变形大小。在橡胶隔振器的实际使用中,主要用其计算安装时橡胶隔振器的变形量。动刚度作为衡量隔振器动态特性的指标之一,可以认为与冲击刚度存在着近似的线性比例关系,冲击刚度与动刚度的线性比值定义为冲动比。橡胶隔振器的冲击刚度是表征橡胶隔振器冲击性能的直接指标,是计算橡胶隔振器抗冲击性能的输入参数,其大小直接决定了橡胶隔振器的抗冲击效果,它表征的是橡胶隔振器在受到冲击载荷时,载荷增量与对应变形增量的比率。通过对橡胶隔振器进行的冲击试验,可绘制出橡胶隔振器的冲击特性曲线,从而得到橡胶隔振器的冲击刚度。

由于橡胶隔振器的冲击试验属破坏性试验,根据标准的要求,参加冲击试验的橡胶隔振器不能作为产品交付,因此,无法通过对每个橡胶隔振器进行冲击试验来确定交付产品的冲击刚度。考虑到同一型号、同一批次橡胶隔振器的冲动比值从理论上讲是在小范围内波动,因此,通过测量抽样产品的动刚度值和冲击刚度值便可计算出抽样产品的冲动比。在产品验收时,可用所有橡胶隔振器的动刚度、抽样产品的冲击刚度和冲动比这3个指标来进行检验。

2 动态性能试验方法简介

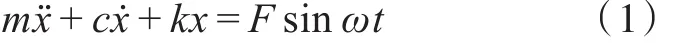

为保证所测得的橡胶隔振器的动刚度在应用到实际的隔振系统时真实可靠,国内外的相关标准均规定,受试系统由施加于隔振器上的质量块和隔振器组成。橡胶隔振器的动态性能参数的测试,是根据单自由度弹性系统中惯性力、阻尼力、弹性力和外力平衡的原理,在假定弹性系统中为粘弹性结构阻尼,输入为简谐信号的条件下进行的。单自由度振动系统的强迫振动运动方程式为:

式中,m为系统质量,kg;c为系统粘性阻尼,N/(m·s-1);k为系统动刚度,N/m;F为激振力幅值,N;ω为激振力角频率,rad/s。

相对于其他方法,自振衰减法的测试仪器简单、可靠,测试精度高,而其他方法则要测量动态力和动态变形,不仅仪器设备昂贵,而且精度也不高。特别是大载荷力传感器,一直是困扰试验的一个难题。要做到力传感器的幅频特性与相频特性都平直很困难。力传感器的灵敏度与其自身的刚性相关,传感器的刚性参与测量系统,其在不同频率下有不同的响应,这便会给测量带来误差。另外,力传感器的校正也比较困难,不仅要校幅频特性,还有校相频特性。以上这些缺点都会使得测量精度不高,误差较大。

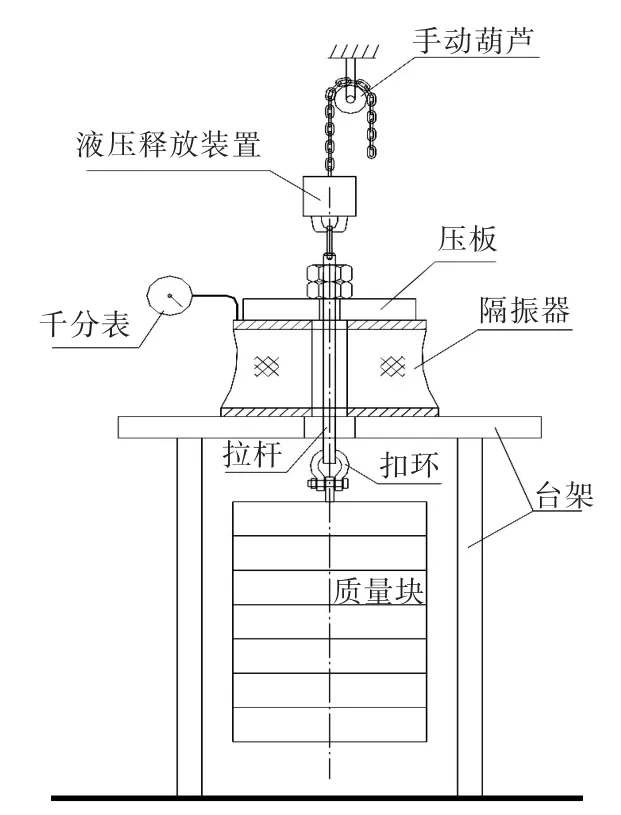

无论采用何种方法,都要将质量块与隔振器连接固定。其中最简单的方法就是将质量块安装固定在隔振器上部,另一种方法是通过安装架将质量块悬挂在隔振器的下部,如美军标规定的方法。本文的动态性能测试采用自振衰减法,试验装置与美军标的相似,除可测量隔振器的动刚度外,还可测量隔振器的蠕变量。本动态性能试验装置原理如图1所示,试验装置如图2所示,隔振器的安装如图3所示,典型的自由衰减振荡波形如图4所示。

试验方法如下:

1)将隔振器置于试验台架上,然后在下部加载质量块,组成一个重量弹性振动系统。

2)通过手动葫芦,对隔振器施加一个初始位移,释放初始位移后,使系统产生自由衰减振荡,用测量系统记录该自由衰减振荡的波形。

图1 试验装置简图Fig.1 The sketch of test equipment

图2 试验装置Fig.2 Test equipment photograph

图3 隔振器安装图Fig.3 The installation of isolator

图4 典型衰减振荡波Fig.4 Typical wave of attenuation

3)取进入稳态自由衰减振荡的3个波,计算出振动系统的固有频率和振动系统的动刚度。

3 动态性能试验及结果分析

3.1 动态性能试验

根据“振动与冲击隔离器性能测试方法”(GB/T 15168-1994)中第5.4.6条“安装架或过渡板应有足够的刚性,其局部固有频率至少应为受试系统固有频率的4倍或大于60 Hz”的要求,采用锤击法对试验台架系统的刚度进行了测量,试验台架的固有频率为227 Hz。而本文研究的I型和II型隔振器的固有频率均小于10 Hz,因此,试验台架或过渡板的刚度满足“振动与冲击隔离器性能测试方法”(GB/T 15168-1994)中的相关要求。采用上述试验装置和方法,对I型编号I-1、I-2和II型编号II-1、II-2隔振器进行动态性能测试。

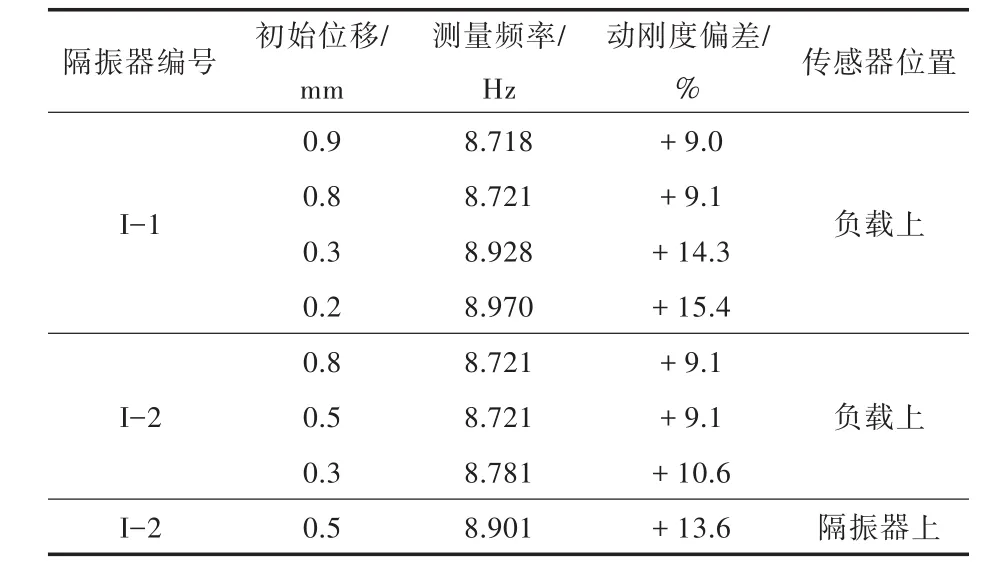

I型、II型隔振器的动态性能测量数据和结果分别如表1、表2所示。

根据表1和表2中的测量数据和结果可得出以下结论:

表1 I型隔振器的测量数据和结果Tab.1 Test data and results of I type isolator

表2 II型隔振器测量数据和结果Tab.2 Test data and results of II type isolator

1)4个隔振器的动刚度在各种初始位移下其测量值的偏差均在允许偏差范围内。

2)随着初始位移的减少,动刚度的测量值有稍微增大的趋势。由于我国标准对自振衰减法没有规定初始位移的大小,参照国外相关标准并根据本隔振器的变形大小,以初始位移取不大于1 mm为原则。

3)与将传感器置于负载上相比,传感器置于隔振器上时测量的动刚度要大,可见传感器的布置位置对测量结果会稍有影响。“振动与冲击隔离器性能测试方法”(GB/T 15168-1994)的第5.4.7条规定,“振动传感器应固定在接近受试系统的质量中心及台面中心”,因此,根据实际情况选择质量块中心和隔振器中心都是可以接受的位置。

3.2 试验装置存在的问题分析

依据“振动与冲击隔离器性能测试方法”(GB/T 15168-1994)中的相关规定,对上述试验装置(图1)中存在的问题进行了分析。从试验装置原理图中可看出,该装置在理论上存在两个问题:一是连接隔振器与质量块的拉杆和扣环(图5)的刚性有限;二是试验装置中存在着非刚性连接,如图6所示。

连接隔振器与质量块的拉杆直径为36 mm,长度约0.3 m,计算出的拉杆的刚度约为676 000kN/m。此刚度约为I型隔振器垂向动刚度的30倍,因此,估计拉杆会使I型隔振器垂向动刚度的测量值减少约3.3%。试验装置中的扣环直径约36 mm,为近似的“U”形,振动时会产生变形。

图5 试验装置中的扣环Fig.5 The ouch in the test equipment

1—固定压紧螺母与压板接触连接处2—压板与隔振器上表面接触连接处3—质量块的扣环与拉杆的连接处

根据“振动与冲击隔离器性能测试方法”(GB/T 15168-1994)中的第 5.4.3条规定,“动刚度测试中系统各部位的连接应牢固,避免振动时松动”,而在上述试验装置中,却存在着3处非刚性连接的地方(图6中的标记1、标记2和标记3)。

3.3 改造后的动态性能试验

为综合了解上述存在的问题对测试结果的影响,对上述试验装置进行了改造,以尽量消除拉杆、扣环刚度和非刚性连接的影响。改造后的试验装置如图7所示,试验方法与改造前的相似。由图7可看出,改造后的隔振器置于强基座上,质量块压在隔振器上面,质量块与隔振器之间几乎为刚性连接,消除了之前试验装置拉杆、扣环刚度和多处非刚性连接的影响。同时,为保证质量块的重量均匀作用在隔振器上表面,对质量块与隔振器上表面各个方向的相对位置进行了详细测量,以确保质量块中心与隔振器中心重合,从而减少试验误差。经计算,基座的刚度约为1.4×107kN/m,远大于隔振器的刚度,约为隔振器刚度的600余倍,因此,可以认为基座刚度对试验结果没影响。

图7 改造后的试验装置Fig.7 The improved test equipment

采用改造前、后的试验装置对I型编号I-3隔振器进行动态性能测试,测量数据和结果如表3所示。

表3 I-3隔振器测量数据和结果Tab.3 Test data and results of I-3 isolator

由表3可看出,改造后,试验装置测量的动刚度比改造前约大20%。造成的这种偏差来源于拉杆和扣环刚度、台架刚度、非刚性连接与系统误差等综合因素。根据弹簧串联原理,正是这些因素导致改造前所测得的隔振器动刚度试验测量值偏小,但由于系统误差无法确定,故无法确定拉杆和扣环刚度、台架刚度、非刚性连接对隔振器动刚度的影响所占的比例。

改造后的试验装置的缺点主要有3点:一是隔振器安装极不方便,安装耗时长,且不能进行隔振器横向动刚度的测试;二是安装时质量块中心与隔振器中心不易对齐,偏心量过大,会影响测量精度;三是试件过大时不易安装,通用性较差。

4 改进措施及建议

通过以上的试验对比和结果分析,认为在改造前的试验装置中,影响隔振器动刚度测量结果准确性的因素主要包括拉杆刚度、扣环刚度和3处非刚性连接,这可通过加大拉杆和扣环直径,消除非刚性连接来对试验装置进行改进。为保证隔振器动态性能测试的准确性,建议在采用上述类似的动态性能试验装置时,应注意以下问题:

1)试验装置中各种连接件的刚度应尽量大,以减少对测量结果的影响;

2)在试验装置中,应尽量避免出现非刚性连接;

3)试验装置中的质量块应尽量为一整体,当由多块连接而成时,各块之间的连接固定应牢固,避免振动时松动。

4)试验振动传感器应固定在接近受试系统的质量中心及台面中心。

[1]王晓侠,刘德立,周海亭.橡胶隔振器参数计算与分析[J].噪声与振动控制,2008,28(4):9-12.

WANG X X,LIU D L,ZHOU H T.Calculation and analysis of the parameter of rubber isolator[J].Noise And Vibration Control,2008,28(4):9-12.

[2]吴杰,上官文斌.采用粘弹性分数导数模型的橡胶隔振器动态特性的建模及应用[J].工程力学,2008,25(1):161-166.

WU J,SHANGGUAN W B.Modeling and applications of dynamic characteristics for rubber isolators using vis⁃coelastic fractional derivative model[J].Engineering Mechanics,2008,25(1):161-166.

[3]潘孝勇,柴国钟,上官文斌.含有橡胶隔振器振动系统时域响应的测试与计算分析[J].振动与冲击,2007,26(12):32-35.

[4]黄映云,何琳,谭波,等.橡胶隔振器冲击刚度特性试验研究[J].振动与冲击,2006,25(1):77-78,85.

[5]王强,周强.橡胶隔振器蠕变特性研究[J].噪声与振动控制,2001,21(4):19-21,30.

WANG Q,ZHOU Q.Study on the Drift of Rubber Mount[J].Noise and Vibration Control,2001,21(4):19-21,30.

[6]中国船舶工业总公司第七研究院七○四研究所.GB/T 15168-1994 振动与冲击隔离器性能测试方法[S].北京:国家技术监督局,1994.

The Improvement of Dynamic Performance Test Method of Rubber Isolator

XIAO Wen-yong MENG Fan-hua WAN Peng

China Ship Development and Design Center,Wuhan 430064,China

As the main shock resistance component of the warship,the shock resistance capability of the rubber isolators determines the security of the devices.We presented the main performance parameters of the rubber isolator with their characteristics and relationships.The dynamic characteristics test methods were introduced,proposing experimental device of the free vibration decay method.By the original and im⁃proved test device,the dynamic characteristics test method of rubber isolator was carried out.And we pre⁃sented some improvement ways for the test device.The results show that some key factors influencing the dynamic characteristics test are stiffness of the rod,stiffness of the ring and the non-rigid connection.

rubber isolator;shock resistance capability;dynamic characteristics;ship

U661.43

A

1673-3185(2012)03-93-05

10.3969/j.issn.1673-3185.2012.03.018

2011-06-16

肖文勇(1979-),男,硕士,工程师。研究方向:船舶结构。E⁃mail:xiaowenyong1207@126.com

孟凡华(1974-),男,高级工程师。研究方向:船舶结构。

肖文勇。

[责任编辑:卢圣芳]