循环流化床锅炉运行调整研究

2012-07-16白秀萍刘爱成

白秀萍 刘爱成

(1.山西真诚工程造价咨询有限公司,山西太原 030002;2.太原锅炉集团有限公司,山西太原 030021)

1 220 t/h循环流化床锅炉介绍

1.1 锅炉基本参数

额定蒸发量220 t/h,额定蒸汽温度485℃,额定蒸汽压力(表压)5.29 MPa,给水温度105℃,锅炉排烟温度137℃,锅炉设计热效率90.7%,燃料消耗量46.33 t/h。

设计燃料见表1。根据设计煤种的性质,考虑燃烧、循环的要求,对入炉煤的粒度提出分布要求,要求范围0 mm~8 mm,切割粒径d50=1.5 mm,小于200 μm的份额不大于20%,粒度大于6 mm的不大于10%。

表1 设计燃料

用于炉内脱硫的石灰石的要求CaCO3含量大于92%。石灰石既用于脱硫又起循环物料作用,要求石灰石的入炉粒度范围在0 mm~1 mm。

1.2 锅炉整体布置

该锅炉为次高温次高压,单锅筒横置式,单炉膛,自然循环,全悬吊结构,全钢架∏形布置。锅炉运转层以上露天,运转层以下封闭,运转层标高8 m。

锅炉主要由炉膛、绝热旋风分离器、自平衡回料阀和尾部对流烟道组成。炉膛采用膜式水冷壁,锅炉中部是绝热旋风分离器,尾部竖井烟道布置两级三组对流过热器,过热器下方布置两组光管省煤器及一、二次风各两组空气预热器。给煤机将煤送入落煤管进入炉膛,锅炉燃烧所需空气分别由一、二次风机提供。一次风机送出的空气经一次风空气预热器预热后由左右两侧风道引入水冷风室,通过水冷布风板上的风帽进入燃烧室;二次风机送出的风经二次风空气预热器预热后,通过分布在炉膛前后墙上的喷口喷入炉膛,补充空气加强扰动与混合。燃料和空气在炉膛内流化状态下掺混燃烧,并与受热面进行热交换。夹带大量物料的烟气经炉膛出口进入绝热旋风分离器之后,绝大部分物料被分离出来,经返料器返回炉膛,实现循环燃烧。分离后的烟气经转向室、高温过热器、低温过热器、省煤器、一、二次风空气预热器由尾部烟道排出。由于采用了循环流化床燃烧方式,通过向炉内添加石灰石,能显著降低烟气中SO2的排放,采用低温和空气分级供风的燃烧技术能够显著抑制NOx的生成。

1.3 锅炉基本尺寸

炉膛宽度10 700 mm,炉膛深度5 400 mm,炉膛顶棚管标高35 837 mm,锅炉顶板标高42 300 mm,布风板标高5 200 mm,锅炉宽度21 300 mm,锅炉深度23 100 mm。

1.4 风机选型

经过压力修正,压力和流量均留有20%余量,一次风机QAG-6C-20.5F,二次风机 QAG-6A-17F,引风机 QAY-5-24.5F,罗茨风机JTS200。采用两级环锤式破碎机,出料粒度不大于12 mm;尾部烟气净化采用布袋式除尘器,除尘效率不小于99.8%。

2 220 t/h循环流化床锅炉的调整

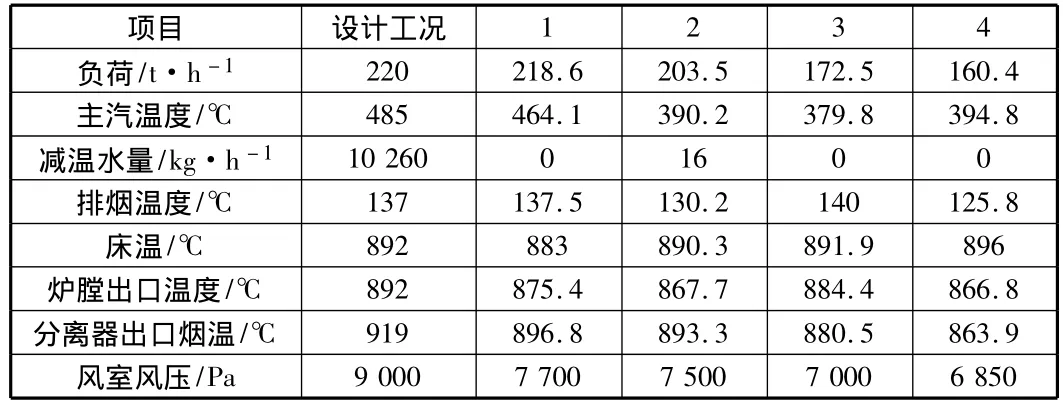

该炉2008年12月开始调试运行,在烘煮炉及前期低负荷调试过程中,出现了主蒸汽温度偏低、排烟温度偏高的问题。锅炉实际使用煤种为烟煤+造气炉渣,造气炉渣比例一般在20%左右,表2为典型入炉煤取样化验结果。锅炉运行初期的运行参数见表3。

表2 煤种工业分析

表3 220 t/h循环流化床锅炉初期部分运行参数

由上述参数可知,运行工况不正常。分析是由于锅炉尾部过热器、省煤器受热面积灰严重造成的。虽然锅炉尾部烟道装设激波吹灰器,而吹灰效果很不理想,不能有效清除积灰,导致主蒸汽温度偏低、排烟温度偏高。

针对上述问题,将原有的激波吹灰器改为蒸汽吹灰器,其参数如下:

名称/型号:伸缩式蒸汽吹灰器/C304C 5.5(3.7)m;位置/数量:过热器/10(省煤器/6);推进(旋转)速度:2 190 mm/min(19 r/min);吹灰蒸汽压力(温度):1.3 MPa~2.0 MPa(≤350 ℃);单个吹灰器蒸汽耗量:50 kg/min~100 kg/min;吹灰频率1次/24 h。

吹灰汽源取自自用蒸汽接口,经过减温减压器后,吹灰器蒸汽压力降至1.5 MPa~1.8 MPa。蒸汽吹灰器于2009年3月25日15:25投运,锅炉运行负荷在170 t/h~200 t/h之间,主蒸汽温度从吹灰前376℃上升至485℃,减温水量由0 t/h增加至13 t/h,排烟温度从145℃下降至115℃,吹灰效果显著。锅炉运行趋于正常,见表4。典型的减温水变化见图1。减温水量与吹灰与否密切相关,同时,与负荷有关,见图2。在此过程中,主蒸汽基本控制在483℃左右,见图3。

表4 220 t/h循环流化床锅炉后期部分运行参数

图1 吹灰器投运后典型的减温水变化

图2 吹灰器投运后减温水随负荷的变化

图3 主蒸汽温度

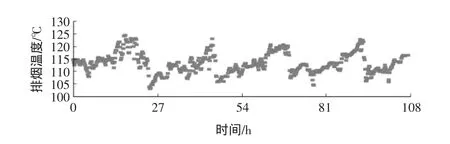

在吹灰器每天吹一次的条件下,排烟温度的变化见图4。经过跟踪运行,确认合理的吹灰时间及频率,优化运行操作,最终确认每班(8 h)吹扫一次,每次约25 min,效果最佳。吹灰器投运后,锅炉运行正常。对入炉煤、底渣和飞灰取样进行分析,2009年3月11日入炉煤热值15 800 kJ/kg,底渣含碳量2%,飞灰含碳量9%;2009年3月12日入炉煤热值16 729 kJ/kg,底渣含碳量2.2%,飞灰含碳量10.3%。结果比较合理。

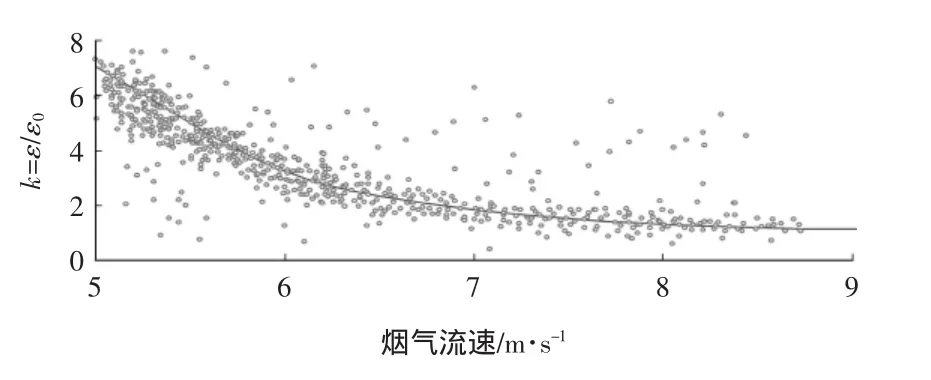

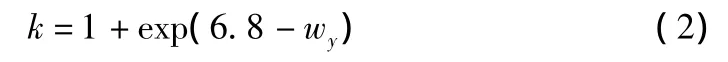

根据数据,可得到不同烟气流速下的灰污系数,见图5。考虑烟气流速的影响:不同烟气下的灰污系数与设计取定的灰污系数之比k是烟气流速的函数:

图4 每天吹灰一次下排烟温度变化

图5 实际灰污系数与设计值之比k与烟气流速的关系

根据运行参数,可以得到k的表达式:

3 结论和建议

通过对流化床锅炉运行调整研究,可看出流化床锅炉有自己独有的特点。

1)循环流化床锅炉的煤种适应性非常好,可燃烧煤矸石在内的各种劣质燃料。但燃料的灰分含量不宜变化过大,否则在受热面布置不变的条件下,将产生设计与实际的偏差。

2)煤粉炉、鼓泡床炉及层燃炉均有统一的热力计算标准,灰污染系数有成熟的经验和计算数值,而循环流化床锅炉热力计算,依自己的经验选取污染系数往往低于实际污染系数,对流受热面的积灰使排烟温度偏高。建议设计时热力计算中的灰污染系数应考虑燃料的灰分和分离器的性能选取。

3)烟气流速对对流受热面的灰污系数有着重要影响。烟速偏低将导致积灰严重,在分离器性能比较好的条件下,尾部受热面的防磨已不是主要问题,而重点应转移到解决积灰问题上,设计时应适当提高尾部受热面的烟气流速。

4)不同烟气下灰污系数与设计取定灰污系数之比k是烟气流速的函数,本文根据运行数据得到了k的表达式:

该表达式可以用于设计。