多级轴流压气机级间性能试验研究

2012-07-14温珍荣

杨 灵,温珍荣

(中国燃气涡轮研究院,四川江油621703)

1 引言

压气机是航空发动机的重要部件,其技术含量高、设计难度大、研制周期长,一直是发动机研制中的关键环节。多级轴流压气机内部存在着非常复杂的非定常流动现象,其流动过程呈现出很强的三维、粘性和非定常特点,单纯进行总性能试验无法了解其内部气流的真实流动和各级间的匹配。因此有必要开展级间参数测量试验,提高对其内部复杂流动现象的认识,探索这些复杂现象内隐含的流动机理,揭示其内部流动规律,提高设计水平。

在压气机内流试验研究方面,文献[1]中利用LDV成功测量了压气机转子叶片通道内的流动,文献[2]介绍了利用叶型受感部在五级跨声压气机上成功获取的试验结果。国内也开展了类似研究,中国燃气涡轮研究院利用自行研制的叶型受感部,对某型压气机进行了试验研究,为部件的改进设计提供了技术支持[3]。本文以某多级轴流压气机为试验平台,开展级间性能与优化性能试验研究。在进行级间参数测量的同时进行静叶角度调节试验,分析不同静叶角度下压气机内部流场及各级加功能力和级压比的变化。

2 试验及测试方法

2.1 试验设备及试验件

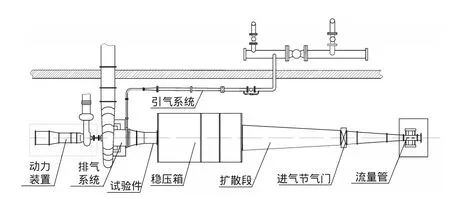

试验在中国燃气涡轮研究院全台压气机试验器(见图1)上完成。该试验器属敞开节流式,最高转速20 000 r/min,最大功率8 500 kW,流量0~120 kg/s,调速精度0.2%。试验件如图2所示,主要由进口测量段、压气机部件、出口测量段、排气机匣等组成。试验时须进行级间引气。

图1 全台压气机试验器简图Fig.1 Layout of whole compressor test rig

图2 某多级轴流压气机试验件简图Fig.2 Sketch of a multistage axial flow compressor

2.2 测试方法

利用安装在稳压箱里的4支铂电阻测量进口温度;利用安装在压气机进口的3支6点式总压梳状探针测得支板槽道间的平均压力,再用耙状探针获取的支板尾迹区总压对其修正,从而得到进口总压。在压气机出口同一测量截面上,沿周向于不同叶片槽道中布置6支总温、总压复合探针,以获取一个栅距内的总温、总压,并沿径向安排4个测点。同时,在压气机前五级静叶每级选取2片叶片安装总压叶型受感部,2片叶片安装总温叶型受感部,测取各级转子后的总温、总压。

3 试验结果分析

由于叶型受感部安装于各级静叶前缘,测量的是各级转子出口参数,故压气机级不能按传统方式定义。文中有关级的定义为:前一级静叶与下游动叶组成一个压气机级,如第一级定义为零级导叶+一级转子叶片,第二级定义为一级静子叶片+二级转子叶片,依次类推[4]。

(1)流量对级加功量和级压比的影响

图3 =1.00时不同流量下级加功量沿轴向的分布(设计角度)Fig.3 Axial distribution of stage work with different flow when=1.00.

图4 =1.00时不同流量下级压比沿轴向的分布(设计角度)Fig.4 Axial distribution of stage pressure ratio with different flow when=1.00.

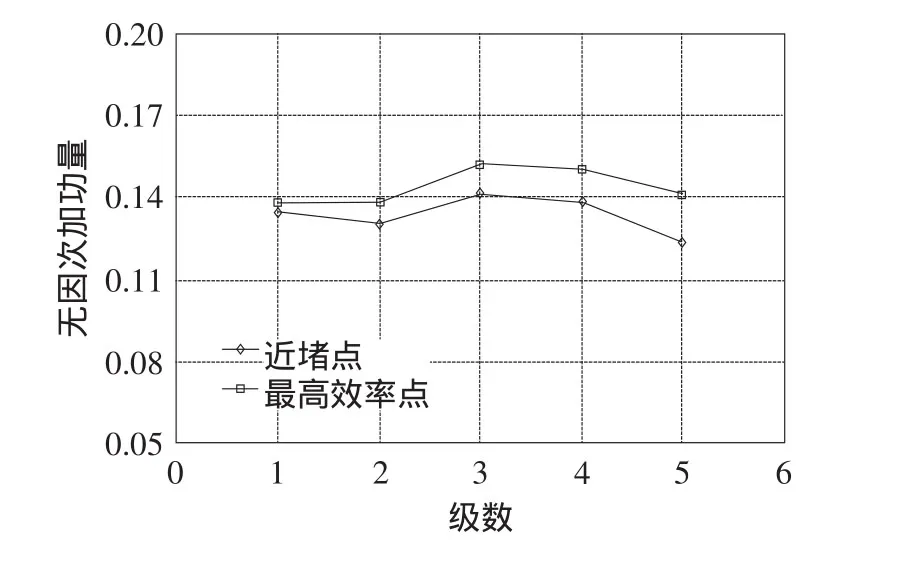

(2)转速对级加功量的影响

图5 不同转速时级加功量沿轴向的分布(设计角度)Fig.5 Axial distribution of stage work under design angle at different speeds

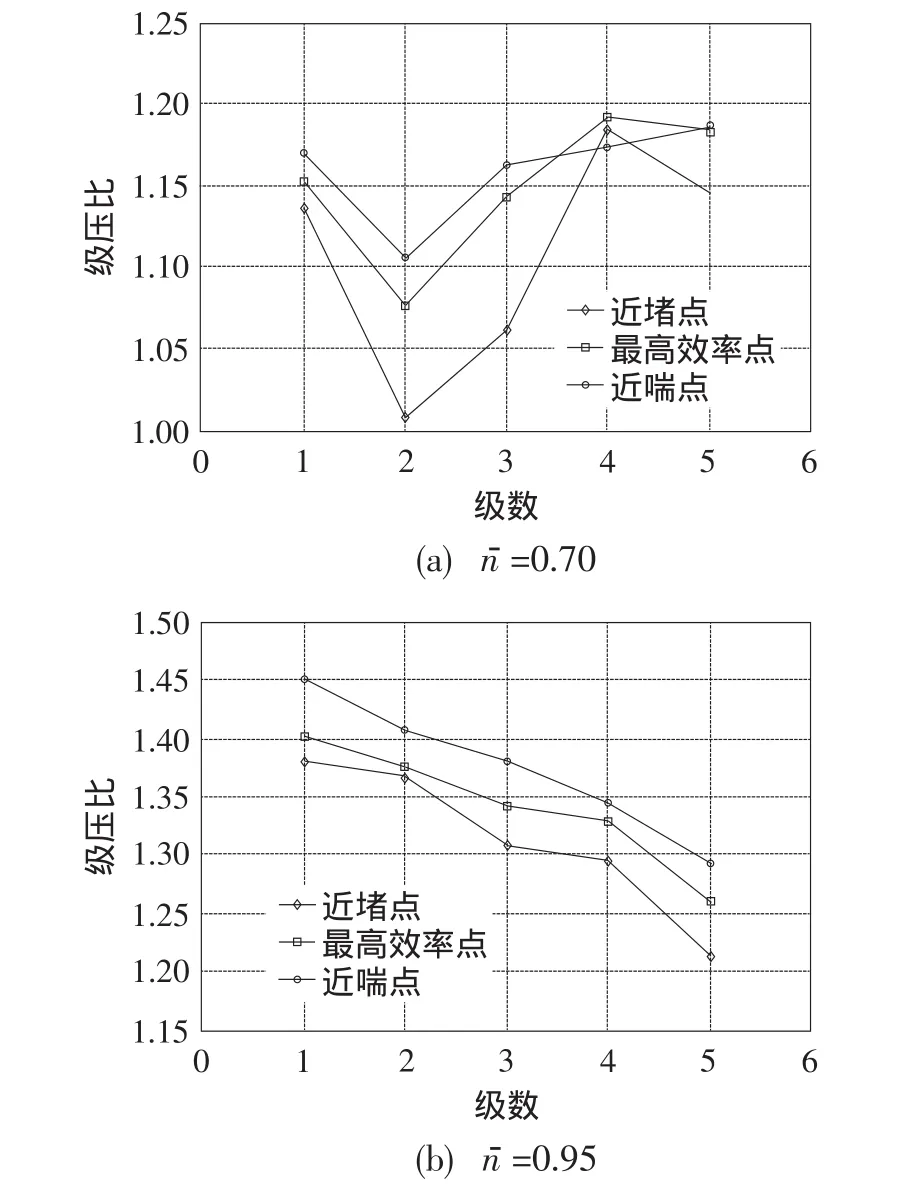

(3)转速对级压比的影响

图6 不同转速时级压比沿轴向的分布(设计角度)Fig.6 Axial distribution of stage pressure ratio under design angle at different speeds

(4)静叶角度对级压比的影响

由单级压气机一维分析可知:静叶角度开大意味着流量增加,级压比增加。在本次试验优化角度下,零、一、二级静叶相对设计角度开大,但第一级级压比反而有所减小。原因为多级压气机存在级间干扰,静叶角度的不同步变化使得一、二级转子性能不匹配。相对零级静叶,一、二级静叶角度开得较大,大大增强了二、三级转子的抽吸能力,使得一级转子出口压力降低(一级转子性能点沿等换算转速特性线向右移动),进而增大了一级转子进口流量。流量的增加使一级转子攻角减小,扭速减小,故第一级级压比有所减小。

图7 不同静叶角度下的流量-压比曲线Fig.7 Comparison of flow vs.pressure ratio under different vane angles

图8 =0.95时不同流量下级压比沿轴向的分布Fig.8 Axial distribution of stage pressure ratio with different flow when=0.95

从图8还可看出:优化角度下,一级转子级压比随着流量的减小增幅加大,即一级转子应处于偏负攻角状态,流量减小使其轮缘功和级效率均增大。

(5)静叶角度对不稳定边界的影响

开大某级静叶角度将使该级动叶流动状态向正攻角方向变化,该级将提前进入不稳定边界。本次试验中,优化角度下只录取了=0.95时的喘点,无法看出不稳定边界的移动。但在该试验件前期试验中,录取过设计角度和优化角度下在0.70~1.00范围内的喘点(见图7)。从中可看出:优化角度下,在=0.80及以下转速时,该试验件不稳定边界明显右移。

静叶角度的改变会影响压气机级不稳定边界的位置。开大某级进口静叶角度,可增加该级级压比,同时也会使该级的不稳定边界缩退。若该级不稳定边界缩退至整台压气机不稳定边界内,将会影响整台压气机的不稳定边界(见图9)。

(6)静叶角度对级加功量的影响

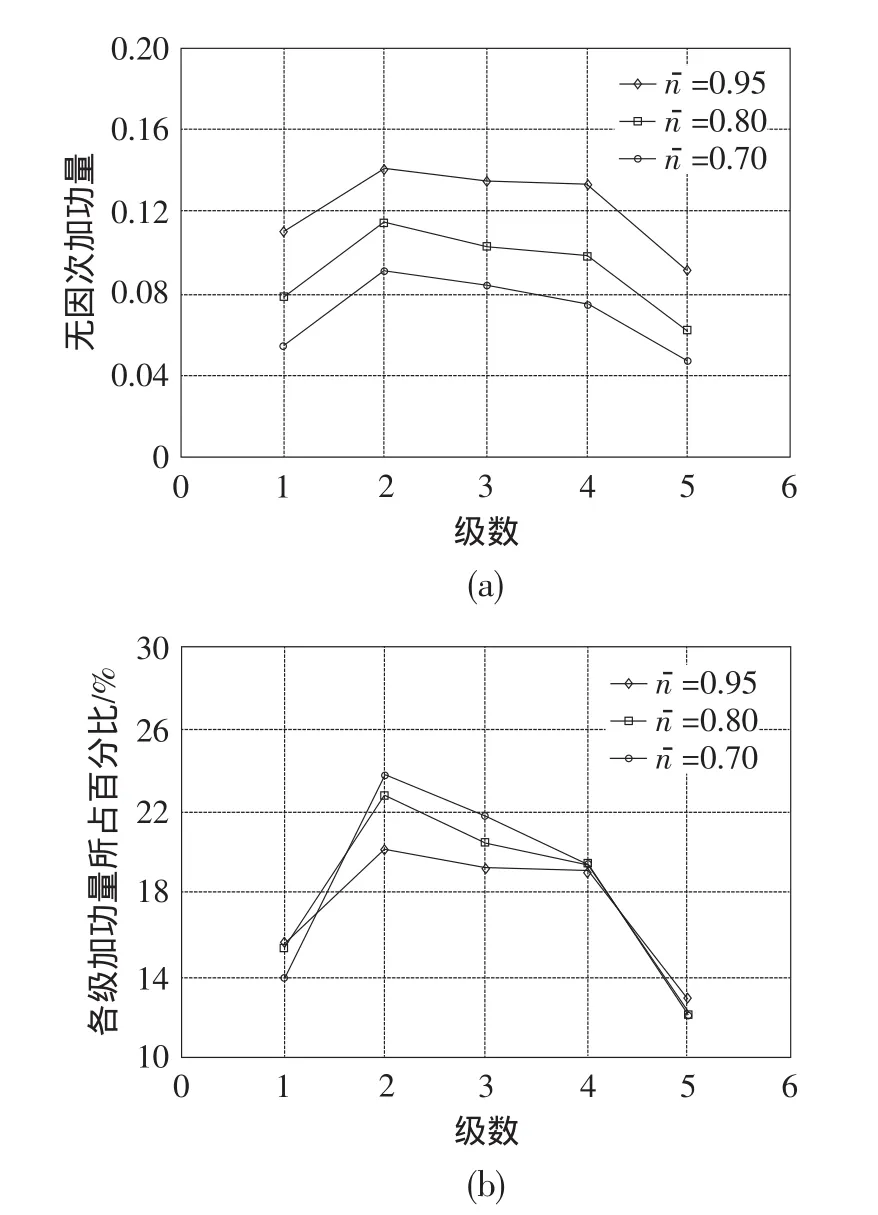

优化角度下级加功量沿轴向的分布如图10所示。从图中可看出,优化角度下,各级加功量随着转速的升高基本同步增加;第二、第三级加功量所占比重随着转速的升高有所降低,但作为中间级的第二、第三、第四级,其加功量仍远高于第一、第五级。对比图5和图10(b)还可看出,改变静叶角度后,大大增加了二、三级转子的加功量,在中转速时尤其明显。

图9 不同静叶角度下不稳定边界的变化示意图Fig.9 Scheme of the unsteady boundary variation under different vane angles

图10 不同转速时级加功量沿轴向的分布(优化角度)Fig.10 Axial distribution of stage work under optimized angle at different speeds

4 结论

(1)设计角度下,该试验件在相对换算转速0.80及以下时,二、三级转子加功量和级压比均偏低,建议适当开大一、二级静叶角度,以改善二、三级转子流场,提高其性能。

(2)优化角度下,第二、第三级加功量和级压比均有较大增加,同时带来整台压气机不稳定边界缩退。建议后续的静叶角度优化试验应密切注意其下游转子的工作状况,尤其是不稳定边界的变动情况,并在不影响整台压气机不稳定边界的情况下进行静叶角度优化。

[1]Wisler D C,Mossey P W.Gas Velocity Measurement With⁃in a Compressor Rotor Passage Using the Laser Doppler Velocimeter[J].ASME Journal of Engineering for Power,1973,92(2):91—96.

[2]Lecheler S,Schnell R,Stubert B.Experimental and Nu⁃merical Investigation of the Flow in a 5-Stage Transonic Compressor Rig[R].ASME 2001-GT-0344,2001.

[3]石小江,黄明镜,肖耀兵.发动机稳态、动态测试技术及其应用[C]//.中国航空学会航空百年学术论坛动力分坛论文集(八)试验与测试分册.2003:1—5.

[4]向宏辉,任铭林,马宏伟,等.叶型探针对轴流压气机性能试验结果的影响[J].燃气涡轮试验与研究,2008,21(4):28—33.

[5]楚武利,刘前智,胡春波.航空叶片机原理[M].西安:西北工业大学出版社,2009.