一种基于PLC和变频器的行车行走高精度控制方法*

2012-07-11程荣涛

王 巍 程荣涛

(1.中国人民解放军92557部队 广州 510000)(2.海军驻武汉438厂军代室 武汉 430064)

1 引言

随着电力电子技术、计算机技术、自动控制技术的迅速发展,交流变频调速方式已成为交流电力驱动的主流调速方式,是当今节电、改善工艺流程以提高产品质量和改善环境、推动技术进步的一种主要手段。变频调速以其优异的调速和起制动性能,高效率、高功率因数和节电效果,广泛的适用范围及其它许多优点而被国内外公认为交流电动机最理想、最有前途的调速方案[1]。

可编程序控制器(PLC)与变频器结合,由可编程序控制器进行复杂的控制运算,由变频器实现交流电机的驱动控制,可以实现复杂、有效、高质量的运动控制[2]。这种方式在当今国内外自动化运动控制设备中广泛应用,尤其在连铸连轧生产线、高速造纸生产线、电缆光纤生产线、化纤生产线、建材生产线等对控制的复杂性、控制精度和动态响应都有很高要求的场合。

利用这种控制方式可以实现行车运动中两侧同步进给,可以保证在对行车行走具有较高精确度和平稳度要求的场合,能够达到良好的控制效果,也可以消除行车在运行中由于两侧不同步造成的两侧车轮、横梁以及地面导轨的扭压力,基本消除两侧由于受力可能导致的机械变形,保证设备具有长时间的使用寿命[3]。

2 方案设计

研究对象为一台具有四个驱动轮的行车,行车跨度为20m。现采用位置闭环控制方式对行车两侧进给量进行动态调节,使其四个驱动轮的每一个都能提供两侧同步的进给速度和均衡进给动力,从而实现行车在一定速度范围内精确的两侧同步进给,可实现两个方向的平移运动,无级调速,且调速过程冲击小,稳定运行中速度平稳,制动快捷。

总体思路是采用高性能可编程序控制器和变频器实现系统的运动控制。为实现行车较为精确的两侧平稳同步进给,需要检测两侧的实际位置信息反馈到控制系统,由控制器根据此信息实现行车的位置闭环控制。

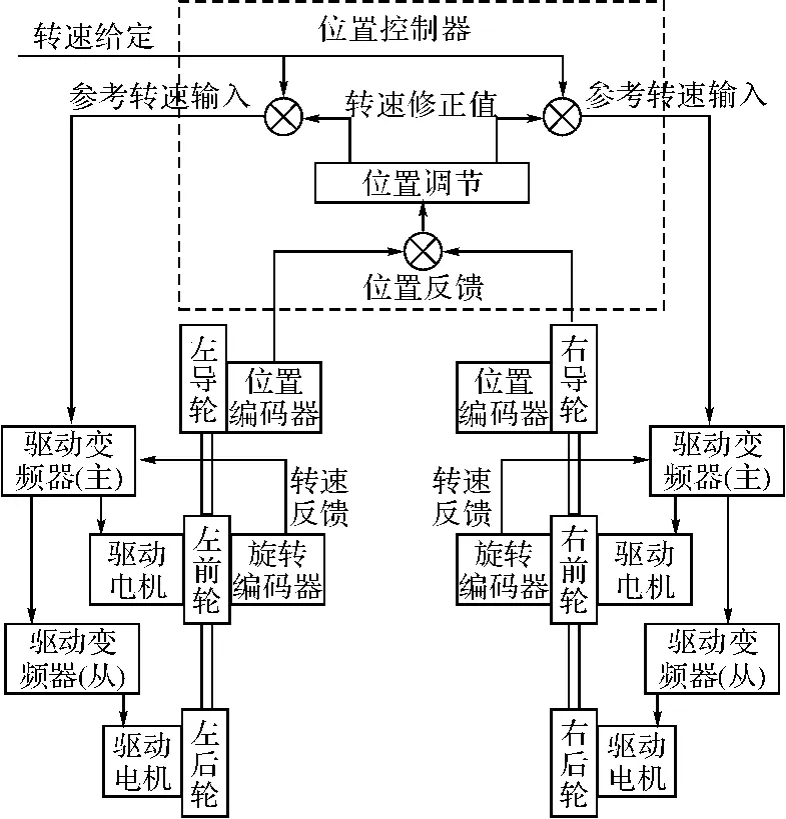

可编程序控制器作为系统的核心,行车的每个驱动轮分别由一独立变频器控制。行车两侧各安装一个绝对位置编码器,分别检测行车两侧所在的实际位置。可编程序控制器读取两侧实际位置后,同时根据操作手柄的控制信号,采用位置闭环控制算法对行车两侧进给量进行动态调节,形成对四个驱动轮的给定信号,发送给四个轮的相应变频器,由变频器控制驱动电机跟随给定信号运转,从而实现两侧较为精确的同步进给。

行车的四个驱动轮采用两级主-从控制方式,驱动轮分成左右两组:左前轮和左后轮组成左侧组,右前轮和右后轮组成右侧组。

每侧的前后轮采用主从驱动控制模式。以前轮为主动轮,以变频器进行恒转速方式控制,后轮为从动轮,为了实现前后提供负荷的均衡,使每组前后两轮提供相同的转矩,故组内采用主从驱动控制方式,以前轮为主动轮,采用变频器进行恒转速方式控制,而后轮为从动轮,采用变频器转矩跟随的控制方式[4~6]。主动轮电机轴上安装增量型旋转编码器,向变频器反馈实际速度,构成转速闭环控制,从而达到转速控制的高精确性,为两侧组间同步提供了基础。由主动轮变频器恒转速方式中输出的转矩信号作为从动轮变频器的转矩给定信号。组内主动轮转速决定了该组轮的转速,而从动轮转矩跟随控制,使得前后两轮的驱动力矩平衡。

图1 系统控制原理图

左右两组间要实现同步进给,这就需要两组在单位时间内的进给量相同,也就是两组的进给速度要一致。但考虑到每组元件设备的参数离散性、偏差和外部扰动,如果直接向两组给定相同速度参考值,实际中很难达到完全的精确同步进给,所以在两组之间加入位置控制器通过位置反馈实现精确的同步进给。在两侧无动力导轮上分别安装多圈绝对位置式旋转编码器作为位置反馈信号[7]。位置控制器获得两实际位置反馈信号后,比较两侧位移是否相同,如果一侧位移较大,则适当减小一侧的速度,实现两侧的同步进给[8]。

3 试验与分析

实验目的:检验行车的同步平衡进给运行效果。

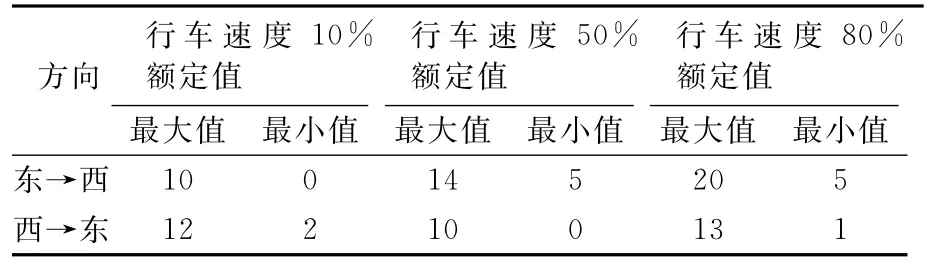

表1 无纠偏模式运行进给位置偏差数据(单位:cm)

分别采用无纠偏运行模式和自动纠偏运行模式,通过计算机连接PLC CPU模块,或直接从行车综合数字显示器动态读取两种模式下全运行范围行车两侧进给位置偏差,并记录该偏差的最大值和最小值。

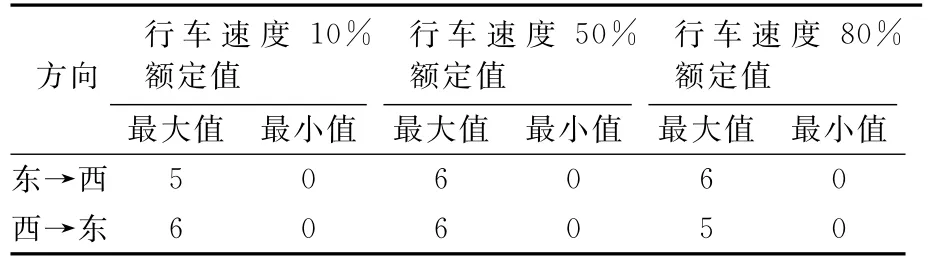

表2 自动纠偏模式运行进给位置偏差数据(单位:cm)

试验数据如表1与表2所示:

试验结论:在无两侧纠偏运行模式下,行车两侧的位置偏差最大值相对较大,且最小值也很难达到零;在两侧自动纠偏运行模式下,行车两侧进给的位置偏差最大值相对较小,为6cm,达到动态最大偏差为6cm的设计要求,且最小值达到零。实际运行中,最大偏差出现在东西两侧,在中间部分偏差最小。在中间部分行车达到稳定进给状态,此时静态进给偏差最大为1cm,达到设计要求。

4 结语

以高性能可编程序控制器与变频器结合,加之绝对位置传感器检测实际位置,构成位置闭环控制的行车同步进给控制系统,可以实现行车的精确动态同步进给[10~11]。同时,系统采用了软硬件合理比例的分配,提高了可靠性,增强了灵活性,可以对行车实现更加复杂、有效、高质量的运动控制。

[1]李凤阁,林景波,佟为明,等.基于PLC和变频器的同步控制实验系统[J].实验技术与管理,2011,28(11):32-35.

[2]顾德仁,徐惠钢,郭文华.基于PLC的电梯高精度位置控制的实现[J].微计算机信息,2007,23(5):61-62.

[3]牛月兰,冯巧玲.自动控制系统的仿真实验[J].控制系统,2002(3):42-43.

[4]卢学英,群张惠,刘曼华.多物料混合自动控制系统的设计与研究[J].仪器仪表学报,2003,24(4):1-5.

[5]李剑.基于PLC和变频器的风机节能控制系统应用探讨[J].制造业自动化,2012,33(12):127-129.

[6]冯和平,赖华,梁菲玲.基于变频器的主轴控制系统设计[J].云南大学学报:自然科学版,2009,31(S2):288-290.

[7]石雄.恒温槽高精度恒温自动控制系统的设计与实现[J].工业仪表与自动化装置,2005,1(3):32-34.

[8]吴中俊,黄永红.可编程控制器原理及应用[M].北京:机械工业出版社,2004.

[9]陈洁,林伟,黄世震.WCDMA直放站数字下变频的FPGA实现[J].计算机与数字工程,2011(05).

[10]李友泉,詹永麒.利用PLC和变频器进行速度同步控制[J].电气传动,2000(5):6-7.

[11]张崇巍,李汉强.运动控制系统[M].武汉:武汉理工大学出版社,2002.