航天器红外成像检漏方法研究

2012-07-11喻新发闫荣鑫洪晓鹏孙立臣

喻新发,闫荣鑫,钟 亮,洪晓鹏,孙立臣

(北京卫星环境工程研究所,北京 100094)

0 引言

航天领域部分元器件、零部件、分系统、地面环模试验设备、液体火箭燃料箱体、共底、焊点、星载仪器、整星、整船及运载火箭等需要进行密封性能检测,以保证航天器的密封性能[1]。航天器的总装过程中,要求在管路焊装后、力学试验前、力学试验后及出厂前进行密封检漏[2],主要包括载人航天器舱体结构总漏率、星船焊接点、螺接点、电磁阀及系统总漏率检测。其中,载人航天器舱体结构总漏率检测主要采用差压检漏法和氦质谱非真空累积法,前者不需要收集容器或真空室,设备简单、易于实现,但受温度、容积和环境湿度等因素影响,检漏灵敏度不高[3];星船焊接点及螺接点单点检漏主要采用氦质谱吸枪检漏方法,该方法灵敏度高、结构简单,但存在操作过程繁琐,检测周期较长,无法进行快速、大范围及远距离动态检测,成本较高及效率低等缺点。而红外成像检漏方法因其独特的优越性越来越受到业界的广泛关注和试验应用。基于红外成像技术的检漏方法从成像原理可分为红外吸收成像检漏方法和红外热成像检漏方法,红外吸收成像检漏方法又分为红外光谱吸收检漏方法和红外光声检漏方法[4]。

1 红外成像检漏技术在国内外发展情况

红外成像检测技术是新发展起来的材料缺陷与泄漏故障检测方法,最初的红外成像检测思想早在1930年就已经提出。20世纪60年代,Green和Alzofon首次阐述了主动红外成像检测的基本理论和应用。此后,世界各国的学者对红外成像检测与评价开展了广泛而细致的研究。早期的红外成像检测受检测成本与检测精度等因素限制,主要应用于军事领域,如发动机的检测,管道或容器的泄漏检测等。这一阶段是红外成像检测技术发展的初期,主要是对技术可行性进行了研究,因此红外成像检测方法相比其他检测方法(如超声、X射线与磁粉检测)的优越性并没有体现出来。而随着20世纪70年代后期热传导理论与红外光谱应用技术的发展,红外吸收光谱成像与热成像的工程应用与理论分析结合起来,为红外成像检测提供了理论基础。20世纪80年代,随着高速、高像元、高灵敏度红外热像仪的出现及计算机数字信号处理技术的发展,各种红外成像检测与评价的新技术相继涌现,使红外成像检测技术在检测领域越来越受到重视。20世纪90年代至今,红外成像检测技术在能源、交通、电力、航空航天及电子等工业部门得到了广泛应用,特别是在材料和构件等缺陷检测中,红外热成像技术为现代无损检测技术注入了新的活力,并且向高灵敏度、高可靠性、低成本及快速实时监测方向发展。

国内,北京交通大学、东南大学、清华大学、西安交通大学、哈尔滨工业大学等单位在红外热成像理论与试验方面进行了较为系统、深入的研究工作,为材料和构件的状态检测与评价奠定了理论和实践基础。北京航空材料研究院自主开发的LOCK-IN加热系统[4],通过改变调制频率实现对复合材料不同深度缺陷的检测。哈尔滨工业大学在红外热成像应用于液体火箭发动机检测方面进行了理论研究[5-6]。西安科技大学通信与信息工程学院对煤矿瓦斯气体中光谱吸收型甲烷气体近红外激光检测技术进行了试验研究,可检测到的浓度为0.185%,检测方法的灵敏度、精度和稳定性等指标均满足甲烷气体检测的要求。浙江红相公司联合浙江大学为电力科学研究院研制了基于示踪气体为SF6、灵敏度为1×10-4Pa·m3/s的红外吸收成像检漏系统,已经在多个工业部门得到广泛应用。西北工业大学对基于可调二极管激光红外吸收的燃烧诊断技术进行了理论和试验研究[7]。

国外,美国韦恩州立大学和TWI公司应用红外热像检测技术检查出了波音737飞机蒙皮内部的加强筋开裂和锈蚀损伤等缺陷[8-9]。美国国家能源技术实验室和Ophir公司联合开发了一种光纤传感的天然气泄漏检测系统,该系统能在复杂气候条件下识别天然气管道甲烷气体的泄漏,最小可检漏率为117.9 Pa·m3/s[10]。英国能源部报告位于朴次茅斯炼油厂的 590个冷却系统泄漏检测应用红外热像技术的最小可检漏率为 1.657×10-2Pa·m3/s[11]。美国罗克威尔·罗克达因公司研制了一套应用于火箭发动机泄漏检测的红外吸收光电成像系统,该系统以 SF6作为气体介质的最小可检漏率为5.46×10-6Pa·m3/s[12]。NASA刘易斯中心研制了一套能同时检测氢气、氮气、氧气和二氧化碳气体的光纤气体泄漏检测系统,该系统对二氧化碳的检测灵敏度为1%,对氢气、氧气和氮气的检测灵敏度为 0.5%,响应时间仅3 min[13]。

2 红外成像检漏方法基本原理与特点分析

2.1 基于红外光谱吸收成像的检漏方法

2.1.1 基本原理

光源发射出去的光入射到被检件上,当被检件内部有气体泄漏时就会吸收特定波长的红外光,且每一种气体都有其特征吸收谱,吸收强度与该气体的分压力和谱线强度有关。通过测量光吸收前后的光强比得到光谱吸收系数之比,并计算出气体的温度和压力分布,同时以温度场的形式显示在红外光电泄漏检测监视器上。

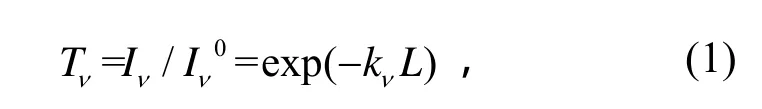

根据Beer-Lambert定律,频率为v的激光通过吸收路径长度为L的均匀介质后的透射分数为

式中:kv为光谱吸收系数,cm-1;Iv0为入射光强;Iv为透射光强。光谱吸收系数可以表示为

式中:S为谱线强度,cm-1/MPa;pi为吸收介质分压力,MPa;p为总压;xi为吸收组分的摩尔分数;φv是与频率相关的谱线形状函数。

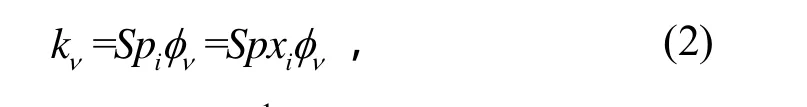

对于同一种气体组分的两个不同吸收能级,其光谱吸收系数之比仅为气体温度T的函数:

式中:T0为选定的参考温度;Ei为跃迁i态的基态总能量;hc/k为光谱学常数,其值等于1.44 cm·K;Si可以从数据库中查到。通过分析两束频率不同的激光穿过泄漏气体流场前后的吸收光谱,可以找出吸收前后的光强比,进而求得光谱吸收系数之比,并计算出气体的温度分布。

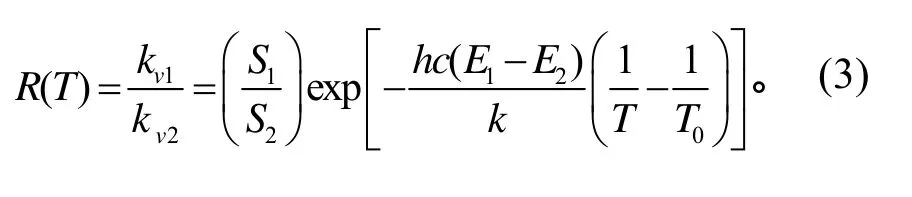

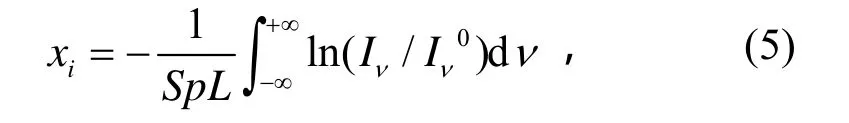

将式(2)代入式(1),并考虑到谱线形状函数的定义,即它在整个频域上的积分为1,即

计算气体摩尔分数的公式为

根据谱线的压力加宽理论可得到碰撞线宽为

式中:iγ是碰撞系数,可在数据库中查到。根据吸收前后的光强比,可求得气体的压力场为

2.1.2 应用实例

中国科学院、浙江大学等单位研究开发了HX-1型SF6气体泄漏激光成像仪,可用于大型容器和管道的泄漏检测,能够探测0.001 Scc/s(1×10-4Pa·m3/s)的泄漏率,其便携性和较宽的检查视场角可快速完成整个容器、管道的泄漏巡查及准确定位。2006—2008年,浙江红相公司已应用HX-1型SF6气体泄漏激光成像仪帮助30多家电力公司查找到电力管道设备泄漏的具体位置。SF6气体泄漏激光成像仪检漏实例如图1所示。

图1 SF6气体泄漏激光成像仪检漏实例Fig. 1 Example of leak testing by SF6 infrared absorbing gas imaging leak detector

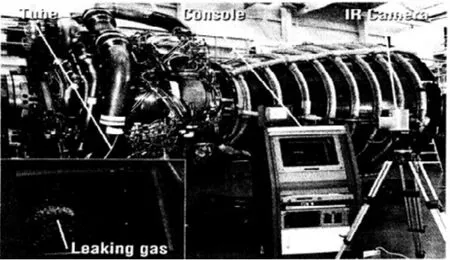

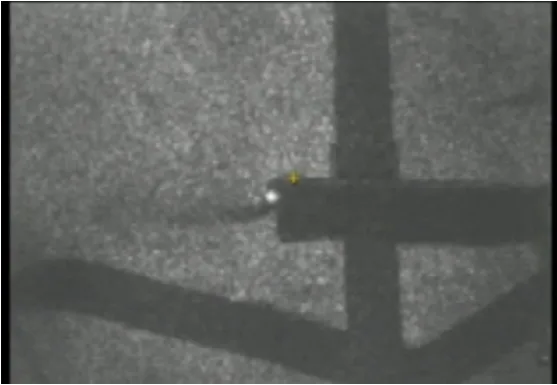

美国航天飞机主发动机采用基于红外吸收成像的检测方法,以一种具有红外吸收能力的惰性气体作为加压介质,用红外相机监测激光照射发出的光。当推进剂泄漏时,由于推进剂泄漏吸收会产生羽状图像,泄漏点的图像呈现环状,可以准确定位泄漏位置。1990年,美国德尔塔RS-27发动机及航天飞机(SSME)曾使用此方法进行发动机试验和实时泄漏监测[14-15],不但能判断泄漏的存在,而且可以确定泄漏的位置和强度,是泄漏检测的有效工具。图2所示为SSME远程泄漏检测系统正在模拟检测航天飞机发动机输送管的泄漏。SSME远程泄漏检测系统除了可用于远程成像的闭路电视外,还可以将视频图像数字化存储在计算机中用于计算分析,实验室模型的软件系统能自动检测泄漏并显示泄漏图像和评估其泄漏量级,并将分析报告显示在监视器面板上。该样机以 SF6作为示踪气体的最小可检漏率为2×10-4Scc/s(2×10-5Pa·m3/s)。SSME 发动机推进剂泄漏产生的羽状图像如图3所示。

图2 SSME远程泄漏检测系统模拟检测航天飞机发动机泄漏Fig. 2 Simulation leak testing for space shuttle engine by SSME leak detection system

图3 SSME发动机推进剂泄漏产生的羽状图像Fig. 3 Plume image as a result of propellant leak by SSME leak detection system

2.1.3 试验结果

2008年10月,北京卫星环境工程研究所联合浙江红相公司进行了模拟航天器推进系统泄漏红外光谱吸收成像检漏试验。该系统结构由 SF6气体泄漏激光成像仪、标准气瓶加通道型正压标准漏孔、背景屏幕及辅助支架等组成。其中,标准气瓶模拟舱体结构,正压标准漏孔模拟泄漏通道,背景屏幕屏蔽干扰图像。选择红外吸收性强的SF6气体作为示踪气体,分别对气瓶充入不同压力的 SF6气体,连接不同量级的标准漏孔并保证各连接处密封良好,分别进行了压力为 0.1 MPa,漏率分别为 1×10-2Pa·m3/s(图 4)、1×10-3Pa·m3/s及 1×10-4Pa·m3/s(图 5)的模拟试验。

模拟航天器推进系统泄漏红外光谱吸收成像检漏试验结果表明,红外吸收成像定位准确,检漏灵敏度较高;压力越高,红外吸收成像效果越明显;漏率越大,红外吸收成像效果越明显。以SF6气体作为示踪气体,在压力为0.1 MPa的条件下,红外吸收成像检漏方法的最小可检漏率为 1×10-4Pa·m3/s。该方法可应用于载人航天器舱体结构、卫星推进系统管路、贮箱及气瓶等焊接点及螺接点单点检漏。

图4 标准漏率红外吸收成像图像(0.1 MPa,1×10-2 Pa·m3/s)Fig. 4 Infrared absorbing image of standard leakage(0.1 MPa,1×10-2 Pa·m3/s)

图5 标准漏率红外吸收成像图像(0.1 MPa,1×10-4 Pa·m3/s)Fig. 5 Infrared absorbing image of standard leakage(0.1 MPa,1×10-4 Pa·m3/s )

2.1.4 小结

红外光谱吸收成像方法进行泄漏检测的特点有:

1)快速定位,检漏灵敏度比较高;

2)检测周期短,节约时间和成本,减轻劳动强度,同时更加直观;

3)非接触式检测,既避免了对航天器产生额外损伤,也可以避免技术人员暴露在危害性气体中,提高了系统的可靠性和安全性;

4)示漏气体比较单一。

红外吸收成像方法在航天器检漏中的应用范围有:

1)航天器推进系统管路、贮箱及气瓶等产品焊接点及螺接点检漏;

2)载人航天器舱体管路安装后检漏阶段的单点检漏及总漏率评估。

2.2 基于红外光声成像的检漏方法

2.2.1 基本原理

气体吸收射线时会产生光声效应,当射线能量被气体吸收时会产生局部温度和压力扰动,如果射线能量达到足够的量级,会产生能被麦克风探测到的压力、声和波。

声发射能量的大小取决于被泄漏气体吸收激光的能量大小。吸收辐射能的大小取决于激光束照射气体的浓度。如果泄漏羽流大于激光束的横截面积,吸收气体量由气体的浓度和激光束的直径决定。如果泄漏羽流小于激光束的横截面积,吸收气体量由激光束的横截面积尺寸决定。吸收气体的浓度取决于示漏气体从漏点漏出并混入周围空气时的散射。如果激光射线被漏孔周围的产品表面反射,它们会反向通过泄漏羽流而导致吸收额外的能量[16]。

2.2.2 应用实例

美国出现了激光声速检漏的新技术,该技术不仅能检漏,而且能快速定位。激光声速检漏技术集成了激光红外吸收成像和超声波技术,本质上仍然是激光激励泄漏点气团瞬间产生的热量生成的声波被接收并处理。如从二氧化碳激光器发出的光在示漏气体的云团上瞬间闪烁时,SF6气体被瞬间加热,快速膨胀,气体发出的声波被麦克风探测到,然后将其与同步发射的扫描激光进行对比并输入到计算机进行分析和处理,从而得到泄漏判断和泄漏量级评估。

激光声波检漏系统检漏灵敏度高,由于是光速和声速检漏,检测响应时间能达到 0.2 s,比一般的检漏技术(如压力变化法)检漏灵敏度高且响应时间短;由于不需要真空系统,结构简单,比氦质谱检漏的速度快很多,而且检测成本仅为氦质谱检漏的1/3;如设计增加背景噪声隔离设备,可达到与氦质谱检漏同样的灵敏度。1992年,美国LIS公司对其研制的激光声波检漏系统进行了验证试验,试验结果表明,该系统的最小可检漏率为1×10-7Pa·m3/s。激光声波检漏系统和背景噪声隔离设备分别如图6和图7所示。

图6 激光声波检漏系统Fig. 6 Laser ultrasonic wave leak testing system

图7 激光声波检漏系统的背景噪声隔离室Fig. 7 Partition room for anti-jamming background of laser ultrasonic wave leak testing system

2.2.3 小结

红外光声成像检漏方法进行泄漏检测的特点有:

1)快速定位,检漏灵敏度高;

2)检测周期短,定位准确,显示直观;

3)需要背景噪声隔离室,示漏气体也具有选择性,投资成本较高,结构复杂。

红外光声成像检漏方法在航天器检漏中的应用范围有:

1)航天器推进系统管路、贮箱及气瓶等产品焊接点及螺接点检漏;

2)载人航天器舱体管路安装后阶段的单点检漏及总漏率评估。

2.3 基于红外热成像的检漏方法

2.3.1 基本原理

红外热成像泄漏检测方法按引起被检件温差的方式不同分为主动式和被动式,主动式是对被测目标注入热量,使被测物失去热平衡,不需要其内部温度达到均匀稳定状态,在其导热过程中进行红外热成像;被动式是利用泄漏点温度与周围温度的不同,在被测目标与环境的热交换过程中进行红外热成像检测。目前泄漏检测领域一般采用被动式的检测方法获取泄漏的位置。

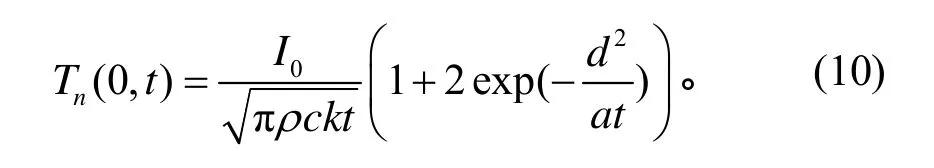

主动式检测方法中研究最多、最成熟的是脉冲热像红外技术和锁相红外技术,其中脉冲热像技术应用比较广泛。用一束脉冲热流照射在被测物表面,表面热流的非稳态导热方程为

式中:k为导热系数;c为比热容;ρ为密度;T为温度;t为时间。

应用边界条件求解方程得到试件无泄漏缺陷处的温度为

式中:I0为脉冲光强。当热波传播到泄漏缺陷距表面距离为d时,缺陷部位对应的表面温度关系式为

由式(9)和式(10)得到表面的温度差为

应用红外热像仪就可以实时监测被测表面温度场的变化,确定泄漏位置和大小。

2.3.2 应用实例

红外热成像检测方法在机械设备故障诊断和材料缺陷检测方面得到广泛的应用,但在泄漏检测领域应用研究较少,该方法比较适用于低温推进剂的发动机。如氢氧发动机,当推进剂泄漏时,泄漏点周围的温度迅速降低,破坏了正常工况下的温度场分布,红外成像可以实时监测到泄漏故障;当燃气泄漏时,泄漏点周围的温度比较高且伴随着比较强的热辐射,热像仪可以测得整个发动机的热状态分布图,再利用模式识别来确定泄漏的位置和量级。

2005年,浙江红相公司研制的HX-8800型高分辨率红外热像仪,采用法国Sofranir最高等级探测器,成像清晰,测温精确,是世界上综合性能最好的专业级红外热像仪之一(如图 8所示)。HX-8800采用世界上最先进的百万门级的 FPGA与 DSP相结合的嵌入式操作系统,使其热灵敏度高达0.06 ℃,空间分辨率高达1 mrad,仪器优异的性能及完善的分析功能可以满足用户最专业的红外检测需求,且内置分析功能强大、操作简单、小巧轻便。

图8 HX-8800红外热像仪Fig. 8 Example of infrared thermal leak detector

红外热成像检漏方法进行泄漏检测的优点有:

1)快速定位,简单直观;

2)检测周期短,成本低廉;

3)非接触式检测,不对航天器产生额外损伤,系统有较高的可靠性和安全性。

红外热成像检漏方法在航天器检漏中的应用范围有:

1)航天器低温推进剂发动机推进系统检漏;

2)载人航天器舱体结构的检漏。

3 结论与展望

航天器检漏技术不仅要求高灵敏度,而且要求更加经济、准确、快速和使用方便,传统的检漏技术表现出一定局限性,无法满足更高水平的要求。而红外成像检漏技术在诸多方面显示出强大的优越性,如安全性较高的大面积非接触式检测,检测响应快,检测周期大大缩短,可实现快速实时监测,自动化水平高,劳动强度低及投资运行成本低。因此,研究发展航天器红外成像检漏技术对提高航天器检漏技术水平有重要而深远的意义。借鉴国内外的研究和工程应用经验,针对我国目前的状况,建议航天器红外成像检漏技术重点开展以下几个方面的研究:

1)航天器红外光谱吸收成像机理与仿真分析研究;

2)航天器红外光谱吸收成像快速定位技术与定量标定技术研究;

3)航天器红外光声检漏技术研究。

(

)

[1]马宗诚. 宇航飞行器总装与试验工艺[M]. 北京: 航空工业出版社, 1999

[2]闫荣鑫. 航天检漏技术的现状和需求[C]//中国真空学会质谱分析与检漏专业委员会第十三届年会论文集,2005: 16-21

[3]喻新发, 闫荣鑫, 孟冬辉. 差压检漏系统压力与温度响应的计算分析[J]. 航天器环境工程, 2006, 23(3):175-180

Yu Xinfa, Yan Rongxin, Meng Donghui. Analysis of pressure and temperature responses on differential pressure leak detection[J]. Spacecraft Environment Engineering, 2006, 23(3): 175-180

[4]张建合, 郭广平. 国内外飞速发展的热像无损检测技术[J]. 无损探伤, 2005, 29(1): 1-5

Zhang Jianhe, Guo Guangping. Fast developing NDT based on thermal imaging[J]. Nondestructive Inspection,2005, 29(1): 1-5

[5]王建波, 于达仁. 液体火箭发动机泄漏故障诊断的信息融合技术[J]. 航空动力学报, 2001, 16(1): 38-40

Wang Jianbo, Yu Daren. Leak fault diagnosis of liquid rocket engine based on data fusion[J]. Journal of Aerospace Power. 2001, 16(1): 38-40

[6]丁新玲. 国外航天发动机检漏技术[C]//中国真空学会质谱分析与检漏专业委员会第十三届年会论文集,2005: 38-41

[7]范玮, 严传俊. 基于可调二极管激光红外吸收的燃烧诊断技术[J]. 推进技术, 2003, 24(2), 38-41

Fan Wei, Yan Chuanjun. Combustion diagnostics by tunable diode laser-based absorption[J]. Journal of Propulsion Technology, 2003, 24(2): 38-41

[8]Weber A. Leak testing trends[J]. Assembly Magazine,2005(12)

[9]Botsco R J, Jones T S. Thermography and other special methods[M]//Nondestructive testing handbook: Vol.10,Nondestructive testing overview. 2nd ed. Columbus, OH:American Society for Nondestructive Testing, 1996:478-502

[10]Weil G J. Infrared thermography based pipeline leak detection systems[J]. Thermosense, 1991, 1467(13): 18

[11]Ljungberg S A. Infrared techniques in buildings and structures: operation and maintenance[M]// Maldague X P V. Infrared Methodology and Technology. Langhore,PA: Gordon and Breach Science Publishers, 1994:211-252

[12]McRae T G. Remote sensing technique for leak testing of components and systems[J]. Materials Evaluation,1989, 48(11): 1308-1312

[13]Threshold Limit Values and Biological Exposure Indices,1995-1996[DB]. Cincinnati, OH: American Conference of Governmental Industrial Hygienists, 1995

[14]Powers W T, Makel D B. Automated propellant leak detection[C]//29thJoint Propulsion Conference and Exhibit. Montery, CA, 1993-06

[15]Abhulimen K E. Liquid pipeline leak detection system:model development and numerical simulation[J].Chemical Engineering Journal, 2004, 97(1): 47-67

[16]McRae T G. Photo acoustic leak location and alarm on the assembly line[J]. Materials Evaluation, 1994, 52(10):1186-1190