大口径反射镜及其支撑结构设计

2012-07-09高明辉

张 军, 张 帆, 高明辉

(中国科学院长春光学精密机械与物理研究所,吉林长春 130033)

0 引 言

从保证反射镜组件刚度、强度和热尺寸稳定性角度出发,对大口径反射镜支撑结构进行了设计分析,提出了背部三点支撑方案,通过在支撑结构中设置柔性环节,从而解决了大口径反射镜在自重作用下的面形精度要求,在温度载荷作用下,反射镜组件的静、动态刚度及热尺寸稳定性分析,并在分析的基础上对支撑结构中的柔性环节结构参数进行修正,在保证支撑刚度的同时降低了重力、装配应力和面形精度对反射镜组件的影响。

1 大口径主反射镜的设计与制造

1.1 大口径主反射镜材料的选择

大口径主反射镜的材料主要有SiC,Be,Zerodur,ULE,熔石英,微晶玻璃等,适用于大口径主反射镜的材料主要考虑其机械结构性能、材料的均匀性和稳定性、材料的热物理性能、光学散射性能、反射性能制造成本和制造周期等方面。其中结构性能和热性能最为重要,材料的结构性能是指材料的强度、刚度、泊松比、比刚度使用寿命和材料的均匀性和稳定性等,根据材料在加载时产生的应力和变形来对比不同的材料在结构性能方面的优劣。结构加载主要是静态载荷、动态载荷、随机振动、重力释放以及运输和装配中产生的载荷。材料的热物理性能是指在热载荷和热冲击下材料产生的热应力与热变形以及材料性能的变化,大口径主反射镜材料所受的热载荷可归结为整体的温度特性轴向热梯度、径向热梯度以及温度场的变化,大口径主反射镜、材料的机械性能和物理性能参数见表1。

表1 大口径主反射镜材料参数对比

通过比较可以看出,碳化硅的密度适中。同样质量的碳化硅镜面不易变形,由于碳化硅材料硬度大而且脆,因此,致密的碳化硅材料表面粗糙度可以控制。碳化硅的比刚度仅次于铍,优于其它各种常用的光学材料,热稳定性优于所有材料,综合性能最优,抗弯曲和抗扭转能力也较强,具有明显的优势,因此,选用碳化硅(SiC)作为反射镜材料。

1.2 主反射镜的结构设计

为了减小自重变形,降低反射镜在厚度方向的热阻,对反射镜进行了轻量化设计,反射镜的轻量化设计包括径厚比、支撑点、轻量化孔形状的选择[1]。

1.2.1 径厚比的选择

主反射镜的径厚比与材料的比刚度、支撑方式因素有直接关系,根据提供的经验公式:

式中:ρ——材料密度;

g——重力加速度;

E——材料弹性模量;

t——反射镜厚度;

D——反射镜直径。

根据圆形反射镜径厚比经验公式,利用有限元分析方法得出最优的主反射镜镜体厚度,根据实际情况初步确定主反射镜厚度为70mm,经分析说明,径厚比可以满足主反射镜镜面的面形精度。

1.2.2 支撑点的确定根据HALL经验公式:

式中:N——支撑点数量;

D——反射镜直径;

t——反射镜厚度;

ρ——反射镜材料密度;

E——反射镜材料弹性模量;

δ——反射镜面形精度。

由此公式计算得到φ600mm平面反射镜的支撑点数N=3.4。所以,选定600mm平面反射镜为3个点支撑完全能满足设计要求。

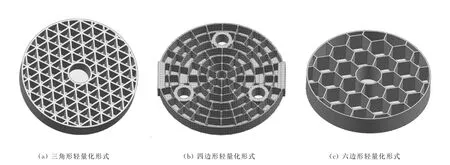

1.2.3 轻量化孔的选定

轻量化孔常见的几种形式有三角形孔、四边形孔、六边形孔、圆形孔、扇形孔,文中建立了不同的分别以三角形、四边形、六边形为轻量化形式的背部封闭的主反射镜结构,经过分析比较,总结出的反射镜质量参数数据见表2。

对于圆形主反射镜来说,四边形轻量孔是最佳选择,几种不同的轻量化孔的模型如图1所示。

表2 几种反射镜模型质量参数

图1 几种不同轻量化孔模型

1.3 支撑结构设计

支撑结构设计中需要重点考虑以下几个问题。

1.3.1 支撑结构材料的选择

支撑结构材料的选择,既需要保证足够的强度、刚度、较小的密度,又要保证热稳定性、良好的热导率,与主反射镜镜坯直接接触的部分,选择材料要保证线膨胀系数与SiC相近,避免温度变化引起较大的温度变形,产生内应力。由于反射镜材料为SiC,应选择与之材料特性相匹配的铟钢(4J32)作为镶嵌件和柔性支撑材料,目前常用材料性能见表3。

表3 支撑结构材料表

1.3.2 支撑结构柔性环节

反射镜柔性支撑结构选择背部支撑方式,由反射镜、镶嵌件、柔性支撑和支撑背板4部分组成。柔性支撑结构的作用一方面在于隔振,另一方面可以吸收很大一部分主镜装配应力,更重要的是当温度变化时,反射镜与其支撑结构之间的热特性的不匹配可以通过柔性支撑的变形给予补偿,即当反射镜组件受温度变化时反射镜组件将产生形变,由于支撑背板材料的线膨胀系数远大于主镜材料的线膨胀系数,这将引起支撑两端产生相应运动,从而引起镜面面形精度下降,导致成像质量下降,若在支撑结构中增加柔性支撑,则柔性支撑通过自身的变形来补偿大部分的变形,从而保证镜面面形精度。

根据各方面综合考虑,反射镜与支撑结构件的连接镶嵌件选用铟钢(4J32)材料,反射镜支撑背板采用高体分铝基复合材料(SiC/Al),柔性支撑件选用钛合金材料(TC4)。

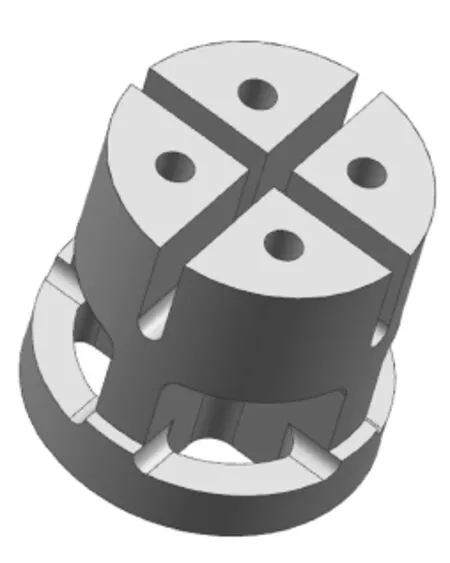

柔性支撑件采用一种双轴圆弧柔韧性镜链结构,此种镜链结构具有体积小、无机械摩擦、无间隙的特点,特别适合于光学元件的安装支撑,如图2所示。

图2 柔性支撑件

2 有限元分析

2.1 分析计算

设计中采用MSC.Patran软件进行静力学分析和计算,在分析计算中以反射镜柔性支撑结构分别在(X,Y,Z)3个不同方向上施加重力载荷,以反射镜柔性支撑结构在加工、装调和在重力作用下的面形均满足要求为标准,具体步骤如下[6]:

1)使用Solid Works软件按照设计几何参数建立反射镜柔性支撑结构的三维模型。

2)将三维模型导入到MSC.Patran中,对几何体进行有限元网格划分,划分时按4节点的四面体单元划分,这样可以在几乎不影响计算结构的前提下,使节点数大为降低,大大加快了软件分析计算速度。划分后得到的节点数为26 487,单元数为87 652,其有限元模型如图3所示。

图3 反射镜支撑结构有限元模型

3)施加边界条件:根据结构的连接情况建立相应的约束,在静定支撑位置相应的节点处,约束X,Y,Z这3个坐标轴主向的位置自由度和旋转自由度。在对实际工况下各种受力情况进行相应的约束后,对反射镜柔性支撑结构有限元模型进行有限元分析。

4)设定反射镜柔性支撑结构有限元模型的单元物理特性。

5)将反射镜柔性支撑结构有限元模型提高到MSC.Nastra解算器进行静力学求解,在MSC.Patran处理器中读取处理结果,可得到结构应力与变形的云图和数值,如图4所示。

图4 重力变形云图

6)在得到的结果坐标文件中提取镜面变形前后的节点坐标数据,用由结构变形引起的沿面误差来评价镜面面形精度。这样可以去除掉结构刚体位移对镜面变形的影响,在对镜面上的节点变形结构进行最小二乘拟合后可得到相应的波前误差参数PV值和RMS值。

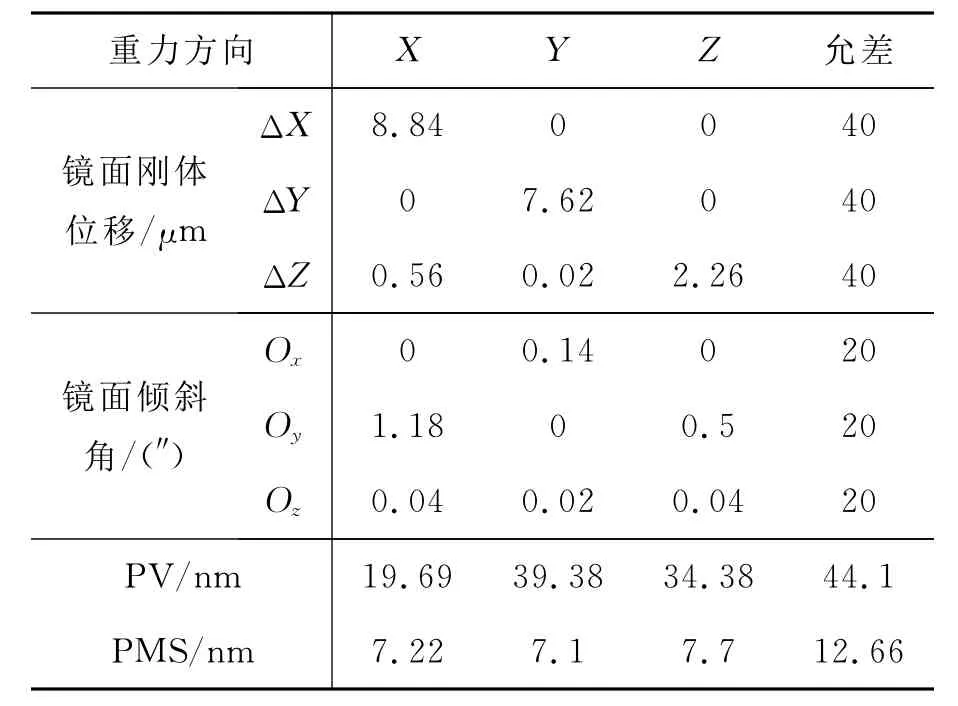

2.2 计算结果

主镜自重变形引起的位置及面形误差见表4。

表4 主镜自重变形引起的位置及面形误差

主镜5℃均匀温升加上自重变形引起的位置及面形误差见表5。

表5 主镜5℃均匀温升加上自重变形引起的位置及面形误差

经计算分析,主镜在5℃均匀温降加上X向重力作用下,镜面绕Y轴的倾斜角偏大,为3.44″;沿X向镜面刚体位移达到9.12μm。为减轻主镜组件的装调压力,计算机仿真分析结果允差需要设置更为严格的要求。必须保证镜面倾斜角控制在5″以内,镜面刚体位移控制在10μm以内。结果显示,主镜在自重变形、温度变形方面基本上都能满足设计使用要求。

3 结 语

经过对主镜反射镜轻量化方法的比较,尤其在主反射镜镜体的设计上,从轻量化的角度分析比较了各种轻量化孔的优势,在三点支撑的中型主镜方面,提出了三点支撑梁式背后轻量化设计结构。在保证镜面面形精度的情况下,有效提高了主镜体的轻量化率,并通过实例结合有限元法优化设计了一套反射镜支撑结构。经分析证明结构是可行的。检测结果可见,RMS值达到λ/40,完全满足设计要求。

[1] Ronald P.Guidelines for design of super SiC silicon carbide mirror substrates and precision components[J].Proceedings of SPIE,2002(5):4771.

[2] Keith B,Doyle Victor L,Grenberg Gregory J Michels.Integrated opt mechanical analysis[M].[S.l.]:A Public at Ion of SPIE,2002.

[3] Yoder P R.Opto-mechanical system design ind edition[M].[S.l.]:Marvel Decker,1993.

[4] 吴文凯,陈晓娟,符春渝,等.反射镜用Kelvin支承定位精度研究[J].机械设计与研究,2002,18(6):50-52.

[5] 丁福建,李英才.反射镜浮动支撑的应力与变形分析及支撑参数的优化[J].光子学报,1998,27(11):1041-1045.

[6] 李志来,徐宏.长条形空间反射镜及其支撑结构设计[J].光学精密工程,2011,19(5):1039-1047.

[7] 鲍赫,李志来.长条型SiC反射镜轻量化及支撑结构的设计[J].光学技术,2008(4):29-34.

[8] 余建军,黄启泰.超轻量化SiC反射镜有限元分析及应用[J].光学技术,2006,32(4):584-586.

[9] 伞兵,王志宏,王书新,等.多谱段相机面阵CCD交错拼接方法[J].长春工业大学学报:自然科学版,2011,32(6):584-587.