C/C组合喉衬烧蚀试验方法及微观形貌对比①

2012-07-09何国强彭丽娜

王 磊,何国强,李 江,彭丽娜

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

C/C组合喉衬烧蚀试验方法及微观形貌对比①

王 磊,何国强,李 江,彭丽娜

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

发展了一种C/C组合喉衬的烧蚀试验方法,采用该方法对C/C原始材料和经过热化学烧蚀后的C /C材料进行含铝工况试验,对比研究粒子对C/C材料表面微观形貌的侵蚀作用。试验表明,该方法能准确反映材料的实际烧蚀性能,确保对比材料烧蚀性能是在同工况下进行,也适用于各类不同喉衬材料的烧蚀性能对比。研究认为,热化学烧蚀起主导作用,有无粒子侵蚀对C/C材料烧蚀率的影响不大;粒子侵蚀对收敛段区域微观形貌影响最为严重,1号试件纤维单丝最尖锐,3号无锥尖形貌,2号呈圆台形貌,喉部区域无铝工况的纤维单丝比含铝工况尖锐;组合喉衬2号和3号因材料表面粗糙度的不同,造成微观形貌和烧蚀率差异,说明经烧蚀后的C/C材料再次烧蚀,其性能大幅下降,材料表面粗糙度越大,烧蚀率越大。

试验方法;微观形貌;C/C组合喉衬;固体火箭发动机

0 引言

C/C复合材料是一种优良的烧蚀热结构材料,目前已作为固体火箭发动机喷管喉衬的首选材料[1]。由于使用在固体火箭发动机喷管的热环境中,其烧蚀是一个受众多因素及其交互影响的复杂过程,烧蚀性能与喷管的气动结构设计、烧蚀气氛(包括推进剂类型及组分);纤维特性、预制件结构;材料密度、孔隙;基体炭的种类、石墨化度、杂质等因素相关[2]。由于C/C材料的制备和加工过程复杂,不同批次之间的制品,其烧蚀性能会有所差异,甚至相差较大。

鉴于喉衬烧蚀问题的重要性和复杂性,国内外对喷管烧蚀进行了大量研究[3-5],重视烧蚀环境的模拟和烧蚀机理的认识。其中,某些研究已涉及到喷管材料的微观结构形貌分析,所以获得不同烧蚀状态的微观形貌,在烧蚀机理研究以及材料的抗烧蚀性能分析方面显得尤为重要。

评价材料耐烧蚀性能的常用试验方法主要有氧乙炔焰喷吹、酒精/氧气燃气发生器、等离子体喷吹、电弧风洞、试片在透明窗发动机中进行模拟试验测量等。这些试验方法与发动机的真实工况相差甚远,也达不到真实发动机的高温高压状态。本文采用地面试验发动机进行喉衬烧蚀试验,使用与实际发动机相同的固体推进剂,并模拟其工作过程,保证喉衬的工作环境与实际基本相同。为进一步得到粒子对C/C材料微观形貌的侵蚀作用,发展了组合喉衬的试验方法,此试验方法可用于各类喉衬材料的烧蚀性能对比。

1 烧蚀试验方法

喉衬材料通常要进行烧蚀试验来获得与烧蚀性能相关的参数,但由于固体发动机试验影响因素较多,很难保证2发试验之间的压强、流量和烧蚀时间完全一致,普通的烧蚀试验在对比喉衬材料的烧蚀性能时,试验工况有差异。采用组合喉衬的烧蚀试验方法,可确保不同材料的烧蚀性能对比是在同工况下进行。

烧蚀试验中可用无铝推进剂开展纯热化学烧蚀,但在含铝复合推进剂工况下,喷管不但承受热化学烧蚀、气流剥蚀,还有粒子侵蚀。因此,研究粒子侵蚀就无法去除热化学烧蚀的影响,这也是研究粒子侵蚀的难点。为研究粒子侵蚀对C/C材料形貌的影响,本文采用组合喉衬的试验方法:利用无铝推进剂烧蚀试验后的整体喉衬,对其切割一半用于热化学烧蚀电镜观察,另一半和未烧蚀的半个试件装配成组合喉衬开展含铝烧蚀。通过对无铝试验半个喉衬的电镜观察,可得到热化学烧蚀的形貌,再进行含铝组合喉衬烧蚀,可得到粒子对C/C原始材料和经历热化学烧蚀后的C/C材料的作用形貌。喉衬材料为多向编织结构C/C复合材料,密度1.93~1.94 g/cm3。预制体编织结构为z向采用树脂固化的纤维束炭棒,在xy平面为0°、120°和240°方向都存在连续纤维,喉衬直段为10 mm,收敛段收敛角为90°,扩张角24°。

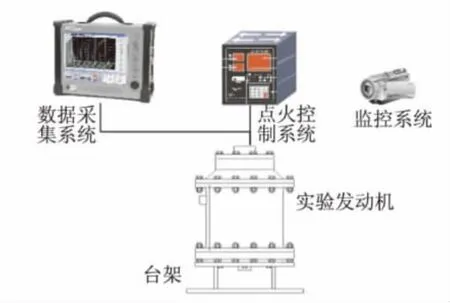

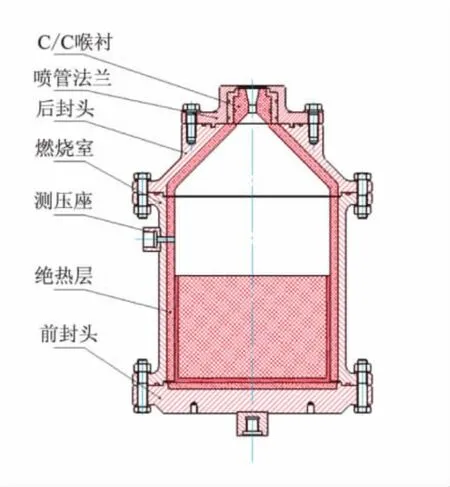

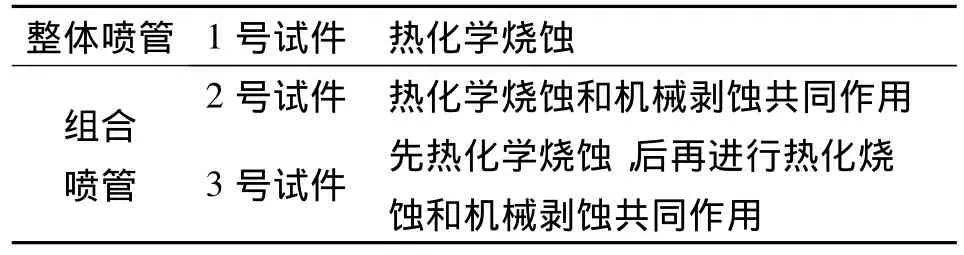

实验系统主要由实验发动机、台架、数据采集系统、点火控制系统和监控系统等组成,如图1所示。试验发动机燃烧室内径为200 mm(图2),内壁加装10 mm厚的高硅氧酚醛绝热层。本文完善了喉衬材料在烧蚀发动机中的装配方式,设计如图3所示。整体喉衬和组合喉衬均采用圆柱形结构。喷管法兰内设计石墨衬套,减小燃气向壁面的传热,侧壁采用密封圈密封,不仅起到密封的作用,还可防止喷管自身重力脱落,加强固定。组合喉衬由2个半圆柱喉衬拼合而成(2号和3号),各自侧壁面都有密封圈槽,用密封圈把2个喉衬组合固定,其装配方式和整体喉衬一致,但此方法对材料的加工精度较高。根据以上设计试验,整体喉衬试验后,得到1号试件为热化学烧蚀形貌,为无铝工况;组合喷管为2号和3号试件含粒子侵蚀的烧蚀,2号试验前为原始材料,3号试验前为已热化学烧蚀过的材料(切割1号未电镜的半个喉衬)。试验烧蚀状态如表1所示。

图1 烧蚀实验系统示意图Fig.1 Schematic diagram of ablation experiment

图2 φ200 mm烧蚀发动机Fig.2 φ200 mm ablative engine

图3 喷管法兰示意图Fig.3 Schematic diagram of nozzle flange

组合喉衬计算喉径采用等效面积法,喉径面积为2个试件各自半圆面积之和。为保证烧蚀环境的一致,本文利用课题定制的复合推进剂:无铝复合推进剂绝热燃烧温度为3 104 K,含铝量1%(为达到燃温和流量的接近,配方中添加极少量粒子,本文忽略其粒子侵蚀作用);含铝复合推进剂绝热燃烧温度为3 313 K,含铝17%。

表1 试件烧蚀状态Table 1 Specimen ablation condition

2 结果和讨论

2.1 材料烧蚀率分析

图4为无铝烧蚀试验前后喉衬照片。从拍摄的照片及喉径测量结果来看,喉部形状变化较大,由圆形变为类似多边形的形状,并且边线基本和xy平面纤维束的编织方向一致;整个烧蚀表面呈灰色,喉部表面粗糙度较大,轴棒有一定程度的烧蚀,但未发生整根剥落的现象。图5为含铝烧蚀组合喉衬横向照片,左边2号试件,右边3号试件(气流流动方向为纵向);图6为组合喷管试件纵切面照片,左边2号试件,右边3号试件。

图4 无铝烧蚀整体喉衬照片Fig.4 Photo of integrated throat insert without particle erosion

图5 含铝烧蚀组合喉衬照片Fig.5 Photo of assembling throat insert with particle erosion

图6 含铝烧蚀组合喷管试件照片Fig.6 Photo of assembling nozzle specimen with particle erosion

从表2可看出,无铝工况平均压力为9.7 MPa,流量 0.438 kg/s;含铝工况平均压力为 7.96 MPa,流量0.409 kg/s。2次试验流量接近,由于1号试件烧蚀后喉径变大,再和3号试件组合成喉衬时,喉部面积相对于无铝工况增大,造成平均压强的下降。1号试件和2号试件烧蚀率接近,单从试验数据得出在烧蚀过程中,可能是热化学烧蚀起主导作用,粒子侵蚀对C/C材料烧蚀率的影响不大。3号试件经历2次烧蚀试验(先热化学烧蚀,后再热化学烧蚀和机械烧蚀)后,烧蚀率最大,经过无铝烧蚀后,烧蚀率为0.066 mm/s,大部分纤维都烧尖,横向应力下降,抗粒子侵蚀能力减弱,纤维单丝头部更易断裂;烧蚀后,材料表面粗糙度也增大,造成壁面对流换热系数增加[6],在此基础上又进行含铝烧蚀,其热化学烧蚀相对于无铝工况更加剧烈,故烧蚀率增大为0.091 mm/s。同一工况含铝烧蚀的2号和3号试件烧蚀率不同,2种材料在含铝烧蚀前表面粗糙度不同,也是造成烧蚀率不一致的原因。粗糙度增大,导致烧蚀率增大。这说明材料表面粗糙度是影响烧蚀的关键因素。

表2 试验工况Table 2 The experiment result

2.2 微观形貌对比分析

仅从宏观形貌上分析喷管烧蚀,并不能更深层次地探究烧蚀机理,需从微观层面上更精确地分析。本文在研究中区分收敛段、喉部和扩张段。由于微观烧蚀形貌中的纤维单丝在烧蚀后呈现出较为规律的形貌,基体区域较大,烧蚀形貌规律不明显,本文仅对纤维单丝形貌进行对比分析。图7为烧蚀前C/C材料原始微观形貌,基体与纤维无明显的间隙,相互之间相对致密,单丝基本呈圆柱状,纤维和基体之间排列紧密。头部表面的断裂形貌为机械加工所致。机械加工后的C/C复合材料虽然表面平滑,但原有的纤维束间孔隙、基体裂纹以及加工造成的表面缺陷都成为氧化性组分扩散的通道,这些部位优先发生烧蚀[7]。

3种烧蚀后的材料表面都有沉积现象(见图8),通过能谱分析发现为炭沉积(如表3所示),在喉部区域最严重,收敛段和扩张段其次。发现1号试件(无铝试验)的炭沉积比2号试件(一次无铝试验)和3号试件(先无铝后含铝试验)的都严重,只有部分区域未被覆盖,可观测到烧蚀表面。初步认为,此球状表面层不是由材料本身物理或化学变化产生的,也不是一次形成的,而是在发动机工作拖尾段中,层层附着在材料表面上的(图7)。发动机工作的燃气可能为还原性气氛,还含有可热解的烷烃类分子,炭元素就是由还原性燃气中的烃类和烷类在温度和流速下降的条件下分解形成的。这些热解的烷烃类分子主要来自于推进剂的包覆层和绝热层等。发动机工作拖尾段气流速度过慢,气流温度低于炭的升华温度。所以,部分未升华的热解炭元素附着在喉衬材料的表面(如图9所示)。表3为JED-2200电镜的能谱分析数据,由表3可看出,主要成分为炭元素。

图7 烧蚀前喉衬电镜照片(×2 000)Fig.7 Electron micrograph of throat before ablation(×2 000)

图8 1~3号试件收敛段、喉部、扩张段电镜照片Fig.8 Electron micrograph of of No.1,No.2 and No.3 convergent section,the throat and the expansion section

图9 炭沉积电镜照片Fig.9 SEM photographs of carbon deposition

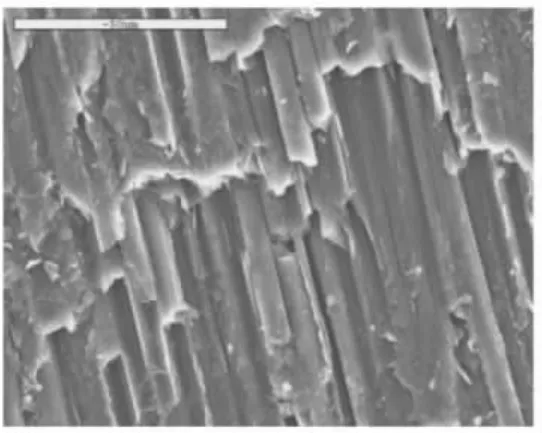

观察分析1号试件烧蚀后的电镜照片发现,收敛段有球状炭沉积,沉积层下的纤维单丝有笋尖状的微观形貌,喉部和扩张段的纤维单丝也已烧尖,基体退移明显,单丝与单丝之间已无基体存在,其形貌是典型的热化学烧蚀后的形貌[9](图8(a))。位于纤维束和基体之间的界面首先被烧蚀掉,而基体的烧蚀速率大于纤维烧蚀速率,于是基体退移速度比纤维快,随着烧蚀的进行,纤维边缘的缝隙逐渐加深,纤维本身也逐渐凸现,最终出现露头现象。由于C/C复合材料基体的密度小于纤维的密度,基体烧蚀退移率大于纤维退移率,随着热化学烧蚀的进行,结构表面的纤维突起将越来越大,表面粗糙度也越来越大,又由于氧化组分的扩散造成浓度梯度,纤维顶端的氧化程度大于底部,这样形成了具有夹角的纤维微观烧蚀形貌。

观察分析2号试件的电镜照片(图8(b)),发现收敛段有氧化铝沉积层。熔融的Al2O3粒子在撞击到收敛段的瞬间,使材料的表面温度迅速升高,影响材料的热化学烧蚀,且熔融的Al2O3粒子在收敛段壁面形成液膜,冷却过程中会产生表面沉积。图10所示为含铝复合推进剂工况在收敛段形成较为致密的氧化铝沉积层,不仅阻碍了氧化性组分进入到C/C喉衬的表面,而且阻隔了粒子侵蚀和气流剥蚀[8],造成了收敛段纤维单丝未烧尖的微观形貌(图8(b))。2号试件喉部出现了基体退移纤维露出的微观形貌,单丝并未烧蚀尖锐,扩张段大部分区域烧蚀形貌不明显,基体未向下退移。

图10 含铝试验的粒子沉积层Fig.10 Particle deposition layer in particle erosion

观察分析3号试件的电镜照片(图8(c)),发现收敛段单丝呈现圆柱状,头部未出现尖角,喉部和扩张段的单丝呈现出笋尖状,部分单丝头部被沉积层包覆。

通过对比研究发现,在收敛段1号试件纤维单丝呈现笋尖状形貌,单丝头部最尖锐,2号试件纤维单丝烧尖不明显,3号试件纤维单丝有烧蚀形貌,但头部无尖头;在喉部及扩张段区域,1号试件的纤维单丝最为锋利,3号其次,2号单丝烧尖不明显。

3 结论

(1)发展了一种组合喉衬的烧蚀试验方法,确保对比材料烧蚀性能在同工况下进行;此试验方法可用于各类喉衬材料的烧蚀性能对比。

(2)从试验数据和微观形貌分析认为,在喉部区域热化学烧蚀起主导作用,有无粒子侵蚀对C/C材料烧蚀率的影响不大。

(3)粒子侵蚀对收敛段区域微观形貌的影响最为严重,1号试件纤维单丝最尖锐,3号无锥尖形貌,2号呈圆台形貌;喉部区域无铝工况的纤维单丝比含铝工况尖锐。

(4)组合喉衬2号和3号因材料表面粗糙度的不同,造成微观形貌和烧蚀率差异,说明经烧蚀后的C/C材料再次烧蚀,其性能大幅下降,材料表面粗糙度越大,烧蚀率也越大。

[1]张红波,尹健.C/C复合材料烧蚀性能的研究进展[J].材料导报,2005,19(7):7.

[2]尹健,张红波.炭纤维增强树脂炭复合材料微观结构与烧蚀性能[J].中南大学学报(自然科学版),2005,36(1):1-5.

[3]李江,董昊.粒子流量可调的喷管烧蚀试验方法[J].固体火箭技术,2008,31(1):96-98.

[4]Nicholas D,Liggett,Suresh Menon.Simulation of nozzle erosion process in a solid propellant rocket motor[R].AIAA 2007-776.

[5]Brian Evans,Peter J Ferrara,et al.Evaluation of nozzle erosion characteristics utilizing a rocket motor simulator[R].AIAA 2006-5245.

[6]易法军,梁军.防热复合材料的烧蚀机理与模型研究[J].固体火箭技术,2000,23(4):6.

[7]陈博,张立同.燃气发生器条件下穿刺复合材料喷管的烧蚀性能研究[J].无机材料学报,2008,23(6):1159-1164.

[8]杨飒,李江.C/C喉衬烧蚀性能的实验研究[J].固体火箭技术,2009,32(3):6.

[9]Lachaud J,Bertrand N,Vignoles G L,et al.A theoretical/experimental approach to the intrinsic oxidation reactivities of C/C composites and of their components[J].Carbon,2007,45:2768-2776.

Ablation test method of C/C combination throat insert and comparative of micro-morphology

WANG Lei,HE Guo-qiang,LI Jiang,PENG Li-na

(Science and Technology on Combustion,Internal Flow and Thermal-Structure Laboratory,Northwestern Polytechnical University,Xi'an 710072,China)

An ablation test method of the C/C combination throat insert was proposed.Particle erosion tests were performed on the C/C raw materials and C/C materials through thermo-chemical ablation by using this method to study the erosion of particles on the surface micro-morphology of the C/C material.The method can accurately reflect the actual ablation performance.Materials ablation properties were compared in the same conditions,meanwhile,this method can also be applied to ablation performance comparison of throat insert materials in various types.Studies show that the thermo-chemical ablation plays a leading role;particle erosions have little effect on C/C material ablation rate,but have great effect on micro-morphology of the convergent section area;fiber monofilaments in No.1 specimen are most sharp-pointed,which in No.3 are not conical,and in No.2 are cylindrical,fiber monofilaments in Al-free condition are sharper than that in aluminum condition in the throat area;No.2 and No.3 combination throat inserts have different micro-morphologies and erosion rates due to different material surface roughness,which shows that ablation performance of ablated C/C materials drops greatly,and the greater material surface roughness is,the greater ablation rate will be.

test method;microscopic morphology;C/C composite material assembled throat-insert;solid rocket motor

V435+.14

A

1006-2793(2012)02-0253-05

2011-10-12;

2011-11-21。

王磊(1982—),男,博士,研究方向为火箭发动机喷管烧蚀。E-mail:w167041890@163.com

(编辑:薛永利)