冲击作用下内燃机主轴承的润滑分析

2012-07-09朱德彬赵建华孙宇鹏

朱德彬,赵建华,孙宇鹏,梁 斌

(1.海军工程大学 动力工程学院,武汉 430033;2.辽宁大连旅顺91439 部队,辽宁 大连 116044)

柴油机的曲轴—轴承系统主要由曲轴和主轴承组成,是内燃机的主要运动部件和摩擦副。内燃机工作的可靠性与曲轴—轴承系统有密切的关系。随着内燃机的发展,强化指标不断提高,曲轴—轴承系统的工作条件更加恶劣。尤其是在推进轴系受到外部强冲击载荷的作用下,曲轴的抗冲击性能对柴油机可靠性影响更为突出。为了更一步接近实际,有必要在系统中建立油膜接触,考虑润滑油膜对冲击传递以及冲击响应的影响。所以必须对轴承支承中的油膜冲击特性进行充分的研究。

目前,国内外对轴承支承的曲轴抗冲击特性的研究一般忽略了油膜的影响或在较小冲击情况下给出冲击刚度特性。易太连等[1]设计了一套柴油机曲轴—滑动轴承冲击试验装置并做了大量实验来研究油膜冲击刚度的变化规律,但由于冲击强度较小,不能说明油膜失效的机理。本文基于AVLEXCITE 软件建立曲轴—轴承系统的仿真模型,探究较大冲击作用下的油膜特性。

1 润滑油膜动力学理论

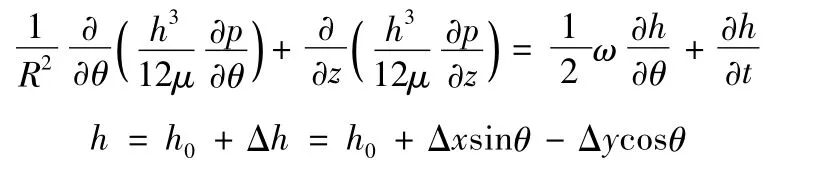

液体润滑油膜的作用可以通过雷诺方程来描述[2],轴承在任意位置时油膜的Reynolds 方程为:

式中:h0=C[1 +ε0cos(θ-φ0)];ε0=e0/C 为偏心率;C 为轴承的平均半径间隙;θ 和z 分别为轴承的周向和轴向坐标;R是轴颈半径;μ 为润滑油黏度;ω 是轴颈的切向速度。

相应的油膜压力可写为

这是所有理论的基础,如果轴颈及轴瓦的位置和运动已知,采用有限差分法可以求解轴承内的油膜压力的分布规律。反之,轴颈的运动也可以算出。这个计算方法是基于油膜的承载力与外力的平衡,也适用于非稳态载荷。

2 某内燃机油膜冲击仿真建模与分析

2.1 曲轴—轴承系统的动力学仿真模型

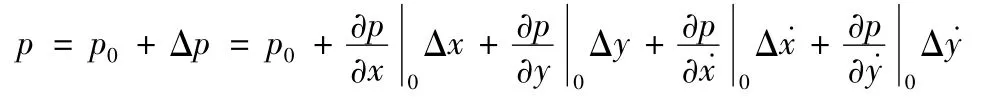

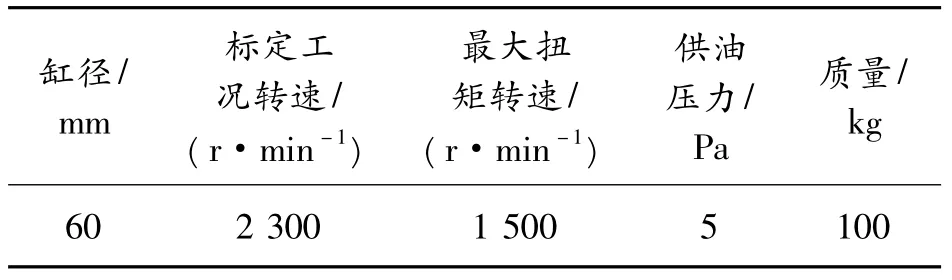

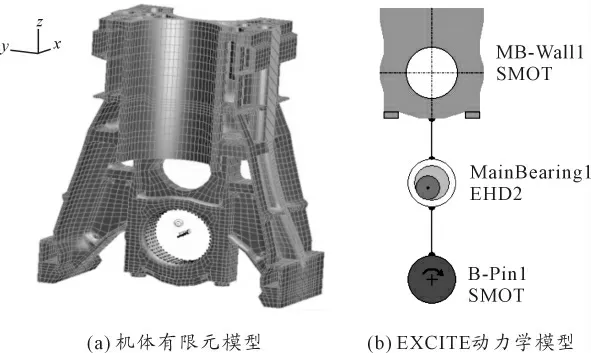

采用AVL-EXCITE PU 软件建立动力学仿真模型,包括机体、曲轴轴承和曲轴轴颈。其中,机体的柔性体模型采用六面体的网格类型划分,并通过有限元子结构缩减得到,保留了轴承孔径向的节点以及自由度,如图1(a)所示。曲轴轴承采用EHD2 类型的轴承模型,该模型可充分考虑非线性油膜特性、轴承几何形状、轴瓦变形和机油填充率等对轴承性能的影响。曲轴—轴承系统的EXCITE 动力学模型如图1(b)所示。其内燃机曲轴—轴承系统的主要性能参数如表1所示。

表1 发动机的主要参数

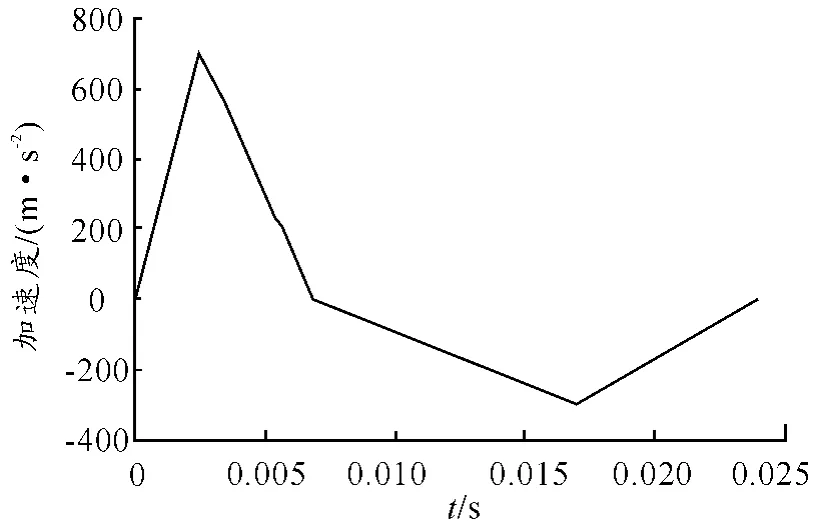

2.2 外部载荷

选用德国BV043/73 冲击标准,该标准同时给出了抗冲击设计计算所需的冲击波形、冲击幅值和冲击作用时间[3]。其冲击加速度时间历程曲线如图2 所示。最大加速度为700 m/s2。通过AVL-EXCITE 建立模型,输入机油类型、压力和温度等参数进行分析,得到轴承最小油膜厚度、最大油膜压力和主轴颈轴心轨迹曲线,从而分析油膜的冲击响应。油膜特性与转速和轴承间隙有密切联系,本文着重从以上2 个方面来分析比较油膜的冲击特性。

图1 机体有限元模型与EXCITE 动力学模型

图2 冲击加速度时间历程曲线

2.3 仿真结果与分析

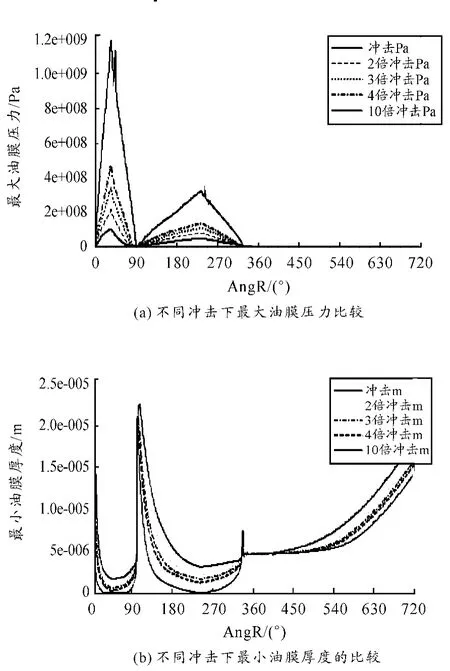

2.3.1 冲击强度的影响

为了充分认识轴承失效的原因,本文分别进行了不同冲击强度下的分析计算。实验表明在较小冲击条件下油膜的影响作用不大,因此本文在标定工况转速下,逐渐加大冲击强度,得到轴承最大油膜压力、最小油膜厚度和轴心轨迹曲线的变化情况。其结果如图3、图4。

从计算结果可以得出,验证了小冲击强度度下对轴承最小油膜厚度的影响不大,但随着强度的增大,反映出主轴颈的偏心轨迹过大会造成主轴颈与轴承碰撞,油膜破裂,轴承座孔失圆、加剧轴承摩擦从而导致主轴承可靠性降低,缩短整机寿命。

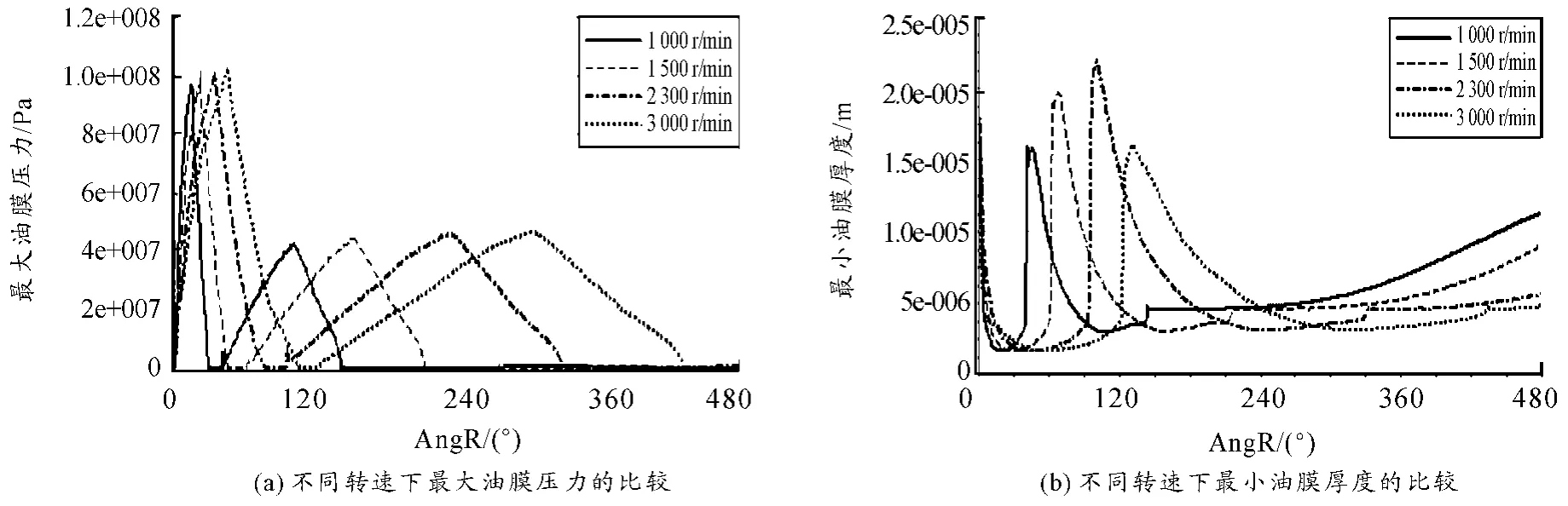

2.3.2 转速的影响

柴油机实际工作过程中有不同的载荷,需要在不同的转速下运作,转速对油膜冲击刚度的影响至关重要。本研究对该柴油机不同工况转速进行计算:最大扭矩转速1 500 r/min,标 定 工 况 转 速 2 300 r/min,最 大 转 速3 000 r/min。同时选用低转速1 000 r/min进行分析比较,其不同转速下最大油膜压力和最小油膜厚度的计算结果分别如图5 所示。

由图5 可以得出结论:在冲击条件下,油膜的最大压力随转速的增加变化不大,但油膜的最小油膜厚度随转速的增加先增大,然后减小。由此为了提高轴承的使用寿命,正常工作的转速不能太低,但也不能长期超速运行。

图3 不同冲击强度下的最大油膜压力和最小油膜厚度

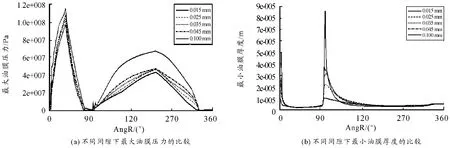

2.3.3 轴承间隙的影响

轴承径向间隙大小对轴承的疲劳寿命、温升、噪声、振动等性能都有很大的影响。间隙过大振动和噪声都会增大,间隙过小摩擦力增大从而不利于散热。本文在相同冲击和转速下,分别选取轴承间隙为0.015 mm、0.025 mm、0.035 mm、0.045 mm 和0.1 mm 进行计算分析。其最大油膜压力和最小油膜厚度如图6。

由图可知:主轴承油膜的最大压力随轴承间隙的增大而增大,最小油膜厚度随轴承间隙的增大先增大,后减小。这是因为轴承间隙过小,润滑油膜不易形成,而轴承间隙过大,则会导致工作中冲击力增大,破坏了油膜的形成。所以,轴承间隙必须保持在一定范围内,才能起到良好的润滑作用。

图4 不同冲击强度下的轴心轨迹

图5 不同转速下的最大油膜压力和最小油膜厚度

图6 不同间隙下的最大油膜压力和最小油膜厚度

3 结论

对本研究采用AVL-EXCITE 软件建立了某型柴油机曲轴—轴承系统的动力学仿真模型,其控制方程考虑了轴承的结构弹性、油膜运动和外加负荷情况下的轴颈动力学,研究了不同冲击强度、转速和轴承间隙对轴承油膜冲击刚度的影响,得到了更加逼真的计算结果,得出的主要研究成果归纳如下:

1)通过不同冲击强度的仿真计算,得出在较小冲击条件下,对轴承油膜润滑性能的影响较小。但超过一定程度,油膜破裂,摩擦力增大,导致轴承失效。

2)轴承油膜的最小油膜厚度随转速的增加先增大,然后减小。为了提高轴承的使用寿命,工作时转速不能过低,也不能长期超速运行。

3)轴承油膜的最小油膜厚度也随轴承间隙的增大先增大,后减小。为了使轴承有效的工作,在确保一定润滑油温度的前提下,必须选择合适的轴承间隙。轴承使用时间过长,间隙增大,油膜的抗冲击刚度减小,所以轴承使用时需要及时更换。

[1]易太连.某型柴油机曲轴轴承油膜的冲击特性试验研究[J].内燃机学报,2007:63-67.

[2]张直明.滑动轴承的流体动力润滑理论[M].北京:高等教育出版社,1986.

[3]BV0430/85,冲击安全性[S].